L'anodizzazione è la formazione di uno strato di ossido sulla superficie metallica per aiutare a prevenire la ruggine. oltre a questo, aiuta a migliorare la capacità di resistere all'usura e migliora la capacità della superficie di aderire alla vernice o all'adesivo. L'anodizzazione viene eseguita in quasi tutti i settori, i.e. aerospaziale, settore automobilistico, elettronico, e architettura.

Questo articolo discute i vari tipi di anodizzazione, alcune caratteristiche eccezionali, e come determinare il tipo di anodizzazione più adatto. L'anodizzazione è una tecnica di finitura superficiale generica e utile per migliorare le caratteristiche dell'alluminio e di altri metalli correlati.

Diversi tipi di anodizzazione

COSÌ, di seguito sono riportati i diversi tipi di anodizzazione che possiamo utilizzare:

1. Tipo I: Anodizzazione all'acido cromico

L'anodizzazione con acido cromico forma una sottile pellicola di ossido prodotta anodicamente sul corpo del alluminio che ha un'elevata resistenza alla corrosione. È più comunemente impiegato nelle industrie aerospaziali a causa delle basse variazioni di dimensioni e dell'eccellente resistenza alla corrosione. Il processo è adatto per parti ad aria e con pareti sottili, ma non ha una resistenza all'usura così elevata come gli altri tipi.

2. Tipo II: Anodizzazione all'acido solforico

L'anodizzazione con acido solforico determina la formazione di uno strato di ossido più spesso rispetto a quello del Tipo I, e fornisce buoni livelli di corrosione e una protezione dall'usura abbastanza buona. È ampiamente applicabile per l'industria generale, settore automobilistico, e l'uso dei prodotti di consumo. Può anche essere colorato per consentire i diversi colori desiderati per l'uso o per l'aspetto del prodotto.

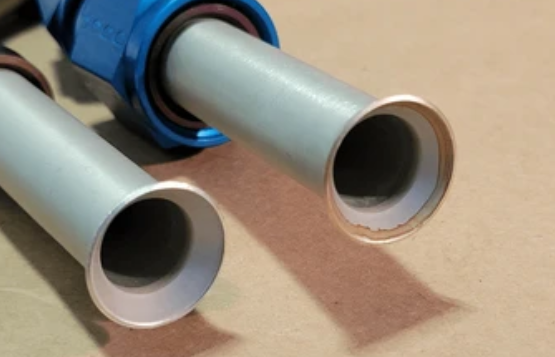

3. Tipo III: Anodizzazione dura

Anodizzazione dura, d'altra parte, avviene a densità di corrente ancora più elevate e utilizza acido solforico per rendere lo strato anodizzato più spesso rendendo più difficile offrire la massima resistenza all'usura e alla corrosione. È adatto per l'uso nelle industrie manifatturiere come parti di macchine e apparecchi, e la produzione militare, dove è richiesta elevata resistenza allo sfregamento oltre che elevata resistenza all’usura.

4. Tipo IV: Anodizzazione colorante

L'anodizzazione di tipo II per questo metodo è strettamente correlata all'anodizzazione a colorante, che fornisce un colore brillante e ricco alla superficie. Il processo funziona utilizzando lo strato di ossido poroso per assorbire i coloranti aggiungendo l'aspetto superficiale della superficie metallica oltre alla sua funzione di protezione dalla corrosione. È ampiamente applicato come rivestimento decorativo nei settori dei beni di consumo, elettronica, e costruzione.

5. Tipo V: Anodizzazione con acido fosforico

L'anodizzazione dell'acido fosforico produce un diverso tipo di strato di ossido in profilo in alluminio; uno strato più ruvido ottimale per vernici e rivestimenti. Come suggerisce il nome, questo metodo è consigliato laddove è auspicabile una migliore adesione di ulteriori rivestimenti o lubrificanti applicati. Sono normalmente utilizzati nell'industria aerospaziale per parti che richiedono protezione dalla corrosione e rivestimenti superficiali aggiuntivi.

6. Anodizzazione del titanio

L'anodizzazione del titanio è simile a quella dell'alluminio con la differenza che è possibile una gamma di colori a seconda della tensione immessa al suo interno. Forma uno strato di ossido stabile con buone proprietà anticorrosive; questo metallo viene spesso applicato nel settore aerospaziale, medico, insieme ad altri usi ornamentali; grazie alle sue sfumature di colore brillante.

7. Anodizzazione del magnesio

L'anodizzazione del magnesio viene normalmente eseguita con una soluzione alcalina per formare uno strato integrale di ossidi di magnesio sulla superficie delle leghe di magnesio. Si anodizza per offrire protezione alle parti in magnesio utilizzate nel settore aerospaziale, militare, e per scopi automobilistici, sebbene il processo sia leggermente raro e difficile a causa del carattere reattivo del magnesio.

8. Anodizzazione dura per aeromobili (MIL-8625)

Questo particolare processo di anodizzazione soddisfa le specifiche militari e viene impiegato per la produzione di film anodici ad alto spessore su leghe di Alluminio principalmente per l'industria aerospaziale e della difesa. La superlega offre una migliore vestibilità e resistenza alla corrosione, servendo così i clienti con parti militari esigenti che si trovano in ambienti di utilizzo difficili.

Passo dopo passo Completa il processo di anodizzazione

Il rivestimento anodizzato modifica la superficie metallica formando un duro, strato di ossido anticorrosivo. Ecco una ripartizione dettagliata di ciascuna fase:

1. Preparazione della superficie

IL processo di anodizzazione inizia trattando la superficie del metallo o preferibilmente dell'alluminio in un modo molto speciale che prevede la pulizia e l'incisione. Questo passaggio lava o pulisce la superficie per rimuovere eventuali elementi indesiderati dal processo di anodizzazione per ottenere uno strato uniforme formato sulla superficie dell'alluminio. Ecco perché una superficie pulita conferisce uno strato di ossido migliore e quindi una finitura superiore.

2. Bagno di anodizzazione

Dopo la pulizia, il metallo è posto in un sistema elettrolitico acido che può essere acido solforico o cromico. Una corrente continua viene fatta passare attraverso la soluzione, e la superficie metallica viene corrosa elettronicamente seguendo un meccanismo desiderato. Questa reazione forma una stalla, strato di ossido di ferro che costituisce fondamentalmente una parte della superficie metallica e quindi migliora la resistenza e prolunga la durata dei metalli.

3. Colorazione (Opzionale)

Quando è richiesto un effetto colorante dopo l'anodizzazione, coloranti o pigmenti possono essere incorporati nello strato anodizzato. Questo strato di ossido è pieno di pori che consentono a questi pigmenti di legarsi saldamente, e quindi crearne molti di lunga durata, colori brillanti sulle sue superfici.

4. Sigillatura

L'ultimo processo a cui viene sottoposta la maggior parte delle protesi è la sigillatura. I pori di uno strato anodizzato sono chiusi, il che significa che qualsiasi colore applicato può rimanere lì poiché è più sicuro dall'usura e dalla corrosione difficilmente penetra nel metallo. Questo può essere sigillato con acqua calda o chimicamente in modo da fornire una tenuta finale migliore e più lunga.

Spessore del rivestimento vs. Raggio dell'angolo nell'anodizzazione

Nell'anodizzazione, lo spessore del rivestimento e il raggio dell'angolo sono collegati, e questi due fattori aiutano a definire l'efficienza e l'aspetto del prodotto finale. Per durezza, lo spessore fornisce una migliore protezione contro la corrosione e l'usura generale, che è l'ideale. Tuttavia, in grandi misure, accoglie grandi accumuli ai bordi, rendendoli arrotondati o irregolari a causa degli angoli acuti coinvolti. Un raggio angolare maggiore è preferibile per quanto riguarda l'uniformità del rivestimento poiché gli angoli acuti non possono avere uno strato di ossido più sottile o non uniforme.

Per massimizzare la protezione e la durata e raggiungere il giusto standard di qualità, in particolare in applicazioni funzionali o estetiche, lo spessore del rivestimento deve essere proporzionale al raggio dell’angolo. L'ultimo raggio dell'angolo deve essere selezionato per consentire il corretto spessore del rivestimento mantenendo l'intero angolo uniformemente protetto, resistente, ed esteticamente accattivante.

Quali fattori chiave dovremmo considerare nella scelta del giusto tipo di anodizzazione

Ecco alcuni fatti che dovremmo tenere a mente quando selezioniamo il giusto tipo di anodizzazione:

- Requisiti dell'applicazione: Esistono diversi tipi di anodizzazione a seconda della resistenza alla corrosione richiesta, resistenza all'usura, o scopo decorativo.

- Spessore del rivestimento: I loro tipi mettono in evidenza quanto segue: Lo spessore di anodizzazione dei rivestimenti varia a seconda della tipologia, che determina la durata e la protezione del rivestimento.

- Esposizione ambientale: Pensa alle condizioni come gli intervalli chimici che possono influenzare la parte come altamente acida, altamente alcalino, o estremamente caldo o freddo.

- Compatibilità dei materiali: Assicurarsi che il processo di anodizzazione sia appropriato per il metallo in questione, principalmente alluminio, titanio, e magnesio.

- Preferenze estetiche: I tipi di anodizzazione possono consentire la colorazione e potrebbero essere necessari per prodotti che potrebbero richiedere un aspetto estetico.

Vantaggi dell'anodizzazione

Ecco alcuni vantaggi dell'anodizzazione che ti aiuteranno a scegliere il tipo corretto di anodizzazione:

- Maggiore resistenza alla corrosione: Impedisce che i metalli diventino irritati o arrugginiti.

- Durata migliorata: Tende a fornire una superficie performante più duratura e resistente.

- Appello estetico: È disponibile in una varietà di scelte di colore.

- Rispettoso dell'ambiente: L'anodizzazione non produce COV pericolosi, poiché è ampiamente considerato un metodo di trattamento superficiale più rispettoso dell'ambiente tra l'alluminio.

- Isolamento elettrico: Ottimo per lavorare con materiale isolante, se necessario, o quando non è necessaria la conduttività del materiale.

Limitazioni dell'anodizzazione

Ecco alcune sfide poste dal processo di anodizzazione:

- Fragilità negli strati spessi: È stato inoltre accertato che gli strati spessi possono diventare bi-stantii, i.e., le strutture eterogenee saranno fragili sotto stress.

- Opzioni di colore limitate nell'anodizzazione dura: Le superfici anodizzate dure hanno il vantaggio di avere diverse possibilità di colore, anche se ce ne sono meno.

- Limitazioni specifiche del processo: Tuttavia, alcuni tipi di metalli e forme sono difficili da anodizzare.

- Sensibilità ambientale: Alcuni tipi sono più vulnerabili all'esposizione ad acidi o alcali.

- Costo iniziale elevato: L'anodizzazione dell'alluminio è relativamente costosa rispetto ad altri progetti che potrebbero richiedere la conversione dell'alluminio in altri prodotti.

Applicazioni dell'anodizzazione

Di seguito sono riportate le applicazioni dei diversi tipi di anodizzazione in diverse applicazioni industriali:

- Componenti aerospaziali: Componenti aerospaziali per strutture aeree leggere e resistenti alla corrosione.

- Parti automobilistiche: Uscite di lunga durata per usura di parti e rifiniture.

- Elettronica di consumo: Antigraffio, alloggi eleganti, e coperture.

- Architettura: Rivestimenti che proteggono le strutture dalla ruggine e da altri tipi di decadimento, insieme a dispositivi ornamentali.

- Attrezzature mediche: Sia per la facilità di pulizia che per una maggiore longevità del prodotto.

Conclusione

L'anodizzazione è un processo di finitura versatile e prezioso per migliorare le proprietà dell'alluminio e di altri metalli. La scelta del giusto tipo di anodizzazione permette di ottenere la migliore durezza, il massimo livello di protezione contro la corrosione, e una prospettiva desiderabile per una particolare applicazione. Tipo I, Tipo II, e Tipo III sono opzioni disponibili in questo caso e poiché ognuna ha i suoi vantaggi è fondamentale considerare i requisiti del tuo progetto. L'anodizzazione non solo aumenta la durata delle parti metalliche, ma introduce anche opportunità per rivestimenti estetici in numerosi settori.

Domande frequenti

Quali metalli possono essere anodizzati?

Attualmente, l'alluminio è ampiamente utilizzato come materiale di base per l'anodizzazione, ma è possibile anodizzare anche il titanio e il magnesio.

Quanto dura l'anodizzazione??

L'anodizzazione può durare dai tre ai cinque anni a seconda del tipo e dell'utilizzo, ed esposizione a condizioni difficili.

La superficie dell'alluminio anodizzato può essere verniciata?

SÌ, la superficie anodizzata ha buone caratteristiche di verniciatura e di adesione dell'incollaggio poiché è porosa.

L'anodizzazione è un processo rispettoso dell'ambiente?

L'anodizzazione non è degradabile dall'ambiente e non lascia sottoprodotti pericolosi.

I rivestimenti anodizzati possono essere riparati?

Le superfici anodizzate possono essere private dell'anodizzazione e depositate nuovamente se la parte viene danneggiata. Tuttavia, le dimensioni della parte vengono influenzate.

In cosa differiscono l'anodizzazione e la verniciatura a polvere?

L'anodizzazione è un processo di rivestimento del metallo e ne fa parte mentre la polvere è un rivestimento esterno e influenza l'usura e la durata.

L’anodizzazione di Tipo III non può funzionare per processi legati all’estetica?

Il tipo III è ampiamente utilizzato per questo tipo di applicazione e viene utilizzato solo poche volte per scopi estetici perché la varietà di colori è limitata.

1 pensato a “Tutto quello che devi sapere sui tipi di anodizzazione”