エジェクタピンとは何ですか 射出成形?

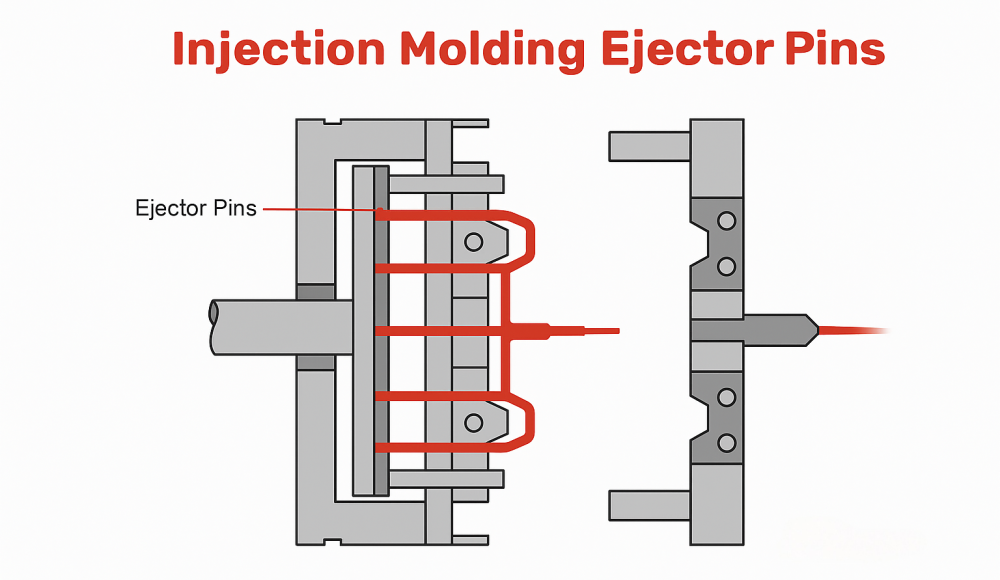

射出成形工程では, エジェクターピン 冷却および固化した後に、成形されたプラスチック部品を金型キャビティから押し出すために使用される精密部品です。. 彼らはの一部です エジェクターシステム, 部品の自動取り外しを可能にする重要なメカニズム, スムーズさを確保する, 継続的な生産サイクル.

射出成形金型は通常、2 つの半部分で構成されます。:

A面 (キャビティ側): 射出ユニットに取り付けられた固定側.

B面 (コア側): エジェクターシステムを含む可動側.

溶融ポリマーを射出して冷却した後, 型が開きます. エジェクタ システムは、油圧または機械的作動によって駆動され、金型内に戦略的に配置されたいくつかのエジェクタ ピンを使用して完成部品をキャビティから押し出します。.

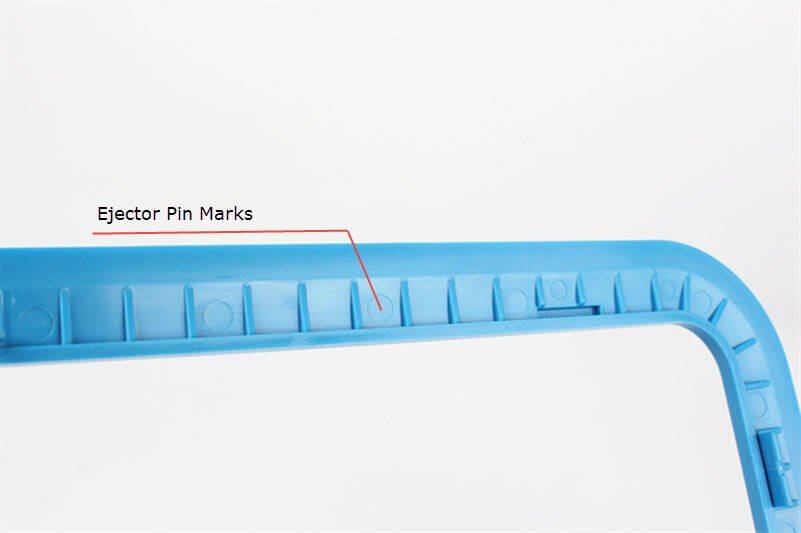

これらのピンがないと, 成形部品は金型表面にしっかりと接着します, 変形の原因となる, 傷, またはサイクル遅延. しかし, ピンは部品に物理的な力を加えるため、, として知られる小さな円形の痕跡を残すことがあります。 エジェクターピン跡. したがって、欠陥のない部品を実現するには、適切なピンの設計と配置が重要です。.

金型のエジェクタピンに使用される一般的な材料

エジェクターピンは単純に見えるかもしれません, しかし、本当に重要なのはその素材です. 熱と圧力の下で常に部品を金型から押し出すため、, 彼らは強くなければなりません, 耐摩耗性, 曲がったり壊れたりすることなく繰り返し使用できます。. それらを作るために使用される最も一般的な材料のいくつかと、それぞれの特徴を見てみましょう.

- SKD61 (H13) – オールラウンダー

おそらくこれが最も人気のある選択肢です. SKD61, H13工具鋼としても知られています, 高温と機械的ストレスの両方に耐えられる丈夫な素材です. 簡単には磨耗しません, プラスチック射出成形やダイカストで使用される金型に最適です。. ほとんどの生産ニーズに対応できる信頼性の高い万能材料と考えることができます。. - SKH51 – 高速かつ摩耗の激しい作業用

SKH51はSKD61よりも硬く、耐摩耗性に優れた高速度鋼です。. 連続稼働する金型や、摩擦が大きくなる丈夫な材料を使用する金型に最適です。. 硬度に優れているため、, 長持ちしますが、少し高価になる可能性があります. - ステンレス鋼 - 耐食性用

金型が湿気の多い環境で動作する場合、または腐食性プラスチックを扱う場合, ステンレス鋼のエジェクターピンは良い選択です. 錆びにくく、メンテナンスの手間も少なくて済みます. しかし, 通常、工具鋼よりも柔らかいです, そのため、高圧下では摩耗が早くなる可能性があります. - カーバイド – タフガイ

炭化タングステンピンは非常に硬く、耐摩耗性に優れています。. これらは、通常のスチールピンではすぐに摩耗してしまうような、大量生産または研磨成形作業で使用されます。. マイナス面, 炭化物は脆い, そのため、適切に扱わないと欠ける可能性があります. - ベリリウム銅 – より良い熱伝導率を実現

時々, ベリリウム銅製のエジェクターピンは、熱除去が重要な領域で使用されます。. この素材は熱をよく伝えます, 部品の冷却を早め、サイクルタイムを改善します。. でも柔らかいから, 通常、インサートとして使用されるか、より硬いスチールピンと組み合わせて使用されます.

射出成形で使用されるエジェクターピンの種類

射出成形で使用されるエジェクターピンの種類

エジェクタピンには複数の種類があります, それぞれ特定の素材向けに設計されています, 温度条件, および部品の形状. 適切なピン タイプを選択すると、寸法精度と表面品質を維持できます。.

1. スルーハードエジェクターピン

これらのピンは断面全体にわたって熱処理されています。, 一貫した硬度と強度を提供します. 以下で稼働する金型に最適です。 200 ℃. 耐久性が高いため、ほとんどの標準的な熱可塑性プラスチック成形用途に適しています。, 繰り返しの排出サイクルでも曲げやかじりに耐えます。.

利点:

全体に均一な硬度.

コスト効率が高く、機械加工が容易.

一般プラスチックに対して良好な耐摩耗性.

制限事項:

温度許容範囲が限られている.

硬化しすぎると脆くなる可能性があります.

2. 窒化物 H13 エジェクタ ピン

H13工具鋼ピンに窒化表面硬化処理を施しています。, 彼らに与える ハードアウターケース 厳しいもので, 延性コア. まで動作可能 600 ℃, エンジニアリング樹脂や半結晶性プラスチックに最適です。.

利点:

高温耐性と耐食性.

厳しい公差と寸法安定性を維持.

制限事項:

外側の窒化物層は、不適切に位置合わせされていると欠ける可能性があります.

スルーハードピンより高価.

3. 黒のエジェクターピン

黒色のエジェクター ピンは、窒化物 H13 ピンの高度な進化です。. それらは、 自己潤滑性, 高温表面処理, まで耐えることができる 1000 ℃. これにより、以下の用途に最適です。 自動車部品, 高温エンジニアリングプラスチック, そして 精密金型 表面仕上げが重要な場合.

利点:

優れた耐摩耗性と耐熱性.

摩擦の低減と自己潤滑性の表面.

厳しいサイクル下でも長寿命.

制限事項:

初期費用が高い.

利点を最大限に活用するには、正確な金型設計が必要な場合があります.

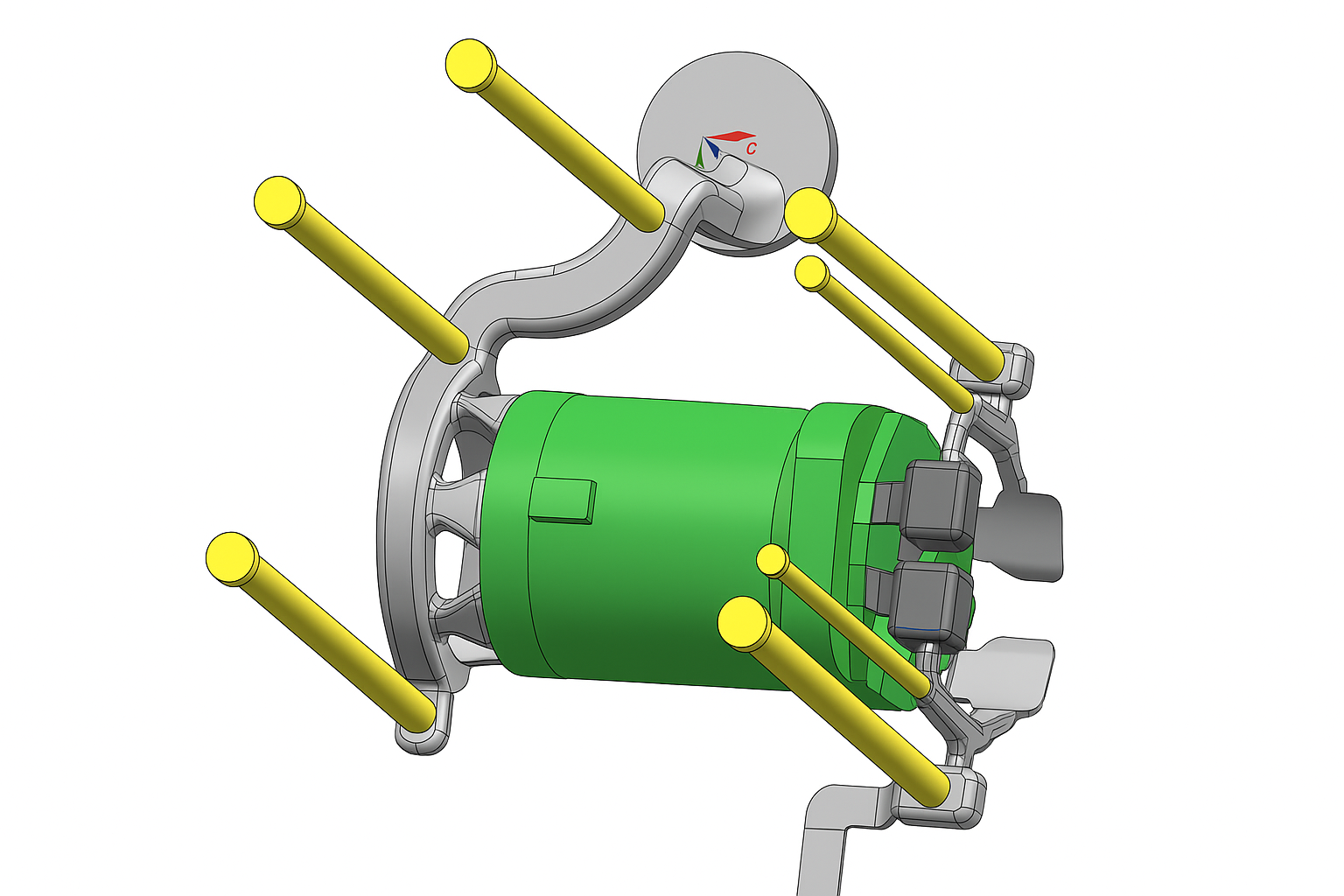

4. その他の排出コンポーネント

標準のエジェクタピンに加えて, 部品の形状や仕上げの要件に応じて、他のシステムも使用されます:

エジェクタースリーブ: 円形または管状の部品を取り出すために使用される中空の円筒形のピン; 均一な圧力を加えて変形を防ぎます.

エジェクタープレート: ピンの動きをサポートし、ガイドします。, 排出時の同期動作を確保.

エジェクターブロック: フラット, エジェクターマークを最小限に抑えながら、大型または薄いコンポーネントを取り出すために使用される潤滑ブロック.

エジェクタピンの仕組み?

エジェクタピンの仕組み

エジェクタピンの動作は、 3 つの主要なフェーズ 射出成形サイクルの:

1. 注入フェーズ

溶融プラスチックを金型キャビティに高圧で射出します。. 空洞が完全に埋まる, 金型設計の正確な形状を取得する.

2. 冷却段階

注射後, 材料が冷えて固まる. 反りを防ぐために冷却時間を注意深く制御します, 収縮, または不完全な固化.

3. 排出フェーズ

パーツが固まったら, 型の半分が分離します. エジェクタ プレートは、コア プレートに事前に加工された穴を通してエジェクタ ピンを前方に押します。. ピンは均等に適用されます, 成形品にかかる軸力, 金型キャビティから押し出す.

自動排出システムの使用 油圧式または機械式リターンスプリング 突き出し後にピンを引っ込める. この自動化によりサイクル タイムが短縮され、手動介入なしで一貫した部品の取り外しが保証されます。.

作業シーケンス:

冷却後に金型が開きます.

エジェクタープレートが前進します.

ピンが伸びて部品を押し出します.

次のサイクルに向けて金型が閉じるとピンが後退します.

エジェクターピン跡の原因と解決方法

エジェクターピン跡の原因と解決方法

エジェクターピンは必要ですが, として知られる円形の跡やわずかなへこみが残ることがあります。 エジェクターピン跡 部品表面に. これらのマークは両方に影響を与える可能性があります 外観 そして 機能性 適切に管理されていない場合.

1. 不十分な冷却時間

完全に固まる前に部品を取り出すと、表面にへこみが発生します.

解決: 冷却時間を延長するか、均一な温度分布を実現するために冷却チャネルの設計を最適化します。.

2. 薄肉製品

壁が薄いと、エジェクターの跡や変形が目立ちやすくなります。.

解決: 最小の壁厚を維持してください 2.5 んん または、エジェクタブレードや空気排出などの代替排出方法を使用します。.

3. 不適切な滞留時間または温度

滞留温度が高いか滞留時間が長すぎると、突き出し中に材料が軟化する可能性があります, ピン跡のリスクが増加する.

解決: 滞留時間を最適化し、金型温度を以下の温度に維持します。 ガラス遷移温度 (TG) ポリマーの.

4. ピンの配置が悪い

正しく配置しないと、力が不均一になり、表面に目に見える損傷が生じる可能性があります。.

ベストプラクティス:

ピンを厚い部分や美しくない部分に配置します。.

ざらざらした表面や傾斜した表面を避ける.

ホットスポットを防ぐために冷却チャネルから適切な間隔を維持します。.

複雑な部品にはより多くのピンを使用して力を均等に分散します.

5. 不適切な機械または圧力設定

オーバーサイズの機械では不要なクランプ力がかかる可能性があります, 排出時のストレスの増大.

解決: 機械トン数を部品サイズに合わせて調整します 保持圧力 リリースしやすくするために.

6. 追加の予防措置

使用 耐摩耗性プラスチック ナイロンやUHMWPEなど.

適用する 離型剤 スムーズな排出のために.

パーツをデザインする ドラフト角度 (1°–3°) 部品のリリースを容易にするため.

正しいエジェクタピンの選び方

正しいエジェクタ ピンの選択は、いくつかの設計パラメータとプロセス パラメータに依存します。.

1. ピン径

大きなピンにより、排出力がより効果的に分散され、表面のへこみが最小限に抑えられます。. 標準直径を使用する (標準以外の小数を避ける).

2. ピンの長さとサイズ

ピンの長さは部品の深さと一致する必要があります; 短すぎるとイジェクトできない可能性があります, 長すぎると曲がる可能性があります. 直径と長さのバランスをとり、荷重時のたわみを防止します.

3. 材料強度

エジェクタピンは曲げに耐えなければなりません, 着る, そして疲労. 最小ピン直径は次のとおりです。 ≥ 2.5 んん 適切な剛性を得るために.

ヒント: 小さいピンや細いピンの場合, 使用 ショルダーエジェクターピン さらなる強さのために.

4. 材料の種類

一般的な資料には含まれます:

H13工具鋼: 耐熱性と耐久性.

M2鋼: 精密金型に適した優れた硬度.

420 ステンレス鋼: 耐食性, 医療または食品グレードの部品に最適.

5. コストに関する考慮事項

高性能ピンを使用すると、初期工具コストが増加する可能性がありますが、ダウンタイムとメンテナンスが削減されます。. 長期的なパフォーマンスと交換頻度を評価する.

結論

エジェクターピンは射出成形プロセスにおいて不可欠な役割を果たします。, スムーズな確保, 成形部品を損傷することなく自動で取り外す. 理解します 種類, 働く原則, 潜在的な欠陥 エンジニアが部品設計を最適化できるようにする, 金型の寿命を延ばす, 一貫した品質を維持します.

適切なものを選択する ピンの材質, 直径, そして配置 表面欠陥を防止し、製造効率を向上させることができます. 自動車用かどうか, エレクトロニクス, or consumer products, 適切に設計されたエジェクター システムは信頼性の高い成形プロセスの鍵です.

よくある質問

- エジェクターピンマークとは?

エジェクター ピン マークは、ピンが成形品をキャビティから押し出すときに成形品に残る小さな円形のくぼみです。. これらのマークは、目に見える表面に光沢のあるまたは白い斑点として現れることがあります。. - エジェクターピンの跡を確認するにはどうすればよいですか?

それらは通常、門の反対側にあり、小さく見えます。, 金型内のピンの位置に対応する丸い凹み. - エジェクタピンの材質は何ですか?

エジェクターピンは通常、次のような工具鋼から作られています。 H13, M2, そして 420 ステンレス鋼, 熱処理により高い耐摩耗性を得ることができます. - エジェクターピン跡を最小限に抑えるには?

ピン配置の最適化, 冷却時間を調整する, 抜き勾配を追加する, 高仕上げ部品には研磨された金型表面またはエジェクター ブロックを使用します. - エジェクタピンの代替品にはどのようなものがありますか?

繊細な部品用, 代替案には以下が含まれます エジェクタースリーブ, エジェクターブレード, そして 空気圧または空気排出システム, 表面接触を減らし、欠陥を最小限に抑えます.

続きを読む: