具体的にワークの製造について言えば. CNC 加工と射出成形はどちらも重要な製造プロセスとみなされます. これらは両方とも複数の業界で広く使用されています. このほかにも, これらにはそれぞれ独自の機能があり、異なるものの顕著な利点があります。. さまざまな金属に対応でき、高い生産量が得られます。. それで, 記事上で, CNC 加工と射出成形の主な側面について説明します。. また、材料の適合性やさまざまな市場での用途に関する洞察も提供します。.

CNC加工とは?

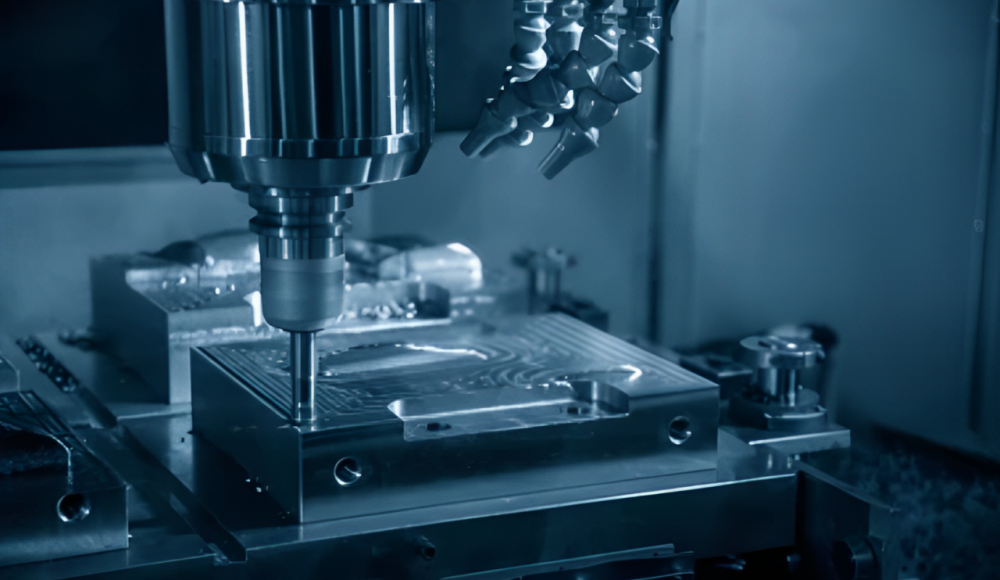

これは、事前にプログラムされたコンピューター ソフトウェアを最初に使用するコンピューター制御の製造プロセスです。. その後、これらのプログラムは機械によってデコードされます. その後、コマンドに従って移動および回転を開始します。. それで, この技術はさまざまな複雑な機械を制御することができます. グラインダーが含まれる場合があります, ルーター, 工場, または旋盤. それで, これらは高精度の自動メソッドです. 単一のプロンプト セットだけで 3D 切断タスクを実行できます。.

CNC 加工プロセスの概要

CNC 加工プロセスの概要を簡単に見てみましょう. ワークの3Dモデルの設計から始まります. 一般的にはCADソフトを使用して行われます. 次に、デザインを別のソフトウェアに適用します。, CAMという名前. それで, 設計の解読を開始し、それに応じて機械の動きを指示します。. プログラミング直後, ワークピースは上に置かれます CNCマシン テーブル. 次に、切削工具を調整します. それで, このセットアップ全体がワークピースの性能と効率を決定します。.

それで, 次のステップは機械加工です. ここではCNCマシンカッターが切断を実行します. 材料を必要な形状に切断します. 形が出来上がったら, ワークピースには適切な仕上げが必要です. それで, いくつかのプロセスを経ます, つまり. サンディング, 研磨, またはコーティング. これらはすべて、必要な表面仕上げを達成するのに役立ちます.

射出成形とは?

射出成形では切削工具を使用してワークを切断しません。. これの代わりに, 金型と設備を使用して金属部品を製造する作業全体を実行します. ここでは、まず金属を溶かしてから金型に注入します。. 金型の形状をとり、溶融金属が凝固して排出されます。. プラスチック製品の製造に一般的な用途があります, 金属, ガラス, およびその他の材料.

射出成形プロセスの概要

最初から始めましょう. で 射出成形, エンジニアはまず高精度で金型を設計します. ここで、必要な金属部品の寸法と形状を指定します。. 次のステップは材料の選択で、エンジニアとクライアントが金属部品の製造に必要な材料を決定します。. その直後, 選択した材料が溶け始め、金型に注入されます。. その後、クーラントを使用して冷却し、金型から取り出されます。. 材料が金型の形状になる. それから, エンジニアは徹底的な検査を実施し、追加の手順を実行します, つまり. トリミング塗装, 組み立て, 等.

CNC と射出成形の違い

それで, これは、CNC と射出成形の違いを理解するのに役立つ簡単な表です。.

| 特徴 | CNC加工 | 射出成形 |

| プロセス | 固体ブロックから材料を除去して部品を作成するサブトラクティブ製造プロセス | 溶融した材料を金型に射出して部品を形成する積層造形プロセス |

| 素材の使用法 | 通常、プロセスの減法的な性質により、より多くの材料廃棄物が発生します。 | プロセスは付加的であるため、材料の無駄が少なくなります, 余分な材料は多くの場合リサイクル可能です |

| 初期設定費用 | 初期設定コストの削減, 特に小規模生産やプロトタイピングの場合 | 金型作成による初期セットアップコストの増加, 大量生産のコスト効率が向上します |

| 生産速度 | 大量の場合は遅くなる, ただし、プロトタイピングや小規模バッチの場合は迅速です | 金型作成後の大量生産の迅速化 |

| 精度と公差 | 高精度と厳しい公差を実現可能, 細かく複雑な部品に適しています | 高精度と厳しい公差を実現可能, 特に細かい部品の量産に最適 |

| 柔軟性とカスタマイズ | カスタムおよびワンオフパーツに対する高い柔軟性; デザイン変更が簡単 | 型を作ると柔軟性が低下する; 設計変更には新しい金型が必要 |

| 材質の多様性 | 幅広い材質に対応可能, 金属を含む, プラスチック, および複合材料 | 主にプラスチックに使用される, 一部の金属やセラミックにも使用できます |

| 表面仕上げ | 二次仕上げ工程で優れた表面仕上げが可能 | 良好な表面仕上げは金型から直接達成できますが、最良の結果を得るには二次仕上げが必要になる場合があります。 |

| 工具と装置 | CNC マシンが必要です, ハードウェアを変更せずにさまざまな部品に使用できます | 部品設計ごとにカスタム金型が必要, 生産される部品に特有のもの |

| バッチサイズの適合性 | 少量から中量生産に最適, プロトタイピング, そしてカスタムパーツも | 金型作成にかかるコストと時間がかかるため、大量生産に最適です。 |

| リードタイム | 試作や小ロットでのリードタイムの短縮; 複雑な部品の場合はさらに長くなります | 初期金型作成のリードタイムが長くなる; 後続の実稼働ではさらに短くなります |

CNC 加工を選択する場合?

ここでは、CNC 加工をいつ選択するかを理解するのに役立ついくつかの短いポイントを示します。.

- 低~中程度の生産量: CNC 加工は、少量のバッチでは費用対効果が高い.

- 高精度と厳しい公差: 高精度が要求される部品に最適.

- 複雑な形状: 複雑なデザインやカスタムパーツに最適.

- 材料の多様性: 金属を含む幅広い材料に対応.

射出成形を選択する場合?

同様に, 射出成形成形をいつ選択するかを理解するのに役立つ重要な側面は次のとおりです。.

- 高い生産量: 大量生産で経済的.

- 一貫した部品品質: 大量の均一性を確保.

- 部品あたりのコストを削減: 初期設定後, 部品あたりのコストが大幅に削減される.

- プラスチックの部品: 特にプラスチック部品の製造に使用されます.

CNC 加工と射出成形の類似点

それでも, これら両方のプロセスにはそれぞれの機能があります. しかし、両者にはいくつかの共通点があります. ここでそれらについて話し合いましょう.

- 精密製造: どちらのプロセスも高精度のコンポーネントを製造できます.

- CAD設計:コンピューター支援設計を活用する (CAD) 部品設計用のソフトウェア.

- オートメーション: どちらも効率と再現性を高めるためにさまざまな程度に自動化できます。.

- 後処理:望ましい表面仕上げと公差を達成するために二次加工が必要になる場合があります.

CNC 加工と射出成形の両方を TOPS に頼る理由

トップス CNC 加工と射出成形の両方で長年の経験があります. それで, 私たちは両方の技術を使用して何百万もの部品を製造してきました. 当社の専門家チームは、質の高い作業とともに最高のサービスを提供します。, それで, 高品質の部品を提供するという当社の取り組みが当社の最大のセールスポイントです. これらすべてに加えて, CNC加工と射出成形の両方の高度な技術を持っています。. 当社のエンジニアは、高い製造基準に準拠した正確な設計と最終製品を提供します。.

それで, CNC 加工および射出成形サービスをお探しの場合. どこにも行かないで. 高品質かつ正確なサービスを提供します. 今すぐ見積もりを入手してください.

結論

結論は, CNC 加工と射出成形, どちらのプロセスにも独自の利点があります. それぞれに異なる機能もあります. それで, これらのプロセスの選択はニーズに応じて異なります. それで, これらのプロセスの違いをより深く理解できれば. どのような材料やプロセスが私たちのプロジェクトに適しているのかを教えてくれます。. それが結果的に高精度につながる, フレキシブル, コスト効率の高い大量生産.

よくある質問

Q1. とは何ですか Mインストラクター D推測 BCNC間 M痛みvs. 私注射 Mあなたは持っています?

CNC 加工はサブトラクティブプロセスです. 部品を作るために材料を取り除くのに役立つため. 一方で, 射出成形は積層プロセスです. 材料を金型に注入して部品を製造するのに役立ちます.

第2四半期. CNC M痛みまたは注射 Mあなたは持っています, それは M鉱石 Cにとって効果的な Lフローボリューム P生産?

CNC 加工は、少量から中量の生産では比較的コスト効率が高くなります。. セットアップコストを下げる必要があるため.

Q3. CNCです Mごめん あに該当する Pラスティック?

はいぜったいに, CNC 加工はさまざまな材料を加工できます, つまり. プラスチック, ポリマー, または金属.

2 』への思いCNC 加工と射出成形の比較: 簡単な比較”