確かに, CNC フライス加工は製造業界で非常に重要な役割を果たしています. コンピューターの要求に応じて回転し、多点回転切断操作を実行するコンピューター制御の機械を使用します。. CNC フライス加工は高度な切削工具で構成されており、ワークピースから余分な材料をカットするのに役立ちます。. それで, 記事上で, 特にCNCフライス工具を扱います, 機械, およびそれに関わるプロセス. このほかにも, さまざまな業界での使用と市場での代替品に対応します。.

CNC フライス加工をどのように定義しますか?

他の板金加工と同様, CNC フライス加工も同様に重要です. その名の通り, CNCとはコンピュータ数値制御を意味します. それで, すべての切削工具を制御するコンピューター化されたプロセスです, つまり. 回転多点切削工具. これらは、ワークピースから余分な材料を切断するのに役立ちます. このほかにも, カスタム部品や製品の設計に役立ちます. これらの製品はさまざまな業界でいくつかの用途に使用されています. さらに, CNC フライス加工は柔軟性があり、複数の材料を使用できます.

CNCフライス盤とは?

CNC フライス加工を実行する機械は CNC 機械です. これらは、金属から材料を切断するために特に使用される切削工具です。. 従来のフライス加工は手動で行われます. CNCフライス盤はコンピュータ化されていますが、. より正確で正確です. このほかにも, これらの機械はコンピュータで設計とツールの機能を制御します. これがまさにその理由だ, CNC フライス加工がカスタム部品の製造に多くの業界で使用されている理由.

CNCミリングマシンは何をしますか?

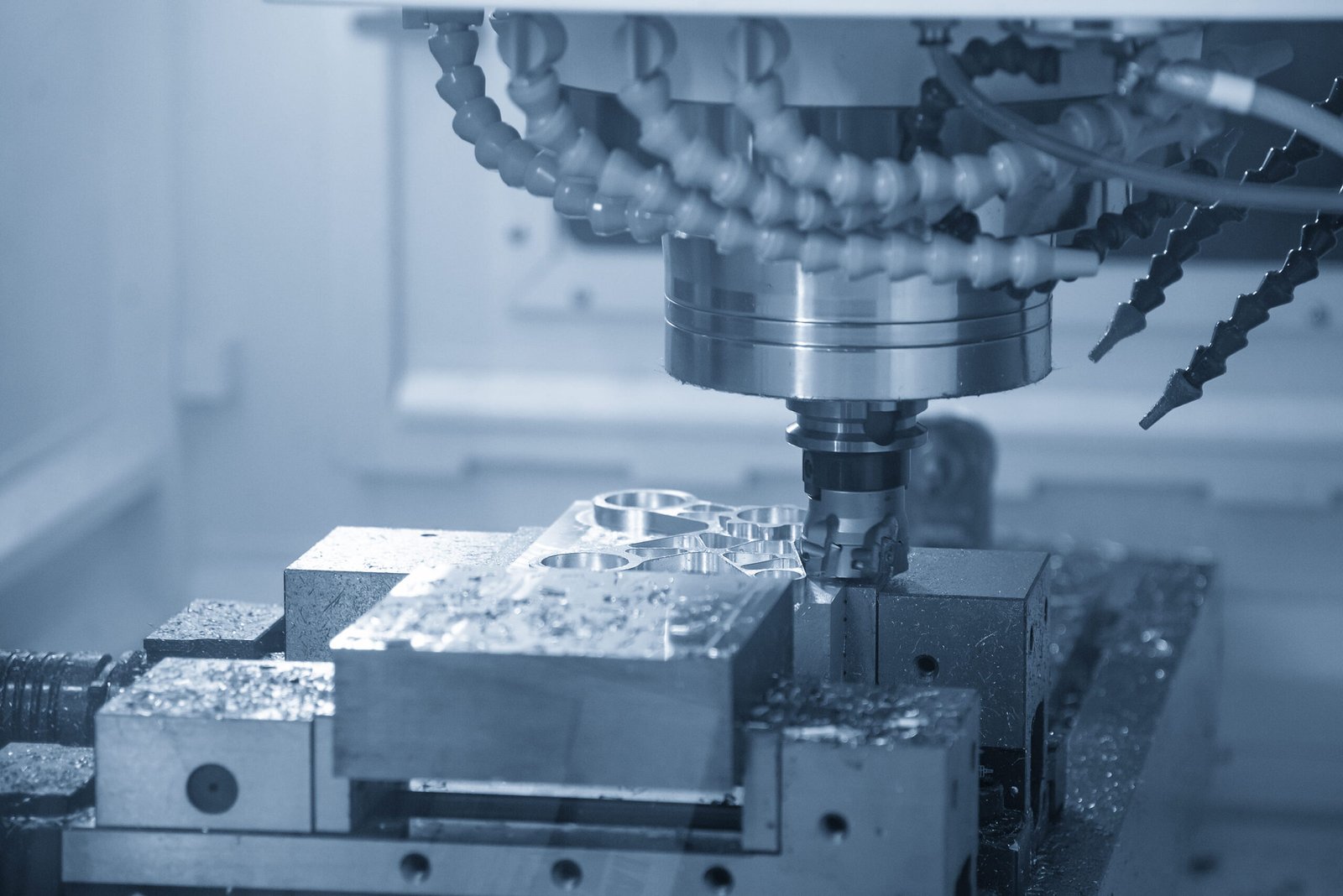

コンピューター制御なので, CNC フライス盤はさまざまな加工操作を実行できます. 掘削が含まれる場合があります, 切断, そして整形. ここではワークピースが固定点に取り付けられています. 切削工具は回転可能ですが、. 次に、これらの切削工具がワークの周りを回転し、必要な形状とサイズを得るのに役立ちます。. それで, これらのマシンは多方向軸で動作できます, つまり. (バツ, Y, とZ). さらに, より高度なテクノロジーを扱う場合. これらの CNC フライス盤は 5 軸以上で回転できます. この機能により、カスタム設計の部品を柔軟に作成できるようになります。.

違いは何ですか B3軸の間, 4-軸, および5軸ミリング機?

CNCミリングマシンは、操作する軸の数に基づいて分類できます, そして、マシンにはより多くの軸があります, 複雑で多用途が多いほど、複雑な部品を生産することになります. 以下は、3軸の違いの詳細な説明です, 4-軸, および5軸ミリング機:

1. 3-軸フライス材

- あ 3-軸CNCミリング機 製造で使用される最も一般的なタイプであり、3つの線形軸に沿って動作します: バツ, Y, とZ. このセットアップで, 切削工具がこれらの3つの軸に沿って移動して表面から材料を除去する間、ワークピースが所定の位置に保持されます.

- 利点: 3-Axisマシンは、動作とプログラムを簡単にします, そして、彼らはよりシンプルな形状と正確なカットで部品を生産することができます. 彼らは、基本的な製粉作業に非常に費用対効果が高い, 穴を開けるなど, スロット, そしてシンプルな輪郭.

- 制限事項: 一方、3軸機は基本的なタスクに効率的です, アンダーカットのような複雑な機能を加工することになると、それらは限られています, 複雑な輪郭, またはマルチアングルカット.

2. 4-軸フライス材

- あ 4-軸CNCミリング機 4番目の軸を追加することにより、3軸機の機能を拡張します (通常、X軸の周りのA軸または回転). これにより、ワークピースが機械加工されているときに回転できます, 複数の側面または角度に特徴を備えた部品を機械加工する柔軟性を提供する.

- 利点: 4-Axis Millingは、より複雑な形状を可能にします, 穴のある部品など, スロット, または異なる側の溝. ワークを手動で再配置する必要性を減らします, 精度と効率の両方を向上させます.

- 制限事項: 4-軸機は、3軸機よりも高価です, そして、より複雑なプログラミングとセットアップが必要です. それらは3軸機よりも多用途ですが, 彼らはまだ非常に複雑な幾何学やマルチアングルカットを処理することはできません.

3. 5-軸フライス材

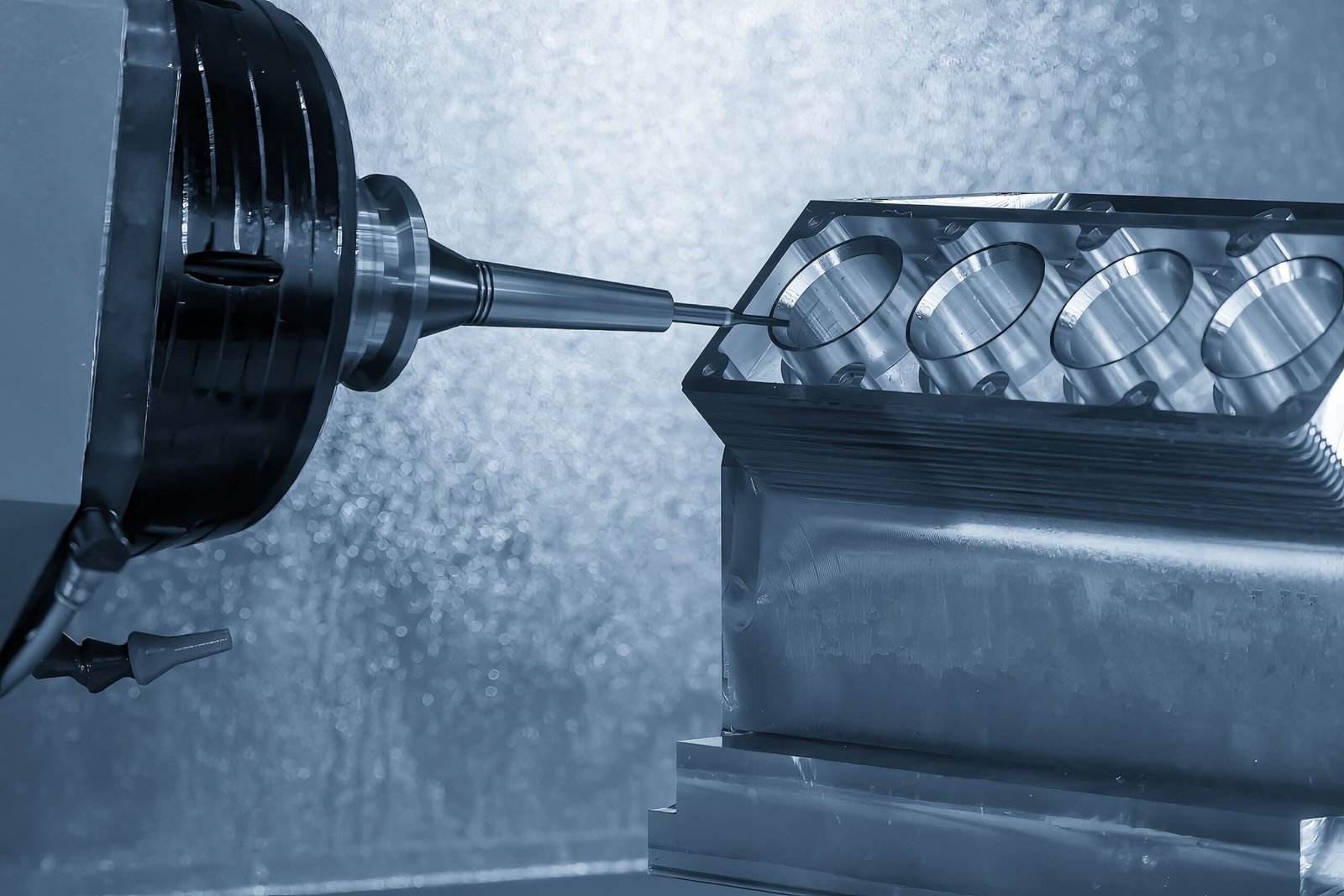

- あ 5-軸CNCミリング機 最も高度なタイプのフライス機械です, 5つの軸に沿って切削工具またはワークピースを移動できる: バツ, Y, Z, あ, そしてB. これらのマシンは、ワークを複数の方向に回転させることができます, 複雑なジオメトリを可能にします, 深い輪郭, 部分を再配置することなく作成されるアンダーカット.

- 利点: 5-Axis Millingは非常に複雑で複雑な部品に最適です, 航空宇宙コンポーネントなど, 医療用インプラント, およびタービンブレード. 高精度の機械加工を可能にします, 柔軟性が向上します, そして、単一の操作で複雑な形状をカットする能力. さらに, 5-軸マシンは表面仕上げを改善し、サイクル時間を短縮します.

- 制限事項: 5-Axisマシンは最も高価で、高度な熟練したオペレーターが必要です. プログラミングはより複雑です, また、セットアップ時間は、3軸または4軸のミリングマシンと比較して長くなる可能性があります. しかし, 高精度部品を生産する能力は、複雑な設計を必要とする業界にとって貴重な投資となります.

CNC フライス加工の完全なプロセスを段階的に説明

それで, CNC フライス加工の完全かつ段階的なプロセスは次のとおりです。.

1. 設計部

CNC フライス加工は金属部品の設計から始まります. 一般的にはCADソフトを使用して設計されます. ここ, すべての仕様を含めます, 寸法, デザインにおける幾何学的な形状と特徴. さらに, 高度なCADソフトウェアを使用している場合. 複雑な設計の精度を高め、最終的には複雑な部品を作成します。. それで, ここでエンジニアはいくつかの要素を考慮する必要があります. それらには以下が含まれる場合があります, 材料特性, ツールアクセス, および加工上の制約. この設計は最初のナットの最も重要な部分です. 最終部品がすべての機能要件を満たしていることを保証するため、.

2. CNC マシンのプログラミング

CADでワークを設計した後. 次のステップはそれを CAM ソフトウェアにインポートすることです. CAD 設計を CNC マシンの一連の命令に変換するのに役立ちます。. 次に、数値プログラミング言語でコードを生成します。. 機械に切断方法と移動方法を指示します。. このほかにも, また、機械の速度と切断する経路も制御します。. ここでは切断パスを最適化することが重要です. それで, 加工時間と材料の無駄を削減できます. それで, プログラマーは切断パラメータを調整します, つまり. 主軸速度, 送り速度, そして切込み深さ.

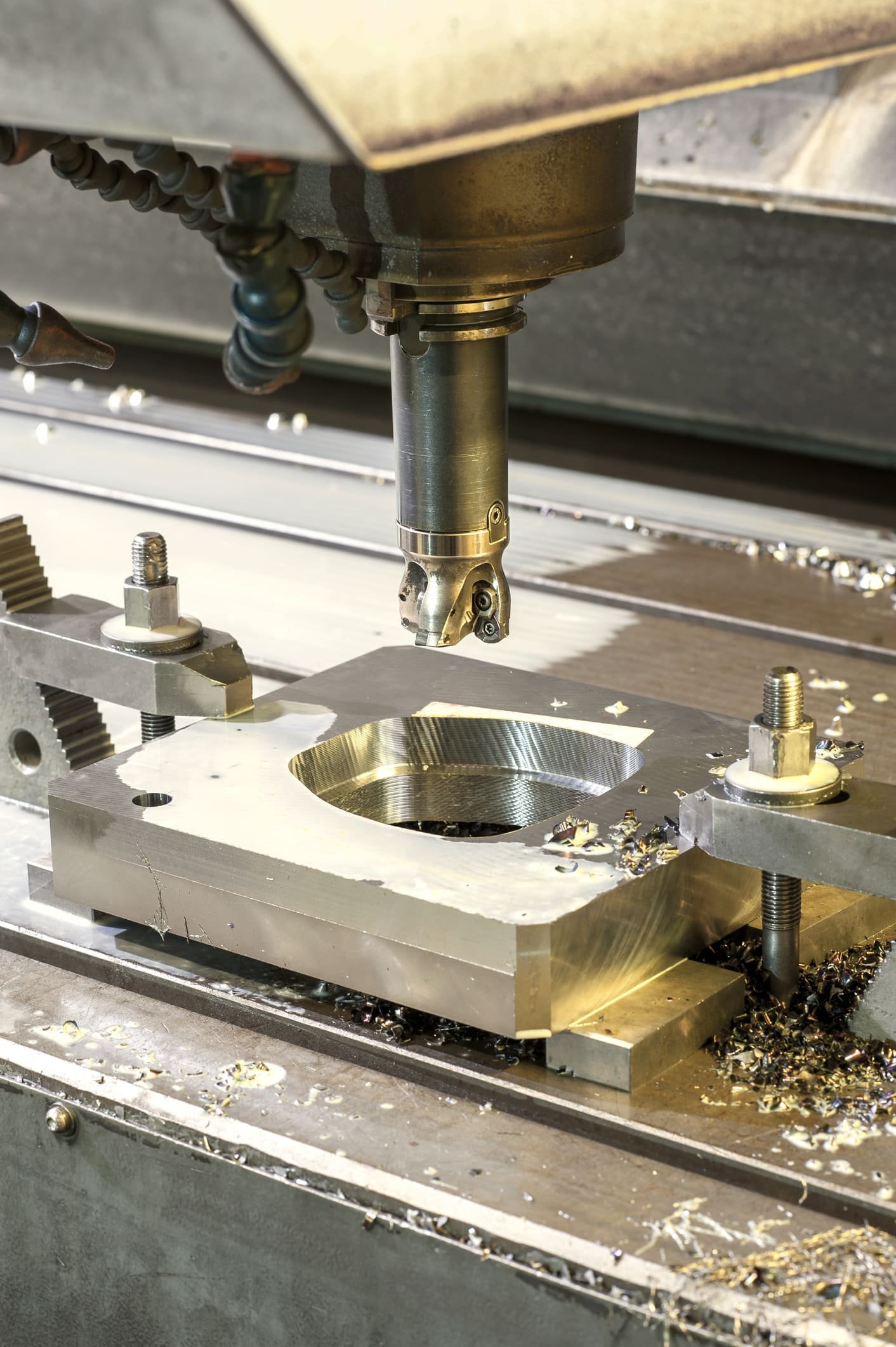

3. CNC マシンのセットアップ

この段階で, エンジニアは CNC マシンの稼働準備をします. ここで、ワーク材料は機械テーブルで適切にクランプされます. このテーブルは固定されており、加工中の移動を防ぎます。. それで, 部品の寸法と完全性を維持することが重要です. さらに, ここで最適な切削工具が選択されます. 次に、それを機械のツールホルダーに取り付けます. その後, エンジニアは機械の校正を実行し、すべての測定の基準としてゼロ点に設定します。. オペレーターは安全プロトコルをチェックし、CNC マシンの構成も検証します。.

4. 加工段階

ここでは、CNC マシンはプラットフォームのプログラミング命令に厳密に従います。. この操作を実行するには, 切削工具が非常に高速で回転し始める. その後、ワークピースから材料を徐々に除去します。. その後, ワークピースは特定の形状と寸法になります. それで, これらの機械は複数の軸で回転します, つまり. バツ, Y, とZ). これらのマシンには、複雑な部品を処理するためにさらに 2 つの次元もあります。.

5. ワークの仕上げ

材料がワークピースから切り取られたら, 通常は仕上げが必要です. 通常、最終仕様と品質基準を満たすために行われます。. このステップには、鋭利なエッジをカットするためのバリ取りが含まれる場合があります。. 左側の切削加工時のバリも含みます. さらに, ワーク表面の研磨も含まれます. 部品を滑らかにし、耐食性や硬度などの表面特性を高めます。. 仕上げに含まれる工程はアルマイト処理です, 絵画, またはメッキを施すこともできます.

CNC フライス加工のさまざまな種類とは何ですか?

CNC フライス加工にはさまざまなタイプがあります. それで, 詳しく話し合いましょう

2. 正面フライス加工

カッター軸に対して直角な平面を切削します。. ここでは、カッターガスの複数の刃先が. これらがワークの周りを動き、滑らかな仕上がりを実現します。. 通常は縦型の機械を使用して行われます. それで, 大きな表面を作るのに広く使用されています. ブロックまたはパーツの面が含まれる場合があります。.

3. 角度フライス加工

ワークピースの垂直面または水平面に対してある角度でさまざまなフィーチャーを切断するのに役立ちます。. ここでカッターはある角度で傾いています. テーブルは回転式で正確な設定が可能です. アングルミリングは、一般的に共通のフィーチャーを作成する際に使用されます。, つまり. V溝, ダブテールジョイント, および連動する部品またはアセンブリのその他の角度のある特徴.

4. フォームミリング

定形カッターを使用し、ワークピースに複雑な輪郭や曲線を作成するのに役立ちます. このプロセスはカスタム設計の部品に非常に適しています. したがって、, 横型フライス盤と縦型フライス盤の両方が含まれています. それで, プロファイルをカットできます, つまり. 歯車, カム, 複雑な金型コンポーネント. さらに, カスタム適合性により業界で広く使用されています.

CNC フライス加工で使用される材料?

CNC フライス加工で一般的に使用される材料をいくつか紹介します。. それで, ここでそれらについて議論しましょう.

| 材料の種類 | 特定の材料 | プロパティ |

| 金属 | アルミニウム | 軽量, 機械加工可能 |

| 鋼鉄 | 強い, 耐久性のある | |

| 真鍮 | 耐食性, 導電性 | |

| 銅 | 優れた導電性 | |

| チタン | 高強度, 耐食性 | |

| プラスチック | ABS | 厳しい, 耐衝撃性 |

| ポリカーボネート | 耐衝撃性, 透明 | |

| ナイロン | 耐摩耗性, 耐薬品性 | |

| アクリル | クリア, 耐候性 | |

| 複合材料 | グラスファイバー | 高い強度重量比, 耐食性 |

| 炭素繊維強化ポリマー (CFRP) | 非常に高い強度対重量比, 硬い | |

| 木材 | 広葉樹林 | 耐久性のある, 美的 |

| 針葉樹 | 軽量, 機械加工が簡単 |

CNCフライス盤の種類

さまざまな形状と用途に基づいて. 複数 CNCフライス盤 現在、市場で利用可能になりました. それで, これらのマシンについて詳しく説明しましょう.

1. 横型フライス盤

このような機械では, スピンドルは水平に取り付けられていますが、ワークテーブルと平行です. このセットアップ全体は、カッターを水平アーバーに配置することにより、機械がフライス加工作業を実行するのに役立ちます。. それで, これらのマシンは、ヘビーデューティかつ大規模な作業に対応する高い互換性を備えています。. さらに, 硬い材料を切断するための安定性とパワーを提供します。. これらの機械は除去率が高く、複数の工具を保持できます。. それで, 切削スロットを作るのに使用されます, 歯車, そして複雑な形状.

2. 立型フライス盤

立形フライス盤は主軸を垂直に取り付け、切削工具を回転させます。. ここでは、ワークピースはさまざまな方向に移動できる水平に配置されます. このような機械は、細部かつ精密な部品の製造に非常に適しています。. それで, 掘削においてさまざまな用途があります, スロッティング, 小型から中型の部品の切断および切断. このほかにも, 精密エンジニアリングに最適です, プロトタイピング, そして小ロット生産.

3. 5-軸フライス盤

このような機械では、切削工具を 5 軸で動かすことができます。, 同時に, つまり. (バツ, Y, Z, あ, そしてB). それで, 複雑な部品を簡単に作ることができます. これがまさにその理由だ, 柔軟性が高く、1 回のセットアップだけで複数の形状を作成できます。. これら 5-軸機 現在、さまざまなアプリケーションで使用されています, つまり. 航空宇宙, 自動車, 医学, タービンブレードを製造するための金型製造産業, 整形外科用インプラント, そして複雑な金型.

4. ベッドフライス盤

ここでは、スピンドルが回転アーバーに取り付けられ、回転できるようにされています。. 作業台が静止している状態で. 大型で重量のあるワークの製造に広く使用されています。. 安定したサポートと最小限の振動が必要な部品に取り組むことができます。. それで, これらの機械は安定しており、部品の製造によく使用されます, 造船などの, 工事, そしてエンジンブロックの製作, 構造フレーム, そして大きな金型.

CNCフライス加工の応用例

CNC フライス加工プロセスのさまざまなアプリケーションを紹介します。. それらについて詳しく説明しましょう.

- 航空宇宙: 航空機や宇宙船の精密部品の製造に広く使用されています。.

- 自動車: CNC フライス加工はエンジン部品やトランスミッション部品の製造に役立ちます.

- 医学: 医療分野では, CNC フライス加工は外科用器具やインプラントの製造に役立ちます.

- エレクトロニクス: ハウジングやエンクロージャの製造に使用されます.

- 製造業: CNC フライス加工はプロトタイプやカスタム部品の作成にも適しています.

CNC フライス加工の利点と制限

CNC フライス盤の利点と欠点は次のとおりです。.

| 側面 | 利点 | 制限事項 |

| 精度 | 高い精度と再現性 | 適切な校正とメンテナンスが必要です |

| 多用途性 | 複雑な形状と複雑なディテールを作成します | 高度なプログラミングスキルが必要 |

| 効率 | 生産の高速化, 肉体労働が減る | 初期セットアップ時間が長い |

| 一貫性 | 同じ部品が大量にある | エラーが発生した場合、大量の欠陥が発生するリスク |

| 柔軟性 | さまざまなパーツに合わせて簡単に再プログラム可能 | 熟練したオペレーターとプログラマーが必要 |

| 材質範囲 | さまざまな素材を使用した機械 | 非常に硬い材料には特殊な工具が必要 |

| 人件費 | 手作業の必要性の削減 | 初期費用と維持費が高い |

| 安全性 | 手動事故のリスクの軽減 | 厳格な安全プロトコルが必要 |

| スケーラビリティ | 少量生産から大量生産に最適 | 大量生産には複数のマシンとスペースが必要 |

| 品質管理 | 高度な品質監視 | 定期的なメンテナンスが必要 |

| 複雑な形状 | 公差が厳しい複雑な部品を製造 | 複雑な部品の加工時間の延長 |

| 廃棄物の削減 | 正確な切断により材料の無駄を削減 | サブトラクティブプロセスでは一部の材料廃棄物が依然として存在します |

何がうまくいかないか?

CNC Millingには多くの利点があります, フライスプロセス中にうまくいかない要因がいくつかあります. これらの問題は、最終部分の欠陥につながる可能性があります, コストの増加, 生産の遅れ. 以下は、CNCミリング操作中に発生する可能性のある一般的な問題の一部です:

1. マシンのセットアップエラー

- CNCマシンの誤ったセットアップは、最も一般的な問題の原因の1つです. これには、ワークピースの不適切なアラインメントが含まれます, 誤ったツール選択, または、マシンを適切に調整しなかった. このようなエラーは、機械加工の結果が低下する可能性があります, 不正確な寸法など, ツールウェア, またはマシンへの損傷さえ.

- これを避けるため, ミリングプロセスを開始する前に、マシンを慎重にセットアップして検証できる十分に訓練されたオペレーターを持つことが不可欠です.

2. 物質的な問題

- 粉砕されている材料の品質も最終的な結果に影響を与える可能性があります. 均一ではない、または欠陥がある材料, 亀裂や包含など, 機械加工中に問題を引き起こす可能性があります. これらの欠陥は、弱い部分につながる可能性があります, 表面仕上げが悪い, または仕様内ではありません.

- 高品質の材料を使用し、製粉する前に徹底的な検査を行うことで、これらの問題を最小限に抑えることができます.

3. 工具の摩耗と損傷

- CNCミリングには、ワークピースと連続的に接触するために時間とともに摩耗する可能性のある切削工具の使用が含まれます. ツールが定期的に交換または維持されていない場合, 表面仕上げが不十分になる可能性があります, 寸法の不正確さ, ツール摩耗の増加. これ, 順番に, より高い生産コストと遅延につながる可能性があります.

- 定期的なメンテナンス, ツール検査, 機械加工された材料に基づいた適切なツール選択は、ツールの寿命を延ばし、機械加工品質を維持するのに役立ちます.

4. プログラミングエラー

- CNCミリングは、目的の操作を実行するための正確なプログラミングに依存しています. プログラミングに間違いがある場合, 誤ったGコード命令や不正確な座標など, 仕様を満たさない部分になる可能性があります. これには、大きすぎる部品が含まれます, 小さすぎる, または間違った場所に機能があります.

- 実際のフライス式の前にプログラミングとランニングシミュレーションテストを徹底的にチェックすると、生産に影響を与える前に潜在的な問題を特定するのに役立ちます.

5. 過熱

- CNCミリングマシンは高速で動作します, 加工プロセス中に大幅な熱を発生させます. マシンが適切に冷却されていない場合, 過熱を引き起こす可能性があります, 熱膨張と寸法の不正確さにつながります. 過熱することは、ツールの摩耗を加速して材料を損傷する可能性があります.

- フライスプロセス中にクーラントを使用します, 適切な換気を確保する, マシンの温度を監視することで、過熱の問題を回避するのに役立ちます.

6. 表面仕上げが悪い

- 切削工具が十分にシャープでない場合、表面仕上げが不十分な場合があります, 加工速度が高すぎるか低すぎる場合, または、製粉中に材料が適切にサポートされていない場合. これにより、ラフになる可能性があります, 不均一な表面または追加の仕上げ作業が必要な過剰なバリ.

- 表面の仕上げが悪いことを避けるため, 適切な切断パラメーターを選択することが不可欠です, 適切なツールを使用します, ワークピースがしっかりと固定されていることを確認してください.

7. ツーリングとフィクスチャの問題

- CNCミリング中にワークピースを所定の位置に保持するために使用されるツールと備品も問題につながる可能性があります. ワークがしっかりと固定されていない場合, 加工プロセス中にシフトする場合があります, 一貫性のない寸法の部分をもたらします. 同様に, 誤ったまたは摩耗したツーリングは、カットが不十分で過度のツール摩耗につながる可能性があります.

- 適切なフィクスチャーの設計を確保し、各ジョブに適したツールを使用すると、これらの問題を最小限に抑えることができます.

製粉作業のための代替プロセス

CNCミリングは部品を加工するための最も人気のある方法の1つですが, 部品と材料の特定の要件に応じて使用できるいくつかの代替プロセスがあります. これらの代替プロセスは、特定のアプリケーションでの独自の利点のために選択されることがよくあります:

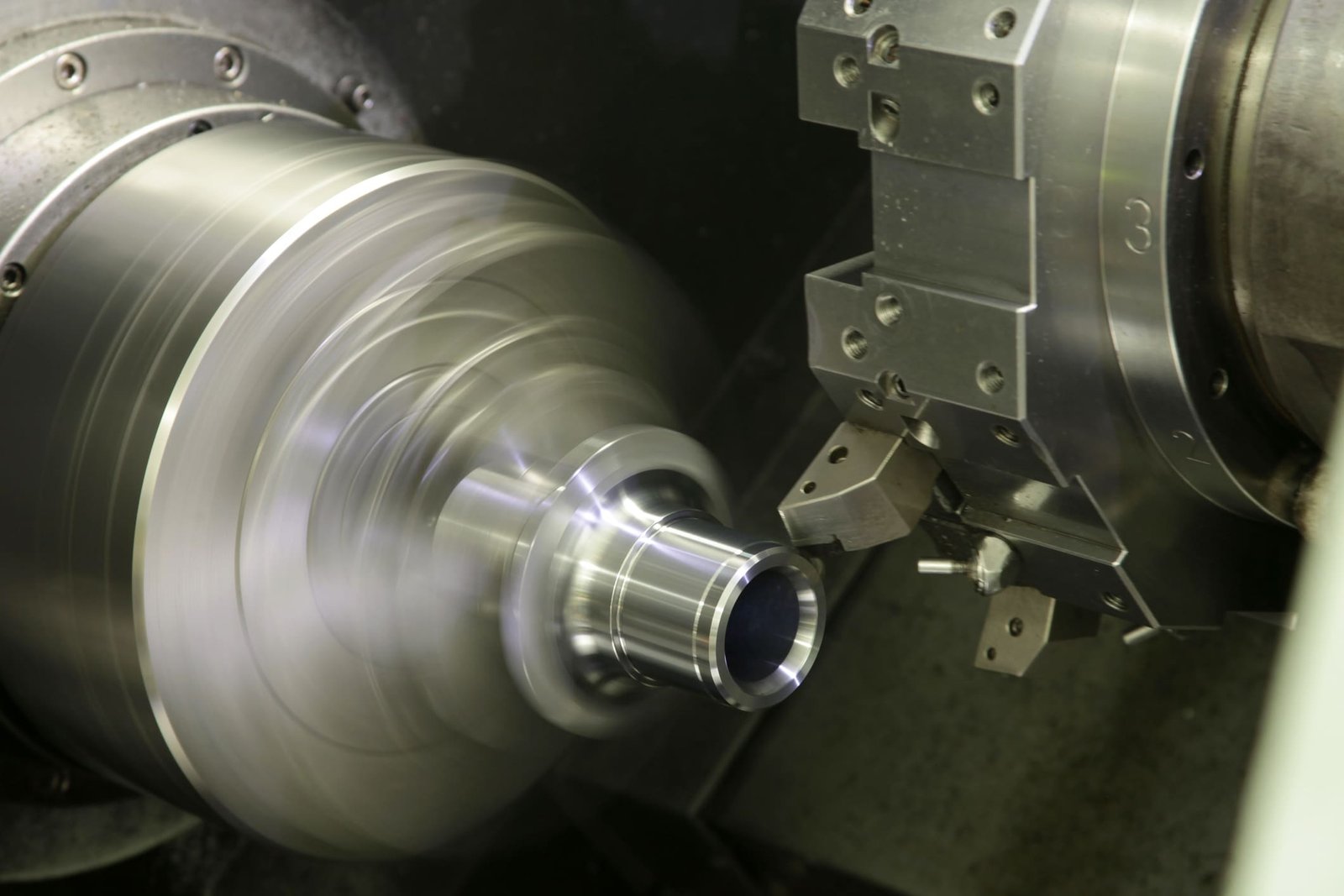

1. CNC旋削加工

CNCターニングは、固定切削工具に対してワークピースを回転させることにより、円筒形または円錐形の部分を作成するために使用されます. 回転対称性のある部分に最適です, シャフトなど, ボルト, と付属品. CNCターニングは通常、CNCミリングよりも高速であり、丸い部品の大量生産に特に効率的です.

2. レーザー切断

レーザー切断は、集中したレーザービームを使用して、高精度で材料を切り抜ける. 板金のような薄い材料を切るのに特に便利です, プラスチック, そして木. レーザー切断は高品質のエッジを提供し、単純な幾何学と複雑なジオメトリの両方に非常に効率的です, しかし、それは一般にCNCミリングと比較して薄い材料に限定されています.

3. ウォータージェット切断

ウォータージェット切断は、高圧の水を使用しています (多くの場合、研磨粒子と混合します) 材料を切り抜ける. レーザーまたはプラズマ切断によって発生した熱に耐えられない材料に最適です, 複合材料など, セラミックス, および敏感な金属. ウォータージェット切断は高精度を提供し、多種多様な材料で使用できます, 金属を含む, プラスチック, と石.

4. 放電加工 (放電加工)

EDMは、電気放電を使用する精密機械加工プロセスです (火花) ワークから素材を削除します. このプロセスは、ツール鋼や炭化物などの硬い材料やタフな素材で複雑な形状と細かい詳細を作成するのに最適です. EDMは、金型の作成に広く使用されています, 死ぬ, そして、従来の機械加工方法で達成するのが難しい複雑な幾何学を持つ部品.

5. 3D 印刷 (積層造形)

3D印刷, または添加剤の製造, プラスチックなどの材料を使用して、層ごとに部品層を構築するプロセスです, 金属, またはセラミック. プロトタイプを作成するのに特に有利です, 低容量部品, CNCミリングを使用して機械加工することが困難または不可能な複雑なジオメトリを持つ部品. 3D印刷は、小規模な生産の実行に対しても費用対効果が高く、減算プロセスと比較して材料廃棄物を減らします.

6. スタンピングとパンチング

スタンピング そしてパンチは、死を使用してカットするプロセスです, 形, またはフォームマテリアル. これらのプロセスは板金に最も一般的に使用されており、大量の部品を生産するのに効率的です. 薄い素材やシンプルな形状を扱うとき、スタンピングとパンチングは一般にCNCフライスを加えるよりも迅速かつ費用対効果が高くなります.

7. 鋳造

鋳造 液体材料を注ぐことを伴います (通常、金属またはプラスチック) 部品を作成するための型に. このプロセスは、機械加工が難しい複雑な形状の部品を生産するためによく使用されます. キャスティングは、大量生産のためのCNCミリングの費用対効果の高い代替手段になる可能性があります, 特にアルミニウムなどの材料から作られた部品について, 鉄, またはブロンズ.

CNCミリング対CNCターニング

両方とも CNCフライス加工 そして CNC旋削加工 完成した部品を作成するためにワークピースから材料を除去することを伴う減算的な製造プロセスです, それらは彼らの操作と適切なアプリケーションが異なります. 両方の方法の比較を次に示します:

1. CNCフライス加工

- プロセス: CNCミリングには、複数の軸に沿って移動して固定ワークから材料を除去する回転切削工具を使用することが含まれます. 工作機械はさまざまな方向に移動します (いつもの 3, 4, または 5 軸) パーツを形作る. CNCミリングは非常に用途が広く、さまざまな形を生成するために使用できます, 平らな表面を含む, 輪郭, 穴, 複雑な3Dシェイプ.

- アプリケーション: CNCミリングは、不規則な形状の部品を作るために使用されます, 複雑なジオメトリ, 複数の機能または深いポケットを必要とする部品. 複雑な輪郭を持つコンポーネントを生産するのに適しています, 顔, 穴, または3D機能, 航空宇宙のような産業など, 自動車, および医療機器.

- 利点:

- 複雑な形状と3D機能を作成する機能.

- 幅広い材料を使用する汎用性 (金属, プラスチック, 複合材).

- プロトタイプと大量生産の両方に使用できます.

- 制限事項:

- 円筒形の部品を加工するときに回すよりも比較的遅い.

- 特定のジオメトリに対してより複雑なセットアップが必要になる場合があります.

2. CNC旋削加工

- プロセス: CNCターニングにはワークピースの回転が含まれ、静止した切削工具はそこから材料を除去します. ワークピースはチャックまたはフィクスチャに保持され、その軸に沿って回転しています, 切削工具がX軸とZ軸に沿って移動して部品を形作ると. CNCターニングは、一般的に円筒形を生成するために使用されます, 円錐形, または回転対称性のある球状部分.

- アプリケーション: CNCターニングは、ラウンドの作成に最適です, 円筒形, または対称部品, シャフトなど, ブッシング, およびスレッドコンポーネント. 通常、高度な回転対称性または単純なジオメトリを持つ部品に使用されます, 自動車のような業界でよく見られます, 機械加工, そしてエレクトロニクス.

- 利点:

- 円筒形の部品を作成するのに非常に効率的です.

- 製粉と比較して、丸い部品のより速い材料除去.

- 高精度と滑らかな仕上げの部品を生成できます.

- 制限事項:

- 回転対称性のある部分に限定されています.

- 複雑な3D形状または不規則な機能の作成における柔軟性の低下.

違いの概要

| 特徴 | CNCフライス加工 | CNC旋削加工 |

| 動き | ロータリーカッターは複数の軸を移動します (バツ, Y, Z, あ, B) | ワークピースが回転します; カッターはX軸とZ軸に沿って移動します |

| アプリケーション | 複雑な形状, 3D機能, 平らまたは輪郭のある表面 | ラウンド, 円筒形, または対称部品 |

| スピード | 円筒形の部品の場合は遅い | 丸い部品の方が速くなります |

| 柔軟性 | 高い; 複雑な3Dパーツを作成できます | 回転する対称部品に限定されています |

| 一般的な材料 | 金属, プラスチック, 複合材 | 金属, プラスチック |

CNC フライス加工のコストはいくらですか?

業界が異なれば価格も異なります. ただし、市場で利用可能な予算オプションを理解するのに役立ついくつかの推定コストを以下に示します。.

| コスト要因 | 説明 | 代表的な範囲 |

| マシンタイム | CNCマシン使用時の時給 | $50 – $200 1時間当たり |

| セットアップ費用 | 機械の初期セットアップと校正 | $100 – $500 セットアップごとに |

| 工具のコスト | 切削工具と治具のコスト | $20 – $100+ ツールごと |

| 材料費 | 原材料費 | 素材により大きく異なります |

| プログラミングコスト | CNCプログラム作成費用 (Gコード) | $50 – $100 1時間当たり |

| 仕上げ費用 | バリ取りなどの追加工程, コーティング | $10 – $50 部位ごとに |

CNCミリングの未来

1. 自動化とロボット工学

CNCミリングの自動化は、従来の機械操作を超えて拡大しています. ロボットアーム そして 自動化されたツールチェンジャー CNCシステムに統合されています, 動作する完全に自動化された生産ラインを可能にします 24/7. これにより、人件費が削減されます, 生産をスピードアップします, 精度を向上させます, 特に大量の製造で. ロボットは、パーツ処理と品質検査にも使用されています, ワークフロー効率をさらに向上させます.

2. 3D印刷およびハイブリッド製造

の組み合わせ CNCミリングと3D印刷 ハイブリッド製造ソリューションとして浮上しています. このハイブリッドプロセスにより、メーカーは追加機能に3D印刷を使用できます (複雑な内部構造など) 正確な外部機能の減算的な機械加工のためのCNCミリング. このアプローチは、材料の廃棄物を減らすだけでなく、生成できる部品の柔軟性と複雑さを向上させます.

3. クラウドベースのCNCミリング

クラウドベースのCNCミリング クラウド接続ソフトウェアを介してメーカーがCNCマシンをリモートで制御できるようにすることにより、業界に革命をもたらしています. これにより、リアルタイム監視が可能になります, 診断, 任意の場所からのソフトウェアの更新. クラウドプラットフォームも促進します コラボレーション エンジニアとデザイナーの間, 設計から生産へのワークフローの改善. さらに, クラウドベースのシステムにより、より良いデータストレージと分析が可能になります, プロセスの最適化と意思決定の強化.

4. 持続可能性とエネルギー効率

産業がもっと焦点を当てているので 持続可能性, 将来のCNCミリングマシンは、より多くのものになるように設計されています エネルギー効率 そして環境に優しい. イノベーションには含まれます 改善された冷却システム, リサイクル可能な材料, 消費電力を最小限に抑える省エネの特徴. さらに, 精密機械加工とより良いツールライフ管理により材料の廃棄物を削減することで、企業が持続可能性の目標を達成するのに役立ちます.

5. 精度とマイクロ製造の増加

産業がより高い精度を要求するように マイクロ製造 機能, CNCミリングは、これらのニーズを満たすために進化しています. の使用 マイクロマシン テクノロジーは、非常に小さくて詳細なコンポーネントの生産を可能にします, 電子機器で使用されるものなど, 医療機器, および航空宇宙用途. これらの革新により、ミクロンで測定された許容範囲を持つ部品の作成が可能になります, 前例のないレベルの精度を達成します.

何 Sたまらにするでしょう C監督 W鶏 C投与CNC M病気の M製造業者?

aを選択するとき CNCミリングメーカー, メーカーが特定のニーズと要件を満たすことを確認するために、いくつかの重要な要因を考慮する必要があります. 以下は、決定を導くための重要な考慮事項です:

-

経験と専門知識

メーカーの 経験 そして 専門知識 CNCでは、製粉が重要です. 必要な部品の種類を作成する際に実績のある実績を持つメーカーを選択することが重要です. 彼らがあなたのプロジェクトに関連する特定の産業または材料で経験があることを確認してください, 航空宇宙かどうか, 自動車, 医学, または別のセクター. 材料特性と機械加工技術の彼らの理解は、彼らが生産する部品の品質と精度に影響を与えます.

-

技術と機器

トップCNCミリングメーカーは最新のものにアクセスできるはずです CNCマシン そして 最先端のテクノロジー. マシンの機能, 軸の数など (3-軸, 4-軸, または5軸), そして、彼らが使用するツールの種類は、生成された部品の複雑さと精度に影響を与えます. メーカーがプロジェクトの特定の要件を処理できる高度な機械を使用していることを確認してください, 特に高精度が必要な場合、または複雑なジオメトリを使用して作業する場合.

-

品質管理と精度

品質管理 CNCミリングに不可欠です. 製造業者は、生産されたすべての部品があなたの仕様を満たすことを確認するために、厳格な品質保証プロセスを整備する必要があります. これには、較正された測定器の使用が含まれます, 生産のさまざまな段階での検査, 業界標準を順守しています. メーカーについては必ずお問い合わせください 許容レベル そして、あなたの希望する精度を満たす彼らの能力.

-

ターンアラウンド時間

適時性は、多くの業界で重要な要素です. メーカーと話し合ってください リードタイム CNCミリングプロジェクトの場合, そして、彼らがあなたの生産期限を満たすことができることを確認してください. 信頼できるメーカーは、正確な配送スケジュールを提供し、必要に応じて緊急の注文を処理する能力について透明性がある必要があります.

-

カスタマイズと柔軟性

プロジェクトが必要になる場合があります カスタマイズされたソリューション, したがって、サービスの柔軟性を提供するメーカーを選択することが不可欠です. これには、さまざまな材料を使用する機能が含まれます, プロトタイプ開発を提供します, または、デザインの変更に対応します. 優れたCNCミリングメーカーは、特定のニーズに適応し、製造可能性のためにデザインを最適化するのに役立つはずです.

-

コストと価格設定構造

CNCフライスのコストは、材料のような要因によって異なります, 複雑, と量. 取得することが重要です メーカーの価格設定構造の明確な理解. 詳細な見積もりを求めて、提供される品質とサービスによって価格が正当化されるかどうかを検討してください. 複数のメーカーの価格を比較してください, ただし、コストを唯一の決定要因にしないでください. 時々, 前払いコストが高いと、品質が向上し、生産時間の速度が向上したため、長期的な結果と節約につながる可能性があります。.

-

カスタマーサポートとコミュニケーション

効果的 コミュニケーション そして カスタマーサポート CNCミリングプロセス全体で不可欠です. メーカーは、明確でタイムリーなコミュニケーションを提供する必要があります, プロジェクトの進捗状況を最新の状態に保ちます. また、生産プロセス中に問題が発生した場合、お問い合わせに対応し、サポートを提供する必要があります.

CNC フライス加工に TOPS を選ぶ理由?

トップス 最高の業界です, さまざまなタイプのフライス加工オペレーションを提供. 私たちの施設にはさまざまなCNCフライス盤が装備されています. 私たちはより短い時間でさまざまなフライス操作を実行することができます. このほかにも, 当社には、高精度で正確な部品の大量生産を支援する専門スタッフとエンジニアがいます。. それで, 専門的な CNC フライス加工サービスをお探しの場合. 私たちはあらゆる方法でお客様にサービスを提供するためにここにいます. 今すぐ見積もりを入手してください.

結論

結論は, CNC フライス加工は、さまざまなワークピースを作成するためのユニークで正確な方法です. 金属部分に付着した余分な物質を除去し、滑らかな仕上がりを実現します。. このほかにも, さまざまな業界にとって重要なプロセスです, つまり. 自動車, 航空宇宙, 工事, そしてエレクトロニクス. それで, CNC フライス加工は、プロトタイプや大量生産の作成に有効であり、有益です.

よくある質問

Q1. CNC フライス加工と CNC フライス加工をどのように区別しますか? CNC旋削加工?

どちらのプロセスも余分な材料をカットするのに役立ちますが、. しかし、彼らは異なる設定を持っています. CNC フライス加工には、材料を切断する回転切削ツールが備わっています。. CNC旋削加工 固定切削工具を備えており、旋盤を使用して回転ワークピースを切削します。.

第2四半期. CNCミリングマシンはどの材料をサポートしていますか?

これらの機械はさまざまな材料を処理できます, つまり. 金属, プラスチック, 複合材, そして木.

Q3. CNC フライス盤の精度はどのくらいですか?

これらの機械は非常に精密で正確です. マイクロメートル以内の精度を達成できます. それで, 機械の能力と使用する材料によって異なります.

Q4. ガイドウェイとスライドウェイの違いは何ですか?

ガイドウェイとスライドウェイの主な違いは正確にあります, 構造の複雑さ, アプリケーション領域, 負荷容量. ガイドウェイは、高精度により適しています, 高負荷アプリケーションと高度なCNCマシンによく見られます, 一方、スライドウェイはより簡単に使用されます, コストが重要な要素である軽量アプリケーション.

Q5. CNCの機械加工にはたくさんの数学がありますか?

はい, CNCに関与するかなりの量の数学があります (コンピュータ数値制御) 機械加工. CNCマシン自体は、機械加工プロセスの多くの側面を自動化するソフトウェアによって制御されています, 数学の理解と適用は、CNC加工のさまざまな段階に不可欠です, デザインなど, プログラミング, 設定, トラブルシューティング.

Q6. CNCミリングを学ぶのはどれほど難しいか?

CNCミリングの学習は、あなたの事前知識と達成したい専門知識の深さに応じて難易度が異なります. しかし, 多くの技術的スキルのように, 適切なリソースと実践があります, CNCミリングは段階的に学ぶことができます.

16 』への思いCNCフライス加工とは | CNC フライス加工の究極ガイド”