A anodização é uma formação de camada de óxido na superfície do metal para ajudar a prevenir a ferrugem. além disso, Ajuda a melhorar a capacidade de suportar o desgaste e melhora a capacidade da superfície de aderir a pintar ou adesivo. A anodização é feita em quase todos os setores, ou seja. aeroespacial, automotivo, eletrônico, e arquitetura.

Este artigo discute os vários tipos de anodização, Alguns recursos excepcionais, e como determinar o tipo mais adequado de anodização. A anodização é uma técnica de acabamento de superfície genérica e útil para melhorar os recursos do alumínio e outros metais relacionados.

Diferentes tipos de anodização

Então, A seguir, são apresentados os diferentes tipos de anodização que podemos usar:

1. Tipo I: Anodização com ácido crômico

Ácido crômico anodizando um filme fino de óxido produzido anodicamente no corpo do alumínio que tem alta resistência à corrosão. É mais comumente empregado nas indústrias aeroespaciais devido a baixas mudanças de tamanho e excelente resistência à corrosão. O processo é bom para peças de ar e de paredes finas, mas não possui uma resistência de desgaste tão alta quanto outros tipos.

2. Tipo II: Anodização com ácido sulfúrico

A anodização de ácido sulfúrico resulta na formação de uma camada de óxido mais espessa do que a do tipo I, e fornece bons níveis de corrosão e proteção de desgaste razoavelmente boa. É amplamente aplicável para industrial geral, automotivo, e uso de produtos de consumo. Também pode ser colorido para permitir as diferentes cores que se pode desejar para uso ou a aparência do produto.

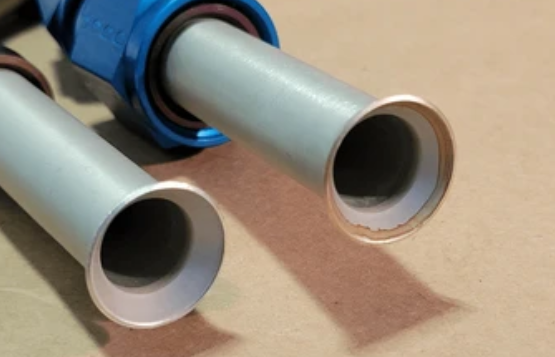

3. Tipo III: Anodização Dura

Anodizando difícil, por outro lado, ocorre em densidades de corrente ainda mais altas e usa ácido sulfúrico para tornar a camada anodizada mais espessa, tornando mais difícil oferecer o máximo de desgaste e resistência à corrosão. É adequado para uso em indústrias de manufatura, como peças de máquinas e aparelhos, e produção do exército, onde há necessidade de esfregar alto, bem como resistência ao desgaste e lágrima.

4. Tipo IV: Corante anodizando

A anodização do tipo II para este método está intimamente relacionada à anodização de corante, que fornece uma cor brilhante e rica à superfície. O processo funciona utilizando a camada de óxido poroso para assumir os corantes, adicionando a aparência superficial da superfície metálica, além de sua função da proteção contra corrosão. É amplamente aplicado como um revestimento decorativo nos domínios dos bens de consumo, eletrônicos, e construção.

5. Tipo V.: Anodizador de ácido fosfórico

A anodização de ácido fosfórico produz um tipo diferente de camada de óxido em Perfil de alumínio; Uma camada mais áspera que é ótima para tintas e revestimentos. Como o nome sugere, esse método é recomendado quando a adesão aprimorada de outros revestimentos ou lubrificantes aplicados é desejável. Eles são normalmente usados na indústria aeroespacial para peças que requerem proteção contra corrosão e revestimentos de superfície adicionais.

6. Anodização de titânio

A anodização de titânio é semelhante à da anodização de alumínio com a diferença é que uma variedade de cores é possível, dependendo da tensão colocada nele. Ele forma uma camada de óxido estável com boas propriedades anticorrosivas; Este metal é frequentemente aplicado no aeroespacial, médico, ao longo de outros usos ornamentais; Devido aos seus tons de cores brilhantes.

7. Anodizando de magnésio

A anodização do magnésio é normalmente feita com uma solução alcalina para formar uma camada integral de óxidos de magnésio na superfície das ligas de magnésio. Anodiza para oferecer proteção às peças de magnésio utilizadas no aeroespacial, militares, e fins automotivos, embora o processo seja um pouco raro e resistente por causa do caráter reativo do magnésio.

8. Hard co -anodizando para aeronaves (MIL-8625)

Esse processo de anodização em particular satisfaz as especificações militares e é empregado para produzir filmes anódicos de alta espessura em ligas de alumínio principalmente para a indústria aeroespacial e de defesa. SuperLoy oferece melhor desgaste e resistência à corrosão, atendendo a clientes com peças militares exigentes que estão em ambientes de uso severos.

Passo a passo completa o processo de anodização

Anodizar o revestimento muda a superfície do metal, formando um difícil, camada de óxido anticorrosivo. Aqui está um colapso de cada estágio em detalhes:

1. Preparação da superfície

O processo de anodização começa tratando a superfície do metal ou de preferência o alumínio de uma maneira muito especial que envolve a limpeza e a gravação. Esta etapa lava ou limpa a superfície para remover quaisquer itens indesejáveis do processo de anodização para ter uma camada uniforme formada na superfície de alumínio. É por isso que uma superfície limpa fornece uma melhor camada de óxido e, portanto, um acabamento superior.

2. Anodizando banho

Depois da limpeza, O metal é colocado em um sistema de eletrólito ácido que pode ser sulfúrico ou ácido crômico. Uma corrente direta é passada através da solução, e a superfície do metal é corroída eletronicamente após um mecanismo desejado. Esta reação forma um estável, Camada de óxido de ferro que faz basicamente parte da superfície do metal e, assim, melhora a força e estende a vida útil dos metais.

3. Coloração (Opcional)

Quando um efeito de coloração é necessário após a anodização, corantes ou pigmentos podem ser incorporados à camada anodizada. Esta camada de óxido está cheia de poros que permitem que esses pigmentos se ligam firmemente, e, assim, crie muitos duradouros, cores brilhantes em suas superfícies.

4. Selagem

O último processo que a maioria das dentaduras sofre é selar. Os poros de uma camada anodizada estão fechados, o que significa que qualquer cor aplicada pode permanecer lá, pois é mais segura do desgaste e a corrosão dificilmente pode penetrar no metal. Isso pode ser selado com água quente ou quimicamente para fornecer uma vedação de extremidade melhor e mais longa.

Espessura do revestimento vs.. Raio de canto em anodizar

Em anodizar, A espessura do revestimento e o raio do canto estão ligados, E esses dois fatores ajudam a definir a eficiência e a aparência do produto final. Para dureza, A espessura fornece melhor proteção contra corrosão e desgaste geral, o que é ideal. No entanto, em grandes medidas, Ele recebe grandes acúmulos nas bordas, tornando -os arredondados ou irregulares por causa dos ângulos nítidos envolvidos. Um raio de canto maior é preferível em relação à uniformidade do revestimento, porque os cantos afiados não podem ter uma camada de óxido mais fino ou não uniforme.

Para maximizar a proteção e durabilidade e alcançar o padrão certo de qualidade, particularmente em aplicações funcionais ou estéticas, A espessura do revestimento deve ser proporcional ao raio do canto. O raio da última esquina deve ser selecionado para permitir a espessura adequada do revestimento, mantendo o canto inteiro protegido uniformemente, dispensando muito, e esteticamente atraente.

Quais fatores -chave devemos considerar para escolher o tipo de anodização correta

Aqui estão alguns fatos que devemos ter em mente enquanto selecionamos o tipo certo de anodização:

- Requisitos de aplicação: Existem diferentes tipos de anodização, dependendo da resistência à corrosão necessária, resistência ao desgaste, ou propósito decorativo.

- Espessura do revestimento: Seus tipos trazem o seguinte: A espessura de anodização dos revestimentos varia dependendo do tipo, que determina a durabilidade e proteção do revestimento.

- Exposição ambiental: Pense nas condições como faixas químicas que podem afetar a peça como altamente ácida, Altamente alcalino, ou extremamente quente ou frio.

- Compatibilidade de materiais: Verifique se o processo de anodização é apropriado para o metal fornecido principalmente alumínio, titânio, e magnésio.

- Preferências estéticas: Os tipos de anodização podem permitir a coloração e podem ser necessários para produtos que podem precisar de uma aparência cosmética.

Vantagens de anodizar

Aqui estão alguns benefícios de anodizar que ajudarão você a escolher o tipo correto de anodização:

- Resistência à corrosão aprimorada: Impede que os metais fiquem precipitados ou enferrujados.

- Durabilidade aprimorada: Tende a dar uma superfície de desempenho mais duradoura e mais difícil.

- Apelo Estético: Está disponível em uma variedade de opções de cores.

- Ecologicamente correto: A anodização não produz COVs perigosos, como é amplamente considerado um método mais amigável de tratamento de superfície entre o alumínio.

- Isolamento Elétrico: Bom para trabalhar com material de isolamento, se necessário ou quando nenhuma condutividade material é necessária.

Limitações de anodização

Aqui estão alguns desafios colocados pelo processo de anodização:

- Fragilidade em camadas grossas: Também foi verificado que camadas grossas podem se tornar bi-estale, ou seja, As estruturas heterogêneas serão quebradiças sob estresse.

- Opções de cores limitadas em anodização dura: As superfícies anodizadas duras têm o benefício de ter várias possibilidades de cores, Embora haja menos deles.

- Restrições específicas do processo: No entanto, Certos tipos de metais e formas são difíceis de anodizar.

- Sensibilidade Ambiental: Alguns tipos são mais vulneráveis a serem expostos ao ácido ou a um álcali.

- Alto custo inicial: A anodização de alumínio é relativamente cara em comparação com outros projetos que podem exigir a conversão de alumínio em outros produtos.

Aplicações de anodização

A seguir, são apresentadas as aplicações de diferentes tipos de anodização em diferentes aplicações industriais:

- Componentes Aeroespaciais: Componentes aeroespaciais para estruturas planas que são leves e têm resistência à corrosão.

- Partes automotivas: Saídas de longa duração para desgaste e acabamentos em parte.

- Eletrônicos de consumo: Anti-arranhão, Habitação elegante, e capas.

- Arquitetura: Revestimentos que protegem estruturas da ferrugem e outros tipos de decaimento, junto com dispositivos ornamentais.

- Equipamento médico: Tanto para facilitar a limpeza quanto o aumento da longevidade do produto.

Conclusão

A anodização é um processo de acabamento versátil e valioso para melhorar as propriedades do alumínio e outros metais. Selecionar o tipo certo de anodização torna possível obter a melhor dureza, o mais alto nível de proteção contra a corrosão, e uma perspectiva desejável para um aplicativo específico. Tipo I, Tipo II, e o tipo III são opções disponíveis neste caso e, tanto quanto cada um, é crucial considerar os requisitos do seu projeto. A anodização não apenas aprimora a vida útil das peças de metal, mas também apresenta oportunidades para revestimentos estéticos em vários setores.

Perguntas frequentes

Quais metais podem ser anodizados?

Atualmente, O alumínio é amplamente utilizado como material de base para anodização, mas titânio e magnésio também podem ser anodizados.

Quanto tempo dura a anodização?

A anodização pode durar três a cinco anos, dependendo do tipo e de usar, e exposição a condições adversas.

A superfície do alumínio anodizada pode ser pintada?

Sim, A superfície anodizada tem uma boa tinta e características aderentes coladas, pois é poroso.

Está anodizando um processo ecológico?

A anodização não é ambientalmente degradável e não há subprodutos perigosos deixados para trás.

Os revestimentos anodizados podem ser reparados?

Superfícies anodizadas podem ser despojadas da anodização e dedoSitada se a peça for danificada. No entanto, As dimensões da peça são impactadas.

Como a anodização e o revestimento em pó diferem?

A anodização é um processo de revestimento metal e faz parte dele enquanto o pó é um revestimento externo e influencia o desgaste e a durabilidade.

Não pode anodizar o trabalho de anodização para processos relacionados a estéticos?

O tipo III é amplamente usado para esse tipo de aplicação e é usado apenas para fins estéticos algumas vezes porque a variedade de cores é limitada.

1 pensei em “Tudo o que você precisa saber sobre os tipos de anodização”