Música eletrônica começou a ganhar tração comercial em meados do século XX, Originalmente usado para remover exercícios e torneiras quebradas de metais rígidos. Ao longo do tempo, Os engenheiros perceberam o potencial desse método de usinagem não tradicional e o refinaram em dois processos dominantes: Chumbada EDM e Fio EDM.

Chumbada EDM, o irmão mais velho, usa eletrodos moldados para "afundar" na peça de trabalho, formando cavidades detalhadas. Enquanto isso, O Wire EDM veio mais tarde e ofereceu algo único - o fio do fino poderia ser usado para cortar a grosso, metais difíceis com precisão de ponto, tornando -o ideal para perfis 2D e peças complexas.

Hoje, Ambas as tecnologias continuam a evoluir com a automação CNC, Integração avançada de CAD/CAM, e fluidos dielétricos aprimorados, garantindo velocidades mais altas, melhores acabamentos, e custos reduzidos. Cada método esculpiu seu próprio nicho nas indústrias onde a precisão não é apenas importante - é crítico.

O que é Sinker EDM?

Como funciona o Sinker EDM

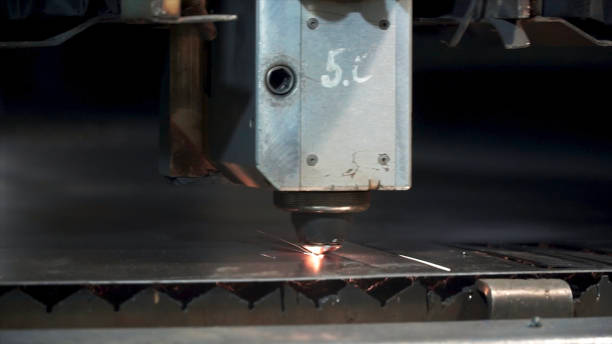

Chumbada EDM, Também chamado de RAM EDM ou EDM do tipo cavidade, é um processo de usinagem que usa um eletrodo pré-formado para queimar uma forma específica em uma peça de trabalho condutora. Imagine isso: Se você deseja criar uma cavidade de molde em forma de equipamento complexo, você primeiro fabrica um eletrodo sólido que reflete o contorno do equipamento. Este eletrodo é então "afundado" na peça de trabalho usando descargas elétricas controladas para recriar essa forma com uma precisão incrível.

Este processo é realizado em um líquido dielétrico - óleo de hidrocarboneto - que não apenas esfria o sistema, mas também libera partículas erodidas. A configuração envolve o eletrodo (geralmente feito de cobre, grafite, ou tungstênio) e a peça de trabalho submersa neste fluido. A máquina pulsa a tensão na lacuna de faísca entre o eletrodo e a peça de trabalho, causando descargas elétricas que derretem e vaporizam o material.

Ao contrário dos métodos de corte tradicionais, Não há contato físico. Isso significa menos estresse mecânico na parte, E é especialmente útil ao usinar paredes finas, cantos internos nítidos, ou estruturas frágeis.

Sinker EDM também é muito programável através do CNC, Portanto, não é apenas preciso, mas repetível - ideal para ferramentas complexas como matrizes, Bolores, e componentes aeroespaciais.

Aplicações comuns do Sinker EDM

Sinker EDM é a solução preferida quando suas peças requerem cavidades de precisão e formas intrincadas que são impossíveis ou muito caras para produzir através de métodos convencionais. Sua capacidade de reproduzir recursos internos nítidos e geometrias complexas o torna indispensável em várias indústrias de alta tecnologia.

Algumas aplicações comuns incluem:

Moldes de injeção e ferramentas de fundição: Perfeito para criar cáries com geometrias internas complexas.

Fabricação de dispositivos médicos: Usado para moldar implantes de titânio e outros componentes com detalhes finos.

Componentes aeroespaciais: Especialmente útil para criar lâminas de turbinas e canais de resfriamento complexos.

Jóias de jóias: Usinagem padrões detalhados em metais preciosos.

Keyways cegos e splines internos: Tarefas que a usinagem tradicional luta para lidar.

Sua precisão e flexibilidade incomparáveis o tornam o favorito para o baixo volume, produção de alta complexidade, onde as tolerâncias são apertadas e a qualidade não é negociável.

Benefícios do Sinker EDM

Sinker EDM se destaca no mundo da fabricação de precisão por várias boas razões. Primeiro, É incrivelmente Método de usinagem versátil. Se você está cortando titânio, carboneto, ou aço endurecido, Sinker EDM lida com o trabalho com graça.

Aqui estão os benefícios de destaque:

Sem contato = sem estresse: O processo sem contato significa que não há estresse mecânico ou distorção na peça, o que é crítico para componentes frágeis ou de parede fina.

Detalhes complexos: Capaz de criar cáries complexas, seções transversais, e costelas finas que as ferramentas tradicionais simplesmente não conseguem gerenciar.

Capacidade de material dura: É excelente para cortar os materiais mais difíceis, como a ferramenta, aço, Inconel, e carboneto de tungstênio.

Repetibilidade e precisão: Excelente para ferramentas de alta precisão que exigem tolerâncias e consistência rígidas.

Desgaste mínimo da ferramenta: Os eletrodos degradam, mas muito mais lento do que ferramentas de corte usadas na usinagem convencional.

Essas vantagens fazem do chumbado EDM a arma de escolha na fabricação de mofo, aeroespacial, dispositivos médicos, e em qualquer lugar que as cáries de alta precisão sejam uma obrigação.

Limitações do chumbada EDM

Apesar de seus numerosos pontos fortes, Sinker EDM não é uma solução única. Ele vem com seu próprio conjunto de desafios e restrições que você deve estar ciente antes de se comprometer com o processo.

Aqui estão algumas limitações:

Funciona apenas em materiais condutores: Sinker EDM não pode cortar a cerâmica, plásticos, ou compósitos, a menos que sejam revestidos de metal.

Alto custo e tempo: Fazer eletrodos personalizados leva tempo e dinheiro, tornando-o menos ideal para prototipagem rápida ou execuções de pequenos lotes.

Poder intensivo: O processo requer energia elétrica substancial para gerar a erosão de faísca necessária.

Desgaste de ferramentas: Embora seja gradual, O desgaste do eletrodo afeta a precisão em ciclos de produção longos, especialmente em cavidades profundas.

Acabamento de superfície: Enquanto decente, Muitas vezes, requer processos de acabamento secundários para obter suavidade semelhante ao espelho.

Então, Enquanto Sinker EDM é incrível para tarefas específicas, É melhor usado quando a complexidade do design justifica o custo adicional de custo e configuração.

O que é Wire EDM?

Como funciona o Wire EDM

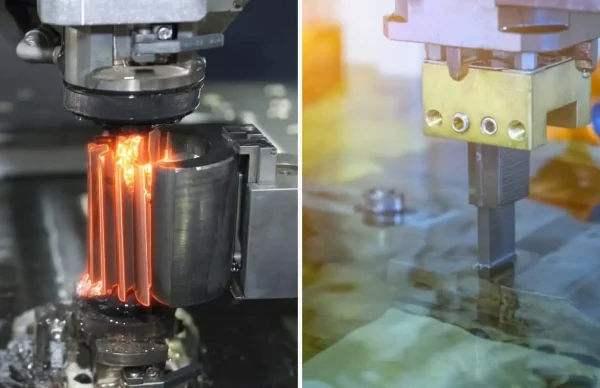

Fio EDM, curta para usinagem de descarga elétrica de arame, oferece uma visão radicalmente diferente da erosão de faísca. Imagine um super-fino, fio de arame eletricamente carregado através de um bloco de metal - não cortando, mas por vaporizando o material através de pequenas faíscas. Essa é a mágica do Wire EDM.

É assim que funciona: Um fio fino (Frequentemente feito de latão ou revestido com zinco) está amarrado entre dois guias. Este fio se move exatamente ao longo dos caminhos CNC programados enquanto uma tensão é pulsada através dele. Como chumbada edm, Ele usa líquido dielétrico - água desionizada normalmente - para esfriar a peça e levar detritos para longe. Mas em vez de mergulhar na parte como um eletrodo de chumbada, o fio cortes da borda para dentro, tornando-o ideal para corretões e perfis.

Os controles de movimento x-y da máquina, Combinado com o movimento da cabeça superior em direções U e V, permitir cortes cônicos, Contornos complexos, e até perfis 3D. Esse nível de flexibilidade, combinado com automação de alta velocidade, Torna o Wire EDM perfeito para produzir peças ultra-precisas em indústrias exigentes.

Usos típicos do arame EDM

O Wire EDM é particularmente favorito nas indústrias onde precisão, cortes livres de rebarbas, e distorção mínima de material são essenciais. O processo pode lidar com materiais extremamente difíceis que destruiriam ferramentas de corte tradicionais. É frequentemente usado para cortes detalhados em aço endurecido, titânio, tungstênio, e ligas condutivas - materiais que são notoriamente difíceis de usinar.

Aqui estão alguns aplicativos de destaque:

Componentes aeroespaciais: Usado para usinar discos de turbinas, bocais, e formas internas precisas.

Ferramentas médicas e dentárias: Produz instrumentos cirúrgicos e implantes ortopédicos com altas tolerâncias.

Indústrias de ferramentas e matrizes: Perfeito para derrubar socos, Extrusão morre, e peças da ferramenta de precisão.

Setor automotivo: Peças do sistema de combustível de usinagem, Componentes de transmissão, e blocos de motor.

Eletrônicos e semicondutores: EDM de arame é ideal para cortar dissipadores de calor, protegendo peças, e conectores.

Além disso, Também é excelente para criação de protótipo onde a precisão é fundamental, mas a usinagem do estresse deve ser evitada.

Vantagens do Wire EDM

O Wire EDM conquistou um papel crítico na fabricação moderna graças às suas vantagens únicas. Da capacidade de obter extrema precisão para sua não deformação, natureza livre de estresse, Wire EDM é um cavalo de trabalho na fabricação de componentes de tolerância rígida.

Vejamos seus maiores pontos fortes:

Extrema precisão: Capaz de alcançar tolerâncias dentro de ± 0,0001 polegadas. Perfeito para complexo, peças detalhadas.

Sem rebarbas ou marcas de ferramentas: Já que não há contato mecânico, As bordas saem limpas, afiado, e sem burr.

Corta materiais muito difíceis: De tungstênio a inconel, O Wire EDM pode lidar com metais que as ferramentas convencionais não podem.

Distorção mínima: O processo sem contato significa que praticamente não há deformação térmica ou mecânica.

Ferramentas flexíveis: Não há necessidade de matrizes ou moldes personalizados. Basta programar a peça e ir - gorjear para baixo- para a produção no meio do volume.

É também um altamente repetível e automatizado processo, muitas vezes correndo sem vigilância, o que pode ser um grande tempo para os fabricantes que visam, saída escalável.

Desvantagens de arame EDM

Tão incrível quanto o Wire EDM é, Não é sem suas desvantagens. Como qualquer ferramenta especializada, brilha na aplicação certa, mas pode ficar aquém dos outros. Compreender suas limitações pode ajudá -lo a evitar maus aplicativos caros.

Aqui estão algumas das compensações:

Funciona apenas com materiais condutores: Materiais não condutores como plástico, vidro, ou cerâmica? O Wire EDM não pode ajudar a menos que seja revestido com camadas condutivas.

Custos de configuração e manutenção mais altos: As máquinas EDM são complexas, exigindo operadores qualificados, manutenção regular, e fios e guias caros.

Taxa lenta de remoção de material: Comparado ao moagem convencional ou corte a laser, O Wire EDM é relativamente lento, especialmente para materiais mais espessos.

Iniciar a borda necessária: Já que não pode começar um corte no meio de uma peça, sempre requer um orifício pré-perfurado ou ponto de partida da borda.

Pós-processamento pode ser necessário: Para determinados acabamentos superficiais ou precisão dimensional, A usinagem ou polimento secundário pode ser necessário.

Apesar dessas limitações, isso é Capacidades de corte de alta precisão Torne -o indispensável para específico, Aplicações de alto valor.

Diferenças de chave entre Sinker EDM e WIRE EDM

Mesmo que a chumbada e o arame EDM compartilhem o mesmo princípio fundamental - reavalindo material através de descargas elétricas - elas são fundamentalmente diferentes em seu design, execução, e escopo do aplicativo. Pense neles como irmãos com as mesmas raízes, mas personalidades muito diferentes.

Comparação do mecanismo de corte

O método de corte é a distinção mais óbvia e importante. Em Chumbada EDM, Um eletrodo de forma sólida é usinada para refletir a geometria final desejada e depois afundada na peça para formar uma cavidade correspondente. O eletrodo não toca na parte - são as faíscas elétricas que corroem o material.

Fio EDM, por outro lado, usa um alimentado continuamente, fio fino como o eletrodo para cortar de um lado da peça para outro, muito parecido com uma banda viu. Este fio cria faíscas ao longo de seu caminho, cortando o metal com extrema precisão.

Takeaway -chave? Sinker EDM é excelente para cavidades internas, Enquanto o Wire EDM se destaca em cortes de perfil e contornos complexos.

Níveis de precisão e tolerância

Quando se trata de precisão dimensional, Ambos os processos são excelentes, mas O Wire EDM geralmente oferece melhor precisão. Graças ao seu fio fino e movimentos de CNC controlados finamente, Pode alcançar tolerâncias ultramas e acabamentos espelhados.

O EDM de chumbada ainda é preciso, mas normalmente tem uma resolução ligeiramente menor devido ao desgaste do eletrodo e limitações de lacuna de faísca. É mais adequado para cavidades de mofo e geometrias internas complexas, onde as tolerâncias ultrafinas não são críticas.

Então, Se sua parte exigir precisão do sub-micron, Wire EDM é o seu objetivo.

Velocidade e eficiência

A velocidade é outro ponto importante de diferença. EDM de arame geralmente é mais rápido Porque não requer fabricação de eletrodo personalizada. Depois de programar o design, Você pode cortar imediatamente. Para cortes simples de perfil ou buracos, Wire EDM é uma brisa.

Por contraste, Sinker EDM requer tempo adicional para projetar e usinar o eletrodo, que pode estender a fase de configuração significativamente. No entanto, Para operações repetidas de fabricação de mofo ou fita morta, Esse tempo inicial pode pagar em várias execuções de produção.

Resumidamente: O Wire EDM é mais rápido para trabalhos de recuperação rápida, Enquanto Sinker EDM é melhor para alto detalhe, produção repetitiva.

Projetar flexibilidade e capacidades

É aqui que os dois processos divergem significativamente. Geometrias 3D do complexo de Machine do Sinker EDM podem fazer, incluindo undercuts, cavidades profundas, buracos cegos, e recursos intrincados de molde. É especialmente útil para designs que requerem remoção de material em áreas confinadas ou ocultas.

Fio EDM, no entanto, é geralmente limitado a perfis 3D 2D ou ligeiramente contornados. Não pode fazer buracos cegos ou recursos internos sem um orifício de partida. Mas brilha em tarefas que exigem kerfs estreitos, cantos internos nítidos, e deformação mínima de peça.

Resumindo? Escolha Sinker EDM para cáries e geometrias internas, arame EDM para formas e contornos externos.

Pontos de partida para cortar

Isso pode parecer menor, Mas pode influenciar drasticamente sua escolha de processo. Sinker EDM pode começar a cortar em qualquer lugar Na superfície do material, pois não requer um ponto de entrada - tornando -o ideal para cáries fechadas.

O arame EDM deve começar de uma borda ou um orifício pré-perfurado, Como o fio precisa passar pela peça de trabalho para começar a cortar. Isso o torna um pouco menos flexível para certos cortes internos ou recursos isolados.

Escolhendo entre chumbada e arame EDM

Selecionar o processo EDM ideal não é apenas sobre recursos técnicos - é sobre Combinando o método certo para suas necessidades específicas de fabricação. Se você está produzindo componentes aeroespaciais complexos, ferramentas médicas complexas, ou morre de precisão, Compreender as considerações práticas de Sinker e Wire EDM economizará tempo, dinheiro, e recursos.

Considerações baseadas na geometria da parte

Um dos fatores mais importantes na escolha entre a Sinker EDM e o Wire EDM é geometria de parte. Se o seu componente exigir Cavidades internas, costelas detalhadas, buracos cegos, ou cantos internos nítidos, Sinker EDM é sua melhor opção. Este método permite a usinagem de qualquer ângulo na superfície, tornando -o altamente versátil para recursos 3D.

Por outro lado, Se a sua parte apresentar 2D perfis, contornos externos, ou buracos, EDM de arame se destaca. Ele fornece cortes ultrafinos com largura mínima de Kerf, o que é ideal para peças que exigem formas externas complexas, como morrer de carimbo, Lâminas cirúrgicas, ou peças do motor.

Então, Ao comparar a chumbada EDM vs Wire EDM para necessidades de geometria:

Use Sinker EDM para cavidades profundas, bases de molde, e detalhes internos.

Use Wire EDM para corte de contorno, peças de precisão externa, e contornos de ferramentas.

Compatibilidade de materiais

Ambos os métodos EDM são limitados a Materiais eletricamente condutores, Mas seu desempenho difere com base na dureza e espessura do material.

Chumbada EDM Executa -se excelentemente Materiais difíceis de máquinas Como titânio, tungstênio, Inconel, e aço endurecido. Pode corroer grosso, blocos de metal densos e são comumente usados em fabricação de matrizes e mofo. Sua versatilidade também permite a usinagem de metais macios, como cobre e latão, especialmente quando acabamentos finos são necessários.

Fio EDM, Embora também seja compatível com uma ampla gama de materiais, Funciona melhor mais fino, peças de trabalho lisonjas. É perfeito para cortar folhas ou blocos de materiais como:

Aços de ferramentas endurecidos

Ligas de alumínio

Grafite

Carbonetos

Se você está lidando com partes muito grossas, Sinker EDM geralmente é o melhor ajuste. Se você está usinando alta precisão, partes finas, Wire EDM leva a coroa.

Requisitos de acabamento de superfície

Outro ponto de diferenciação é o qualidade da superfície Cada processo entrega. O Wire EDM normalmente fornece um acabamento mais suave e mais fino, especialmente nas bordas cortadas. Já que usa um fio fino e uma lacuna de faísca mínima, há menos rugosidade e menos irregularidades da superfície. Para indústrias como aeroespacial, eletrônicos, e dispositivos médicos, onde um bom acabamento é crucial, Wire EDM é ideal.

Chumbada EDM, Embora ainda seja capaz de boa qualidade de superfície, geralmente produz um pouco superfícies mais ásperas, especialmente se o eletrodo desgastar durante o processo. No entanto, Máquinas EDM de chumbada moderna com controle avançado de descarga e servo pode alcançar acabamentos de superfície comparáveis ao arame EDM com controle de processo adequado.

Conclusão para acabamento:

Escolha Wire EDM para bordas ultra-suaves e mínimo de pós-processamento.

Escolha Sinker EDM Para recursos internos em que o acabamento não é crítico ou quando o polimento é possível depois.

Volume de produção e custo

Fio EDM brilha em ambientes onde rápido, preciso, e prototipagem de baixo custo ou produção pequena em lote é necessário. Como não requer ferramentas ou eletrodos personalizados, É mais rápido de configurar e mais econômico para corridas curtas. É também altamente automatizado, reduzindo os custos de mão -de -obra e permitir a usinagem não atendida.

Chumbada EDM, em contraste, requer eletrodos personalizados, o que aumenta os custos de configuração e o tempo de condução. No entanto, para longa produção é executada-especialmente em mofo e produção-o investimento compensa. Depois que o eletrodo é fabricado, pode ser reutilizado em várias partes idênticas com repetibilidade excepcional.

Da perspectiva do orçamento:

Vá com Fio EDM para Corridas curtas, protótipos, ou empregos conscientes do orçamento.

Opte por Sinker EDM para a longo prazo, produção em alto volume de ferramentas complexas.

Custos de fabricação

Embora ambos os métodos possam ser econômicos quando aplicados corretamente, Há uma diferença distinta em Investimento inicial e custos operacionais.

Máquinas EDM de arame Geralmente custa mais adiantado e requer manutenção para sistemas de alimentação de arame e sistemas dielétricos. No entanto, Porque não há necessidade de ferramentas e eletrodos, o O custo por parte é frequentemente menor Para pequenos lotes.

Chumbada EDM, Apesar de ser mais lento e mais trabalhoso, torna -se mais econômico com trabalhos de maior volume Devido à reutilização de eletrodos. Mas vale a pena notar o custo do desgaste do eletrodo, Hora de fabricação, e maior consumo de energia.

Resumo:

Fio EDM = Menor custo de configuração, maior precisão, ideal para reviravoltas rápidas.

Chumbada EDM = Custo de configuração mais alto, melhor para produção em massa de cáries complexas.

Aplicações da indústria de tecnologias EDM

As tecnologias EDM não estão confinadas a aplicativos de nicho. Deles ampla versatilidade e extrema precisão torne -os indispensáveis em vários setores. Se você está no aeroespacial, médico, eletrônicos, ou fabricação de mofo, Entender qual processo EDM se encaixa melhor em sua indústria pode aumentar a eficiência e o desempenho.

Setores aeroespacial e automotivo

Em aeroespacial e automotivo, Precisão e durabilidade são fundamentais. O Wire EDM é usado extensivamente para produzir componentes do motor, engrenagens, Blades de turbina, e peças do sistema de combustível com tolerâncias apertadas e bordas sem estresse.

Chumbada EDM entra em jogo ao fabricar Componentes da turbina, inserções de molde para peças de fibra de carbono, ou cavidades internas em conjuntos aeroespaciais complexos.

Ambos os processos também são vitais em:

Prototipagem e r&D: Crie rapidamente protótipos funcionais para validação de design.

Criação de ferramentas e acessórios: Fabricar durável, Ferramentas de alta precisão para montagem e teste.

Indústrias médicas e odontológicas

As demandas do setor médico acabamentos absolutos de precisão e pronta para esterilização, ambos os quais o EDM pode entregar. O Wire EDM é usado para fazer lâminas cirúrgicas, implantes ortopédicos, e componentes dentários que requerem superfícies impecáveis.

Chumbada EDM é usado para criar moldes médicos, cáries de implante, e finas estruturas internas como as encontradas em parafusos ósseos ou próteses.

As principais vantagens incluem:

Compatibilidade de material biocompatível (como titânio e aço inoxidável)

Alta precisão repetível para conformidade regulatória

Micro-Maging para ferramentas e componentes em miniatura

Ferramentas, Morrer, e fabricação de mofo

Este é talvez o uso mais tradicional e generalizado de ambas as técnicas EDM. Sinker EDM domina o molde e a fabricação de matrizes, como pode queimar cáries, contornos, e recursos detalhados diretamente em blocos de aço endurecidos.

Fio EDM complementa isso cortando as inserções de molde, formando socos, e aparar morre com uma precisão de borda incrível. Os engenheiros de ferramentas confiam no EDM para:

Manter a parte da parte da parte

Elimine os rebarbas

Minimize os processos de pós-micção

Junto, arame e chumbada EDM criam um robusto, Solução de ponta a ponta para requisitos de ferramentas nas indústrias de manufatura de alta demanda.

Tendências futuras nas tecnologias EDM

À medida que as indústrias evoluem, Usinagem por descarga elétrica (Música eletrônica) continua a avançar com novas tecnologias, Automação aprimorada, e inovações sustentáveis. Essas tendências não estão apenas aumentando a precisão e o desempenho-eles também estão tornando o EDM mais econômico e ecológico. Compreender esses próximos desenvolvimentos ajuda os fabricantes a se manter competitivos e eficientes em uma paisagem de produção em constante mudança.

Avanços na Automação EDM

Uma das tendências futuras mais significativas é a integração de Automação e robótica em sistemas EDM. As máquinas EDM de arame e chumbada mais recentes vêm com braços robóticos para carregamento/descarregamento por parte, trocadores de ferramentas automatizados, e sensores inteligentes para monitoramento em tempo real.

Os principais benefícios incluem:

Operação não atendida: Máquinas podem ser executadas 24/7, reduzindo os custos de mão -de -obra e aumentar a produção.

Aumento da produtividade: As células EDM automatizadas podem lidar com várias configurações sem intervenção humana.

Consistência e precisão: O monitoramento avançado garante geração de faísca consistente, reduzindo a variação na qualidade do corte.

Incorporando Diagnósticos orientados a IA também está em ascensão. As máquinas agora podem prever o desgaste da ferramenta, Ajuste os parâmetros de descarga, e até otimizando os caminhos de corte em tempo real - tudo sem entrada do operador.

Integração com sistemas CAD/CAM

O futuro do EDM está fortemente ligado a Integração CAD/CAM sem costura. Os designers agora podem enviar modelos 3D diretamente para máquinas EDM com conversão mínima. Isso elimina erros na interpretação, diminui os tempos de entrega, e torna os trabalhos personalizados muito mais fáceis.

Alguns desenvolvimentos interessantes incluem:

Simulação em tempo real: Veja como o processo EDM se comportará antes do início da usinagem.

Geração automática de patrimônio da ferramenta: CAM Software personaliza os caminhos para melhor eficiência e desgaste reduzido.

Controle baseado em nuvem: Gerencie e monitore várias unidades EDM remotamente usando plataformas de IoT e computação em nuvem.

Esse nível de integração digital garante que o EDM acompanhe o ritmo das demandas de Indústria 4.0 e fabricação inteligente.

Práticas sustentáveis no EDM

Com preocupações ambientais crescendo em todas as indústrias, Práticas de fabricação verde estão se tornando essenciais - mesmo em EDM. Enquanto o EDM é conhecido por ser intensivo em energia e dependente de fluidos dielétricos, Tecnologias emergentes visam reduzir sua pegada ambiental.

Os principais esforços de sustentabilidade incluem:

Dielétricos ecológicos: Usando fluidos à base de água ou biodegradáveis em vez de óleos à base de petróleo.

Software de otimização de energia: Ajuda as máquinas a usar apenas a energia necessária, minimizar o desperdício.

Eficiência do material: Cortes precisos reduzem as taxas de sucata, especialmente com metais caros como titânio e tungstênio.

Focando no limpador, usinagem mais eficiente, O EDM permanece relevante no impulso em direção à fabricação mais sustentável e responsável.

Conclusão

Sinker EDM vs Wire EDM é mais do que uma comparação de ferramentas - trata -se de escolher a tecnologia certa para o trabalho. Ambas as técnicas são construídas com o mesmo princípio de erosão de faísca, No entanto, eles divergem em termos de aplicação, precisão, Compatibilidade do material, e eficiência do processo.

Chumbada EDM se destaca na usinagem de cavidades profundas, Detalhes intrincados do molde, e geometrias internas complexas. É perfeito para fazer matar, criação de ferramentas, e produção de componentes de alto detalhe, onde eletrodos personalizados podem ser justificados.

Fio EDM, enquanto isso, é o objetivo para o corte de precisão dos perfis, tolerâncias apertadas, e acabamentos sem burr. Sua capacidade de cortar através de materiais endurecidos com extrema precisão o torna um item básico no aeroespacial, médico, e fabricação de ponta.

Resumidamente:

Escolher Chumbada EDM Quando você precisa de complexidade interna e recursos 3D.

Escolher Fio EDM Quando você quer rápido, limpar, cortes externos precisos.

Ambos desempenham papéis vitais na fabricação moderna, E saber quando e como usar cada um oferece uma vantagem clara na excelência em engenharia.

perguntas frequentes (Perguntas frequentes)

1. Qual é a principal diferença entre chumbada e arame EDM?

A principal diferença está em sua abordagem de corte. Chumbada EDM usa um eletrodo sólido para moldar as cavidades em uma peça de trabalho, enquanto Fio EDM usa um fio fino para cortar materiais em um perfil ou contorno, normalmente da borda.

2. Os materiais não condutores podem cortar EDM?

Não, EDM só pode cortar materiais eletricamente condutores. A chumbada e o arame EDM exigem que a peça de trabalho conduza eletricidade para gerar a descarga de faísca necessária para a erosão.

3. Qual tipo de EDM é melhor para formas complexas?

Depende da complexidade. Para Cavidades 3D internas e orifícios cegos, Sinker EDM é mais adequado. Para formas externas detalhadas ou tolerâncias apertadas, Wire EDM geralmente é melhor.

4. O EDM é caro em comparação com a usinagem CNC?

EDM pode ser mais caro Devido à velocidade de corte mais lenta e, No caso de Sinker EDM, Produção de eletrodos personalizados. No entanto, Para materiais difíceis ou peças complexas, O EDM pode ser mais econômico ao longo do tempo devido a desgaste reduzido da ferramenta e distorção mínima de peça.

5. O que as indústrias mais se beneficiam do EDM?

Indústrias que exigem alta precisão, usinagem sem estresse beneficiar mais, Incluindo:

Aeroespacial

Médico e odontológico

Automotivo

Ferramenta e morrer fazendo

Eletrônica e semicondutor

Links externos relevantes

Wikipedia - usinagem de descarga elétrica

Visão geral abrangente dos processos EDM, incluindo história, tipos, e aplicações.

https://en.wikipedia.org/wiki/Electrical_discharge_machining

XOMETRIA - tudo sobre usinagem EDM de arame

Insights detalhados sobre processos de EDM de arame, vantagens, e materiais adequados.

https://www.xometry.com/resources/machining/wire-edm-machining/

Fictiv - Serviços de usinagem de descarga elétrica

Informações sobre os serviços de Sinker e Wire EDM, incluindo recursos e compatibilidades materiais.

https://www.fictiv.com/cnc-machining-service/eltrical-discharge-machining

Tutorial Makino - Wire EDM Machine Centers

Tutorial técnico sobre centros de máquina EDM de arame, focando em recursos e aplicativos.

https://www.makino.com/resources/content-library/article/archive/edm-wire-tutorial/198

EDMIS - Micro Manufacturing com arame e chumbada EDM

Exploração de recursos de micro-fabricação usando tecnologias EDM de fio e chumbada.

https://www.edmdept.com/manufacturing-services/micro-manufacturing/

1 pensei em “Sinker EDM vs Wire EDM: Explorando suas diferenças”