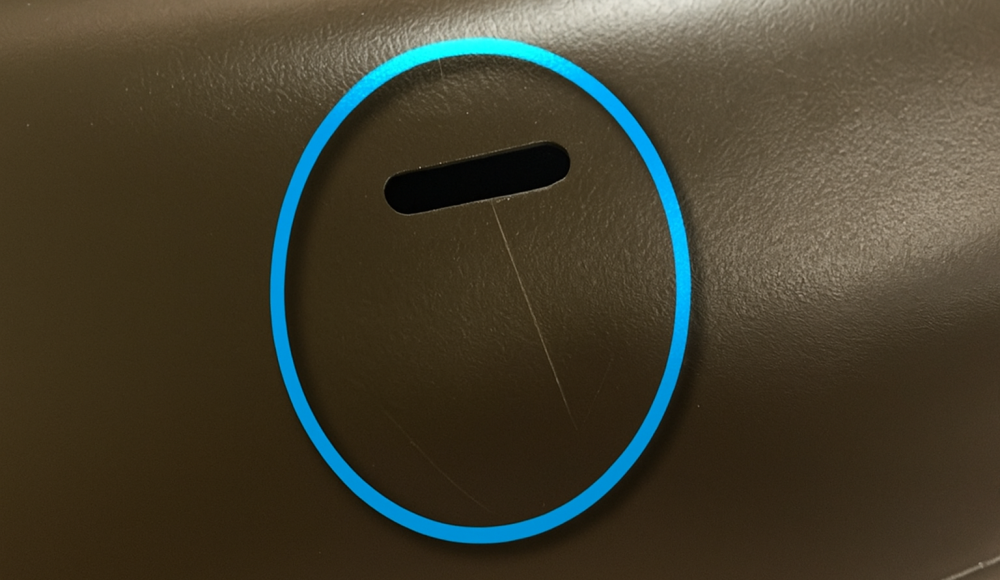

Se você já examinou uma peça de plástico moldado e notou uma linha tênue percorrendo sua superfície, você viu um linha de malha. Essas marcas são um dos problemas mais comuns na moldagem por injeção – e embora não possam ser completamente eliminadas, compreender como eles se formam e como minimizá-los pode fazer uma enorme diferença em ambos qualidade da peça e aparência estética.

Neste guia, vamos mergulhar no que são linhas de malha, o que os causa, e como os engenheiros podem reduzir sua ocorrência através de cuidadosa projeto, escolha de material, e controle de processo.

O que são linhas de malha em moldagem por injeção?

O que são linhas de malha em moldagem por injeção

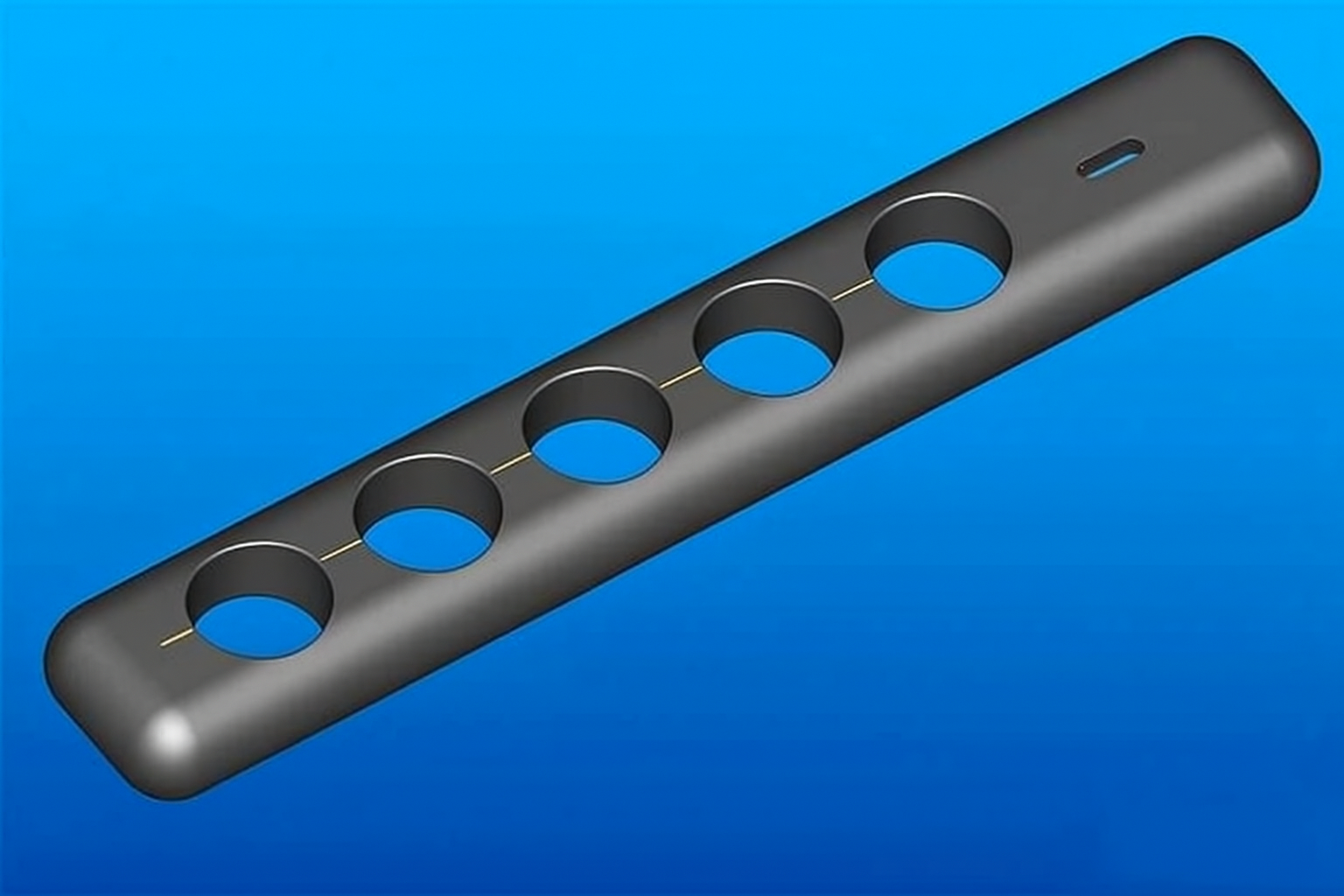

A linha de malha (também chamado de linha de solda ou linha de fusão) ocorre quando duas ou mais frentes de fluxo de plástico fundido se encontram e não conseguem se fundir completamente durante o processo de moldagem. Isso normalmente acontece quando o plástico deve fluir em torno de um núcleo, chefe, buraco, ou outra obstrução antes de se reunir do outro lado.

Imagine um rio que se divide em torno de uma rocha e se junta novamente – você verá uma ondulação onde os dois riachos se encontram novamente. De forma similar, quando o plástico derretido se funde após ser separado, uma linha sutil ou costura se forma porque o cadeias de polímeros na interface não se interligam totalmente.

Locais comuns de linhas de malha

Em volta buracos, costelas, e chefes

Aproximar inserções ou pinos centrais

No junções de portão onde vários caminhos de fluxo se encontram

Junto regiões de parede fina ou cantos afiados

Embora às vezes apenas cosmético, linhas de malha também podem indicar fraquezas estruturais, especialmente em peças sujeitas a tensão ou pressão.

O que causa linhas de malha na moldagem por injeção?

As linhas de malha ocorrem devido a fusão incompleta de duas frentes de fluxo plásticas. Vários fatores de design e processamento contribuem para esse fenômeno:

Design e Geometria da Peça – Recursos como buracos, costelas, e cantos afiados dividem o fluxo de fusão, criando múltiplas frentes de fluxo que posteriormente convergem.

Localização do portão – A má colocação da comporta pode fazer com que as frentes de fluxo se encontrem em áreas visíveis ou estruturalmente críticas.

Tipo de material – Alguns termoplásticos têm menor fluidez ou pior capacidade de ligação.

Conteúdo de preenchimento – Materiais com alto teor de fibra de vidro ou carga mineral tendem a formar linhas de malha mais fracas.

Temperatura do molde e velocidade de injeção – Baixa temperatura ou taxas de enchimento lentas podem causar resfriamento prematuro, impedindo a fusão adequada.

Como minimizar linhas de malha

Embora seja impossível eliminar completamente as linhas de malha, você pode reduzir significativamente sua aparência e efeitos negativos usando os seguintes métodos.

1. Otimize a localização da porta com simulação de fluxo de molde

Uma das estratégias mais eficazes é usar software de análise de fluxo de molde (como Autodesk Moldflow ou Moldex3D) durante a fase de projeto. A simulação ajuda a prever padrões de fluxo e identificar onde as linhas de malha provavelmente se formarão.

Ao ajustar colocação do portão, você pode:

Redirecione o fluxo para que as linhas de malha ocorram em menos visível áreas.

Garantir que as frentes de fluxo se encontrem baixo estresse regiões.

Melhorar uniformidade de embalagem para laços mais fortes.

2. Ajustar os parâmetros do processo

O ajuste fino dos parâmetros de moldagem pode melhorar muito a fusão do fluxo e o acabamento superficial.

Os principais ajustes incluem:

Aumentar a temperatura do molde e do derretimento – Garante que o plástico permaneça fluido por mais tempo, promovendo melhor intertravamento molecular.

Aumentar a velocidade e a pressão da injeção – Ajuda as frentes de fluxo a se encontrarem com mais energia, levando a uma melhor fusão.

Otimize a pressão e o tempo de retenção – Garante uma embalagem adequada e reduz defeitos superficiais.

Melhorar a ventilação – Evita que o ar preso resfrie o fundido prematuramente no ponto de convergência.

Mesmo pequenas alterações no processo podem reduzir a visibilidade e a fraqueza das linhas de malha.

3. Selecione o material certo

A escolha do material desempenha um papel importante na forma como as frentes de fluxo se fundem. Alguns plásticos aderem naturalmente melhor do que outros.

Por exemplo:

Polipropileno (PP) muitas vezes forma linhas de malha mais fortes do que Olefina Termoplástica (TPO), embora o PP seja geralmente mais fraco no geral.

Materiais com alto índice de fluxo de fusão (IMF) tendem a preencher cavidades com mais suavidade, melhorando a qualidade da fusão.

Ao escolher materiais, consulte as fichas técnicas do fornecedor e considere os fluxo e comportamento de ligação para seu projeto de molde específico.

4. Gerenciar enchimentos e aditivos

Plásticos cheios de fibra (como náilon cheio de vidro ou PBT) são particularmente propensos a linhas de malha fracas. A razão: fibras não derretem e, portanto, não pode se fundir na frente do fluxo.

Para mitigar isso:

Usar fibras curtas ou contas de vidro em vez de fibras longas para melhorar a religação.

Considerar resinas não preenchidas para peças estéticas ou de alta resistência onde as linhas de malha são críticas.

Usar modificadores de impacto ou compatibilizantes para melhorar a ligação molecular em áreas de solda.

5. Use o controle de válvula

Quando vários bicos valvulados alimentam a mesma cavidade, deles tempo de abertura e fechamento determina como as frentes de fluxo se encontram.

Usando sequenciamento de válvulas e sensores de pressão de cavidade, você pode:

Coordene a operação do portão para uma fusão suave do fluxo.

Evite linhas de malha visíveis sobrepondo as frentes de fluxo de maneira mais uniforme.

Melhore a consistência das peças em cavidades em moldes com múltiplas cavidades.

Sistemas avançados como CoPilot® da RJG ou MeltFlipper® tecnologias podem fornecer feedback em tempo real e otimizar o controle do portão automaticamente.

6. Melhore o design de peças e moldes

O projeto de engenharia desempenha um papel fundamental para evitar problemas nas linhas de malha. Considerar:

Reduzindo cantos afiados ou transições grossas para finas que interrompem o fluxo.

Adicionando líderes de fluxo ou canais para equilibrar a distribuição do fundido.

Ajustando a espessura da parede para manter taxas de fluxo consistentes.

Posicionando portões para garantir que as frentes de fluxo se fundam em regiões menos visíveis ou de baixo estresse.

Modificações de projeto no início do estágio de desenvolvimento podem economizar custos e esforços significativos posteriormente.

7. Teste e inspecione linhas de malha

Mesmo com otimização cuidadosa, linhas de malha ainda podem ocorrer. Portanto, inspeção regular é essencial:

Inspeção visual: Sob boa iluminação para detectar defeitos superficiais.

Testes mecânicos: Testes de resistência à tração ou flexão para avaliar pontos fracos.

Exame microscópico: Para analisar a ligação em nível molecular.

Se as linhas de tricô aparecerem consistentemente na mesma área, revisitar projeto de molde e parâmetros de processamento para identificar a causa raiz.

Conclusão

As linhas de malha são uma realidade inevitável na moldagem por injeção – elas se formam onde duas frentes de fluxo fundido se encontram. No entanto, com design inteligente, processamento otimizado, e seleção cuidadosa de materiais, você pode drasticamente minimizar sua aparência e melhorar a integridade estrutural.

Ao compreender como e por que as linhas de malha se formam, você pode projetar peças que não apenas tenham uma aparência melhor, mas também tenham um desempenho mais confiável.

Na verdade, quando bem gerenciado, um linha de fusão – onde os fluxos se reúnem totalmente – podem ser quase invisíveis e mecanicamente fortes. O objetivo não é a eliminação total, mas otimização para força, durabilidade, e estética. Contate-nos Para maiores informações.

Perguntas frequentes

1. Qual é a diferença entre uma linha de malha, linha de solda, e linha de fusão?

Esses três termos são frequentemente usados de forma intercambiável, mas existem diferenças sutis:

Linha de malha: Formado quando duas frentes de fluxo se encontram em baixa temperatura ou pressão e não conseguem se fundir completamente, levando a uma linha fraca visível.

Linha de solda: Semelhante a uma linha de malha, mas normalmente resulta de duas frentes de fluxo separadas que se encontram de frente, frequentemente em portões ou vários pontos de injeção.

Linha de fusão: Um mais forte, ligação mais uniforme onde as duas frentes de fluxo se fundem suavemente com bom intertravamento molecular.

Resumidamente, linhas de fusão são o objetivo, enquanto linhas de tricô e solda são os defeitos a minimizar.

2. Como as linhas de malha afetam a resistência da peça?

Linhas de malha criam áreas de fraca ligação molecular, o que reduz resistência à tração e ao impacto. Quando uma peça sofre tensão – especialmente perto de uma linha de tricô – as rachaduras podem iniciar mais facilmente.

O grau de perda de resistência depende:

O tipo de material (amorfo vs.. plásticos semicristalinos).

O temperatura e pressão no ponto de convergência.

O presença de enchimentos, como fibras de vidro, que interrompem o fluxo do polímero.

Os engenheiros geralmente executam testes mecânicos como análise de tração ou flexão para quantificar a redução de resistência causada pelas linhas de malha.

3. As alterações no design do molde podem eliminar completamente as linhas de malha?

Não – mesmo o design de molde mais otimizado não consegue eliminar totalmente as linhas de malha, porque frentes de fluxo devem atender em algum lugar em qualquer cavidade preenchida. No entanto, design de molde pode controlar onde e como eles ocorrem.

Estratégias eficazes incluem:

Posicionar as portas de modo que as linhas de tricô se formem áreas não críticas.

Reduzindo bordas nítidas ou obstruções de fluxo.

Projetando espessura de parede equilibrada para garantir um fluxo uniforme.

Embora você não possa remover completamente as linhas de malha, um bom design de molde os torna invisível e estruturalmente inofensivo.

4. Por que os materiais reforçados com fibra são mais propensos a linhas de malha fracas?

Plásticos reforçados com fibra, como nylon cheio de vidro (PA-GF), são mais suscetíveis a linhas de malha fracas porque fibras não derretem. Quando as frentes de fluxo se encontram, a matriz termoplástica pode se fundir novamente, mas as fibras na interface permanecem não ligadas.

Isso cria microvazios e descontinuidades na área de malha, reduzindo a integridade estrutural. Usando fibras curtas, contas de vidro, ou enchimentos híbridos pode ajudar a melhorar a força de ligação nessas regiões.

5. Quais métodos de teste são usados para avaliar linhas de malha?

Engenheiros de qualidade usam vários métodos para identificar e avaliar linhas de malha:

Inspeção visual: Usando ampliação ou iluminação especial para detectar marcas de superfície.

Testes destrutivos: Cortando a linha da malha e analisando seções transversais ao microscópio.

Testes mecânicos: Medir a resistência à tração ou ao impacto em toda a área da malha.

Validação de simulação de fluxo: Comparando o comportamento da peça física com as previsões digitais do fluxo do molde.

Esses métodos ajudam a determinar se as linhas de malha são puramente cosméticas ou se comprometem desempenho mecânico.