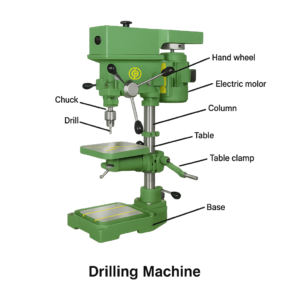

Кастинг е ефективен производствен процес, който включва инжектиране на разтопен метал под високо налягане във форми, за да се създаде прецизни и здрави компоненти. Въпреки че прилича на пластмасово инжекционно формоване, леенето на матрици е далеч по -сложно поради включените топлинни и механични напрежения. Тази сложност прави податлива на леене на матрици към различни дефекти, компрометиране на крайното качество на компонентите, ако не е правилно адресирано.

В това ръководство, Ще изследваме подробно различни видове дефекти на леене на матрици, техните причини, Практически решения, и съвети за превенция за подпомагане на инженерите, производители, и дизайнерите постигат постоянно висококачествени части от угасени.

Класификация на дефекти на леене на матрици

Дефектите на леене на умира обикновено попадат в две широки категории:

Вътрешни дефекти (невидим външно, но засягащ структурната цялост)

Повърхностни дефекти (Видимо външно и въздействащо качество на повърхността)

Нека разгледаме подробно всяка категория.

Вътрешни дефекти на леене на матрици

Вътрешните дефекти отслабват структурната цялост на изкопаемите части и често остават незабелязани без задълбочени проверки.

Порьозност на газ

Дефектите на порьозността на газа възникват, когато хванатите газове образуват мехурчета вътре в леенето, видими като кръгли или овални празнини след охлаждане.

причини:

Освобождаване на водород по време на охлаждане поради намалена разтворимост на газ.

Закачени газове от турбулентни метални потоци.

Газ, излъчван от прекомерни или неправилно използвани агенти за освобождаване на плесени.

Решения:

Използвайте топене или топене на вакуумно подпомагане при защитни газови атмосфери.

Уверете се.

Оптимизирайте параметрите на леене (скорост, температура, Система на портата).

Изберете висококачествени агенти за освобождаване на плесени и ги прилагайте пестеливо.

Порьозност на свиване

Порьозността на свиване възниква от неравномерното втвърдяване, образуване на вътрешни празнини или кухини поради обемно свиване на металите, докато се охлаждат.

причини:

Неадекватна дизайна на охлаждащата система.

Преждевременно отваряне на плесен.

Прекомерно високи температури на изливане.

Решения:

Проектиране на ефективни системи за гмуркане и щранг, които улесняват непрекъснатото хранене.

Прилагайте втрисане, Охлаждащи намотки, или ребра за управление на топлинното разсейване.

Оптимизирайте температурите на леене и процесите на втвърдяване.

Включвания

Включенията са примеси, хванати в кастинга, често от чужди материали или замърсяване с метали, което води до слаби точки.

причини:

Замърсени такси за пещ.

Лошо отстраняване на шлаки по време на приготвяне на метали.

Неподходящи агенти за освобождаване на плесени, съдържащи прекомерен графит.

Решения:

Използвайте високо пречистени метални такси.

Старателно почиствайте черните и умира редовно.

Правилно управлявайте и пречиствайте разтопените метали, премахване на шлаките усърдно.

Избягвайте или строго контролирайте агентите за освобождаване на формата на графит.

Повърхностни дефекти за леене на матрици

Тези дефекти засягат естетическото и качеството на повърхността на отливателните компоненти.

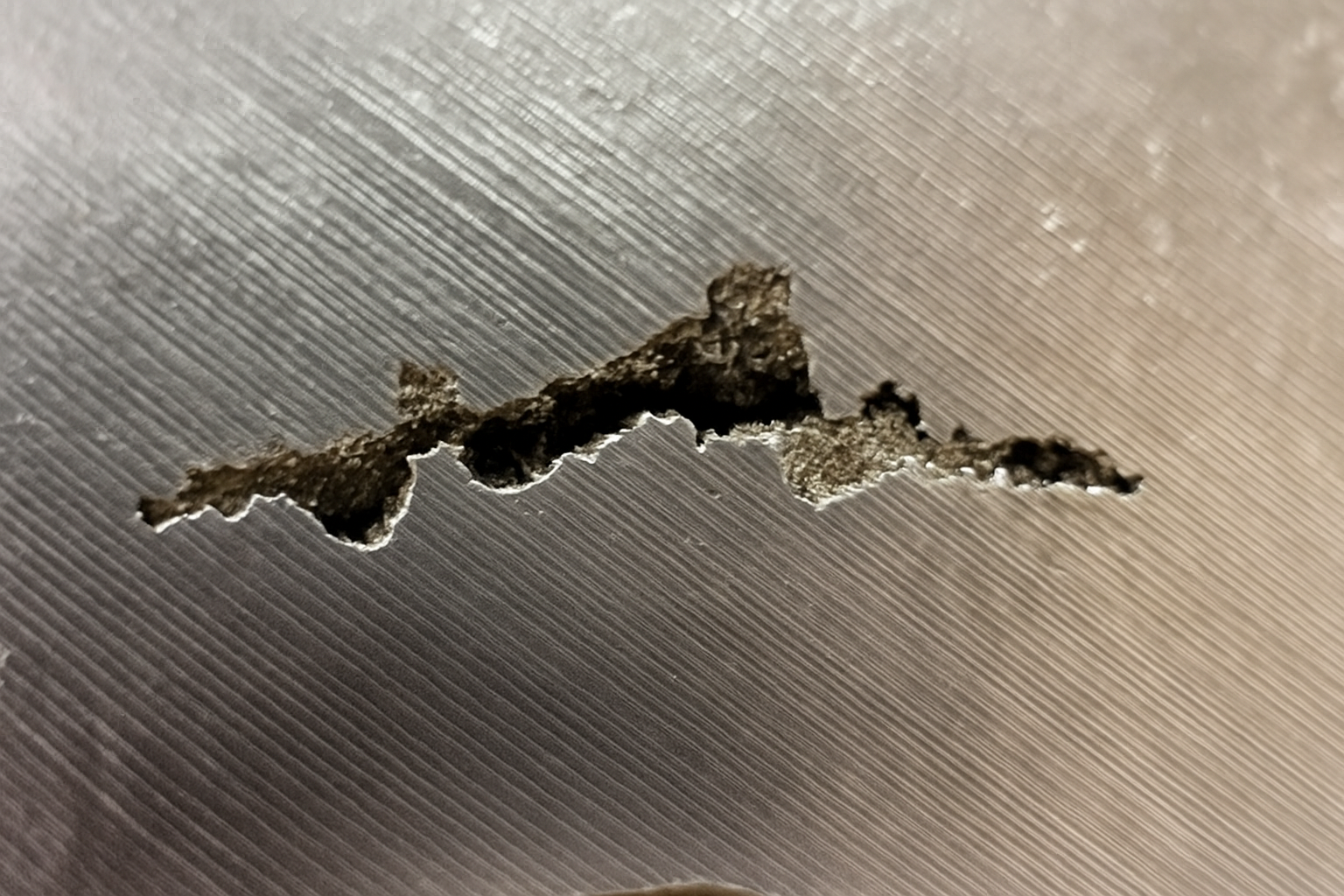

Пукнатини

Пукнатините се проявяват като линейни или нередовни счупвания, причинени от стрес по време на охлаждане или изхвърляне.

причини:

Остатъчен стрес от неправилен дизайн на компоненти.

Неправилен състав на сплав или метални свойства.

Сили за изхвърляне се прилагат неравномерно или твърде рано.

Решения:

Използвайте сплави, специално формулирани за предвиденото леене.

Дизайнерски отливки с балансирана и равномерна дебелина на стената.

Оптимизирайте геометрията на плесента и техниките на изхвърляне, за да намалите стреса.

Студено затворено

Студените затворени дефекти се появяват като линии в резултат на непълното сливане на разтопени метални фронтове.

причини:

Ниско разтопени метални температури или недостатъчна скорост на инжектиране.

Лошо проектирани системи за гетиране.

Решения:

Увеличаване на температурата на плесен и метал по подходящ начин.

Оптимизиране на налягането в инжектиране, Дизайн на портата, и конфигурации на бегачи.

Мрежови пукнатини

Мрежовите пукнатини наподобяват тънки, Модели на косата на повърхностите, Намаляване както на естетическата привлекателност, така и структурната цялост.

причини:

Груби или неправилно третирани повърхности.

Високи температури на пълнене, създаващи топлинни напрежения.

Неадекватна равномерност на температурата на кухината.

Решения:

Поливайте и поддържайте кухини редовно.

Поддържайте оптимални температури на плесен и термичен баланс, като използвате контролирани системи за охлаждане.

Влачи и запояване

Влаченията се появяват като линейни повърхностни драскотини, като има предвид, че запояването включва разтопения метал, залепващ прекомерно към кухината на матрицата.

причини:

Прегрял разтопен метал.

Повредени или неправилно приготвени повърхности на кухината.

Недостатъчни или неправилни ъгли на черновата.

Решения:

Уверете се, че кухините на матрицата са добре поддържани, полиран, и ремонтиран.

Прилагайте по подходящ начин агентите за освобождаване на формата по подходящ начин.

Регулирайте методите за изхвърляне и подобрете дизайна на Gating, за да избегнете триенето.

Светкавици

Светкавиците са тънки, Излишен материал, стърчащ от краищата на отливите части.

причини:

Високи скорости или налягане на инжектиране.

Нечисти или повредени линии за раздяла с матрица.

Недостатъчна сила на затягане.

Решения:

Оптимизирайте параметрите и температурите на инжектирането.

Поддържайте повърхностите на матрицата и осигурете адекватни сили на затягане.

Мехури

Блистерите се появяват като повърхностни мехурчета от хванати газове, причиняващи локализирано разширяване при високи температури.

причини:

Лош.

Бурни условия за пълнене.

Решения:

Подобряване на системите за изтръпване и вентилация.

Прецизно контрол на параметрите на леене като скорост и температура.

Деформация

Деформацията включва промени във формата или измерението от неправилно обработка или недостатъци на дизайна.

причини:

Неправилни практики за премахване на портата.

Ранно отваряне на мухъл.

Лоши конструктивни дизайни на кастинг.

Решения:

Оптимизирайте времето за отваряне на плесента и обработката на частта.

Редизайн Геометрия за леене, за да се осигури равномерно охлаждане и поддръжка по време на изхвърляне.

Марки за потоци

Маркировките на потока са неравномерни повърхностни модели, образувани по време на метален поток, често влияе върху естетиката и качеството на завършек.

причини:

Ниска температура на матрицата и налягане на пълнене.

Излишни смазочни материали или освобождаващи агенти.

Решения:

Регулирайте параметрите на температурата на матрицата и инжектирането.

Ограничете използването на агент за освобождаване на мухъл до необходимите суми.

Кратък пълнеж

Краткото пълнене възниква, когато металът не успее да запълни напълно матрицата, оставяйки непълни райони.

причини:

Ниска плавност или недостатъчно налягане в инжектиране.

Лошо проектирани системи за гетиране.

Решения:

Увеличете температурите, скорост на инжектиране, и натиск.

Системи за препроектиране на Gating за подобряване на пътя на металния поток.

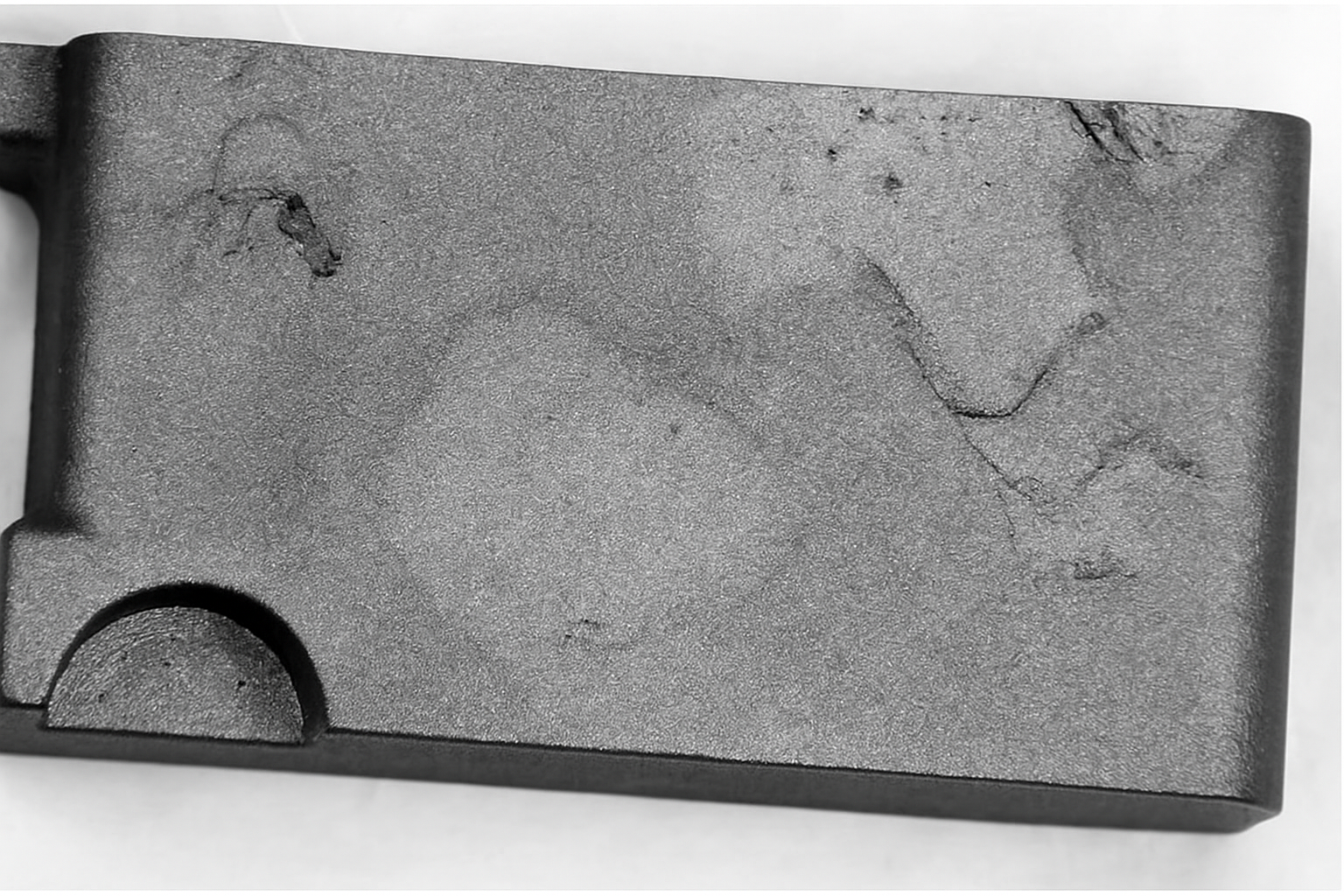

Ламинирания

Ламиниранията са резултат от разделяне на металния слой, обикновено се разкрива по време на довършителни процеси.

причини:

Бурни условия за пълнене.

Неправилен дизайн на Gating, причиняващ припокриващи се метални потоци.

Решения:

Оптимизирайте системата за гмуркане, за да постигнете гладък метален поток.

Наблюдавайте и контролирайте условията за пълнене щателно.

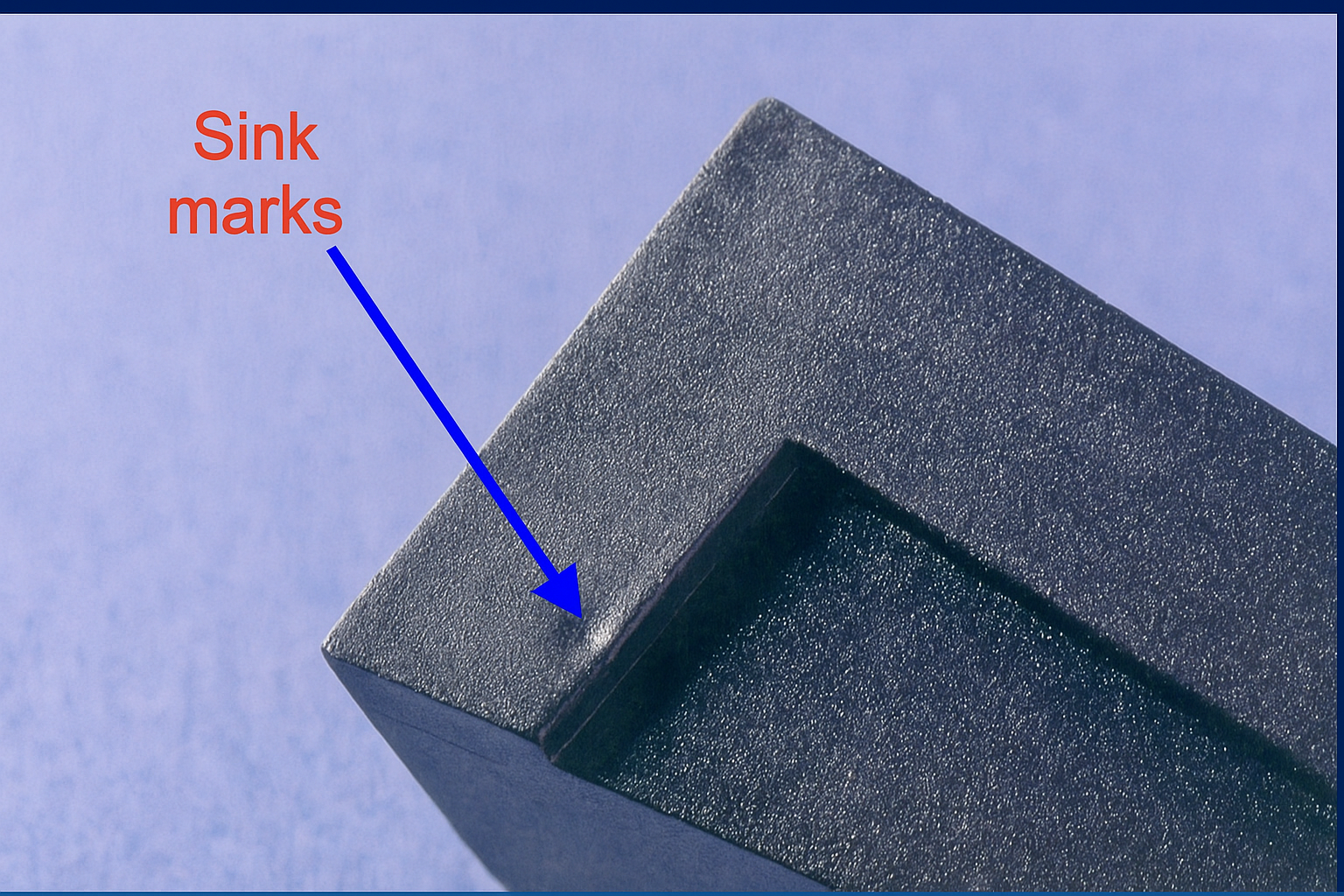

Потъва

Маркировките на мивката са депресии, появяващи се върху дебели участъци поради неправилно втвърдяване и охлаждане.

причини:

Ниско налягане на инжектиране или време за задържане на налягане.

Неравномерна дебелина на стената.

Решения:

Използвайте еднакви дебелини на стената в дизайна.

Увеличаване на времето за налягане и втвърдяване.

Съвети за избягване на дефекти на леене на матрици

За да се намалят цялостно дефектите, Следвайте тези критични най -добри практики:

Ефективна система за оценка на дефекти: Количествено определяне и наблюдение на дефектите непрекъснато, за да идентифицирате проблемните области рано.

Правилна дебелина на стената: Следвайте указанията за дебелина (напр., 1.5–2.5 mm алуминий, 1.0 mm цинк).

Предсказуемо време за запълване: Използвайте изчисленията на PQ², за да оптимизирате времето за запълване и параметрите на инжектиране.

Оптимални модели на метални потоци: Дизайнерски системи за гмуркане за гладко, контролиран метален поток.

Правилен контрол на температурата на матрицата: Поддържайте температурите на матрицата за идеален метален поток и охлаждане.

Заключение

Ефективно управлението на дефектите за леене на матрици е от съществено значение за постигането на висококачествени компоненти. Приемане на щателно планиране, Правилни принципи на проектиране, Строг контрол на качеството, и редовните подобрения на процесите значително намаляват дефектите и повишават надеждността на продукта. Партньорството с опитни производители като RapidDirect допълнително осигурява отлични резултати и надеждни компоненти.

Често задавани въпроси:

- Как можете да намалите дефектите на леенето?

Използвайте ефективна система за наблюдение на дефекти, Поддържайте правилните температури на леене, и оптимизирайте дизайна на плесента. - За какво е добро кастинг?

Идеален за автомобилни части, електронни корпуси, Декоративни тела, и компоненти, изискващи висока точност и сила. - Как премахвате порьозността в отливките?

Подобрете дизайна на плесени, Оптимизиране на вентилацията, Използвайте техники за вакуумно леене, и добавете азот към разтопения алуминий.