Контролирането на грапавостта на повърхността е от съществено значение за най-високо качество. Повърхностите са склонни да се износват по-бързо поради високото триене. Водят до увреждане на материала и развитие на дефекти. Прекъсванията по повърхността осигуряват потенциални места за започване на пукнатини и корозия. като има предвид, че, контролираната грапавост позволява образуването на правилна адхезия между субстрата и покриващия материал. По този начин, оставянето на довършителни работи на повърхността като опция за догадки изобщо не е препоръчително. Ако покритието на повърхността е важно за вашия продукт, това ръководство ви помага.

Грапавост на повърхността на CNC машинно обработени части

CNC обработка до голяма степен се определя от повърхностното покритие на детайла, както и от режещия инструмент. В по-голямата си част, „обработените“ повърхности се характеризират със средна грапавост Ra 3.2. На тези повърхности, се забелязват следи, оставени от режещите инструменти. Такива нива на грапавост могат да се използват за повечето компоненти. въпреки това, някои приложения изискват формиране на по-гладка повърхност върху третирания материал. Плъзгащите се компоненти се отличават с по-гладка повърхност. Ниското триене подобрява задоволително свойствата на износване. Тази гладкост в много случаи, означава, че детайлът ще се нуждае от допълнителни операции или операции като полиране, за да се получи желаното покритие.

Минимизирането на грапавостта на повърхността обикновено е скъпо. Понякога, по-желателно е повърхността да е по-неравномерна. например, триенето между стойка за седалка на велосипед и седалка на велосипед трябва да бъде относително високо. Така, седалката на велосипеда не се изплъзва от колчето на седалката на велосипеда, когато се използва. Това означава, че грапавостта може да не се постигне само чрез машинна обработка. Други харесват струене на мъниста, и въртящите се покрития също могат да добавят към текстурата на повърхността в едното или другото. Получената грапавост на повърхността обикновено зависи от операцията по обработка и всички последващи извършени процеси на довършителни работи.

Защо покритието на повърхността има значение в производството?

Грапавостта на повърхността на продукта е пропорционална на контактните точки на продукта с околната среда. Функционалното представяне на компонентите се определя от начина, по който са завършени. Нивото на грапавост определя и степента на ефективност на разработвания продукт.

Във всяко от приложенията, довършването на повърхността остава решаваща област на загриженост за инженерите. Гладката повърхност предлага по-надеждни резултати и по-малки толеранси за конструкцията на детайла. Измерванията на дефектите показват, че е възможно да се контролира повърхностно покритие и производствените процеси. Всички тези измервания дават разбиране за това как може да се подобри повърхностното инженерство.

Такива повърхностни покрития могат да повлияят на корозията и химическата устойчивост на използвания материал. Повишава естетиката на повърхността; подобрява адхезията на покритието; и, позволява електрическа проводимост. Контролът на грапавостта също намалява грапавостта и подобрява характеристиките на износване.

Как се измерва грапавостта на повърхността?

Грапавостта на повърхността се отнася до относителната текстура на повърхността на материала. Най-често използваният параметър за грапавост е параметърът Ra.

Три фактора оказват влияние върху характеристиките на повърхността: грапавост, вълнообразност, и лежеше. Всеки фактор определя как геометрията контролира контура на материала.

За измерване на параметрите на грапавостта на повърхността се използват различни скали. Това са директни подходи, индиректни подходи, и относителни методи.

Директните методи използват стилус, който се прекарва през профила на повърхността по начин, подобен на стилуса, показан на фигурата по-долу. Стилусът записва измерванията в посока, която е под прав ъгъл спрямо повърхността на изследвания материал.

Безконтактните методи използват вместо тях звукови вълни или оптични инструменти. Повърхностните профили могат да бъдат открити от светлинни сензори, микроскопи, или ултразвукови импулси.

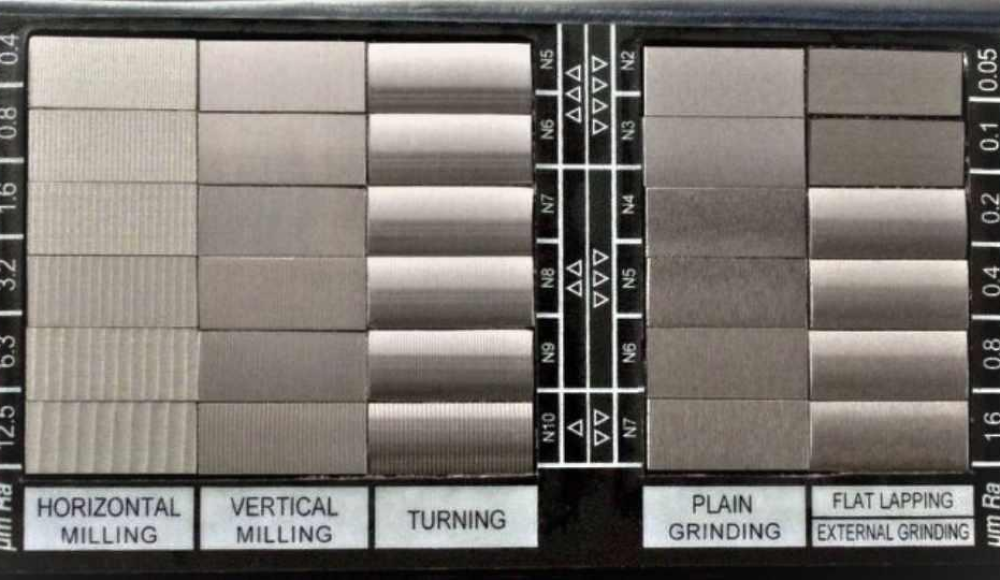

Методите за сравнение използват готови проби за грапавост за теста на допир. Производителите използват проби, които имат известни параметри на грапавост, за да ги сравнят с техните повърхности.

Техниките в процеса използват магнитни материали за определяне на грапавостта на повърхността. Индуктивните системи измерват електромагнитното разстояние от повърхността на материала.

Техники за оценка на грапавостта на повърхността

Има няколко подхода за прецизно измерване на грапавостта на повърхността. Тези техники са категоризирани в три основни типа:

- Техники за профилиране: Сонда с висока разделителна способност измерва грапавостта на повърхността на даден материал. Този метод изглежда като работа с фина игла на фонограф. Съвременните CNC сонди може да нямат вида чувствителност, необходим за измерване.

- Областни техники: Тези методи предоставят статистическа информация за определени повърхностни площи. Примери за горното са оптичното разсейване, ултразвуково разсейване, сонди за капацитет, и други.

- Микроскопски техники: Предвиденият подход се основава на разликите в контраста на повърхностните фази. Помага за идентифициране на грапавостта и гладкостта на материала, и наличието на хребети или падини до голяма степен.

Символи и съкращения, използвани в диаграмите за грапавост на повърхността

Докато изследвате символите за обработка на повърхността, появяват се няколко съкращения за измерване на повърхностното покритие, включително:

- Ра – Средна грапавост на повърхността.

- Риск– Изкривяване

- Rq – средноквадратична грапавост

- Рку– ексцес

- Rz – средна стойност на максималната височина на профила

- Rmax– Дълбочина на символа за грапавост

Ключови параметри

Ра (Средна грапавост на повърхността):

Често наричан CLA или AA. Ra е средноаритметичната стойност на действителната грапавост на профила около централната линия. Ra се използва за оценка на покритието на повърхността.

Rmax (Максимална дълбочина на грапавостта):

Rmax определя височината от най-високата до най-ниската точка. Този параметър е полезен за откриване на недостатъци като изпъкналост и драскотина и резултатът показва по-висока чувствителност в сравнение с Ra.

Rz (Средна максимална надморска височина на профила):

Rz определя средната стойност на петте най-големи вертикални разстояния между върха и дъното на вълните. Този подход елиминира шансовете Ra да пропусне, докато въвежда данните.

Таблица за преобразуване на покритието на повърхността

Тази диаграма сравнява различни скали за грапавост на повърхността за производствени процеси, включващи няколко често използвани съкращения:

| Ра (микрометри) | Ра

(микро инча) |

RMS (микро инча) | CLA (Н) | Rt (микрони) | Дължина на изрязване (инча) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 0.3 |

Диаграма за грапавост на повърхността Cheat Sheet

Мамящият лист предоставя бърза справка за разбиране на различни повърхностни покрития и техните приложения:

| Микрометри Рейтинг | Оценка в микроинчове | Приложения |

| 25 | 1000 | Груб, нискокачествени повърхности от рязане с трион, и грубо коване, подходящ за необработени зони. |

| 12.5 | 500 | Груб, нискокачествени повърхности от грубо подаване и тежки срезове, включително обръщане, фрезоване, и смилане. |

| 6.3 | 250 | Повърхностите, получени в резултат на шлайфане и фрезоване, се използват за почистване на повърхности с изисквания за напрежение. |

| 3.2 | 125 | Препоръчва се за части, подложени на вибрации, товари, и висок стрес. |

| 1.6 | 63 | Добрият завършек се получава при контролирани условия, включващи фини подавания и високи скорости. |

| 0.8 | 32 | Висококачествено покритие, което се нуждае от строг контрол, предпочитан за продукти, които не изискват непрекъснато движение. |

| 0.4 | 16 | Висококачествени повърхности от шкурка или грубо хонинговане, са важни за гладкостта. |

| 0.2 | 8 | Фини повърхности, произведени чрез прилепване, полиране, или усъвършенстване, се използват там, където са необходими плъзгащи се повърхности. |

| 0.1 | 4 | Рафинираната повърхност се предлага чрез прилепване или хонинговане, обикновено за задължителни изисквания за проектиране. |

| 0.05 | 2 | Повечето рафинирани повърхности за чувствителни прецизни измервателни блокове се постигат чрез най-фините методи за довършителни работи. |

Фактори, влияещи върху грапавостта на повърхността

Обработките на повърхността зависят от следните фактори Типът на режещия инструмент, скорост на подаване, дълбочина на рязане, скорост на рязане, и вида на обработвания материал. Следните ключови елементи играят важна роля:

Тип на използваната охлаждаща течност

Охлаждащите течности подобряват повърхностното покритие и живота на инструментите, използвани в процеса на обработка. Те също така помагат за премахване на триенето по време на целия процес. Грапавостта се създава от топлината, която се произвежда по време на процеса на CNC обработка.

Охлаждащата течност с по-високо налягане е по-добра за повърхностното покритие на детайла, но не винаги е ефективна. Понякога наистина е полезно да се използва най-нискокачествената охлаждаща течност, на която един автомобил е способен. Този подход намалява грапавостта и е достъпен. Той също така намалява замърсяването, като същевременно удължава живота на инструментите.

Параметри на рязане

Параметрите на рязане са много важни за правилното покритие на повърхността. Те се състоят от скорост на подаване, дълбочина на рязане, и скорост на рязане.

Следователно, беше наблюдавано, че увеличаването на скоростта на рязане обикновено води до намалена грапавост на повърхността. От друга страна, увеличаването на дълбочината на среза увеличава стойността на максималната грапавост. По-високата скорост на подаване обикновено води до намалена средна грапавост.

Всички операции на рязане намаляват грапавостта на повърхността чрез флуиди за рязане. Те намаляват температурата на инструмента и контактната повърхност при рязане. освен това, проникването на течност помага да се намали взаимодействието между инструмента и детайла.

Видове процеси на обработка

Процесът на обработка има силен ефект върху грапавостта на повърхността. Два основни параметъра управляват това: скорост на подаване и скорост на рязане.

Интересно, в CNC струговане и двата параметъра оказват влияние върху покритието на повърхността. Увеличаването на скоростта на подаване води до голямо увеличение на грапавостта на повърхността. По-високите скорости на рязане водят до по-добро покритие през повечето време.

Вибрации

Следователно, вибрациите от износени или неизносени инструменти влияят върху повърхността на обработвания детайл. Повърхностното покритие се влияе от износени инструменти, тъй като те премахват материала по начин, който води до неравности по повърхността.

Честотата и амплитудата на вибрациите определят качеството на повърхността на вибриращите части. Тъй като амплитудата на синусоидалната вълна се увеличава, средните нива на грапавост се вдигат. Промяната в честотата на вибрациите има малко влияние върху общата гладкост на повърхността.

Тези фактори заедно определят крайното покритие на повърхността на детайла. Така, важно е да се признае тяхното въздействие за подобряване на функционирането.

Заключение

Поддържането на грапавостта на повърхността е много скъпо и трудно в повечето съвременни индустрии. Повърхностното покритие зависи от степента на повърхностно втвърдяване. Topsbest предлага качествени решения за довършителни повърхности на разумни цени. Нашите специалисти знаят как да осигурят необходимите стандарти на повърхността по зададените спецификации.

На върховете, подробният доклад за проверка на размерите гарантира стандартни резултати. Предлагаме разнообразни опции за довършителни работи, включително анодиране, галванопластика, бластиране на мъниста, полиране, четкане, и много други. Качеството на услугите осигурява по-високо качество и удовлетворение от услугите по заявка. Имаме необходимите умения и инструменти, за да подобрим вашите продукти, ако това е, което ви е необходимо. Свържете се с нас чрез имейл днес, защото нашият екип винаги е в готовност.

1 мисъл за "Грапавина на повърхността: Разбиране на повърхностното покритие в производството”