Ръбовете са толкова важни за дизайна на части за сглобяване, колкото и за други характеристики, независимо от размера им. Дори леко отклонение в ръба между два компонента може да повлияе на тяхното прилягане. Видове ръбове, като скосяване и филета, предоставят различни предимства, които подобряват позиционирането на детайла и неговата мобилност.

Фаските са наклони между две части, използва се за минимизиране на бързата промяна в контура и минимизиране на стреса. За намаляване на напрежението в местата на свързване на филетата, където се съединяват две повърхности, филетата са оптимални. Тези части са подложени на големи натоварвания и циклична употреба. Така, важно е да знаете кога да използвате филет и кога фаска. Нека да влезем в него.

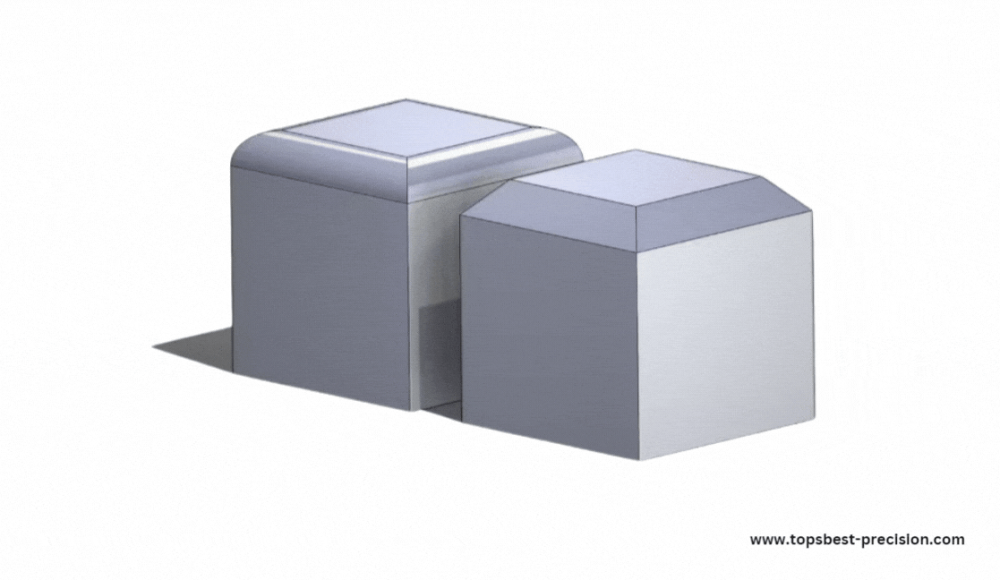

Разбиране на филетата

В механичен дизайн, филе означава заоблените области на част, които могат да бъдат вътрешни или външни на ръба. Филетите обикновено се прилагат от машинисти върху тези ръбове, за да се сведе до минимум напрежението върху частите. Има предимно три вида филета, използвани в инженерството: митра, вдлъбнат, и изпъкнал. Вътрешните ръбове имат фили, обикновено вдлъбнати, докато външните ръбове имат изпъкнали филета.

Основната причина за прилагане на филе е да се разпредели натоварването върху по-голяма повърхност, така че да няма локализирана концентрация на натоварване, което води до ранна повреда. освен това, където ръбовете трябва да бъдат счупени и стресът трябва да бъде намален, филетата са идеалното решение както за здравина, така и за плавно преминаване на частите.

Дефиниране на фаски

Фаската е счупване. Дефинира се като конус или a фаска направено до ъгъла на част, докато филето е извито прекъсване. Фаските обикновено са прави и са предназначени да осигурят бърза промяна на посоката на ръбовете на две повърхности. Те са особено полезни в онези области, които са подложени на доста високи натоварвания по ръба, тъй като позволяват по-добър контрол на концентрациите на напрежение.

освен това, фаските често се използват както на вътрешните, така и на външните ръбове на компонентите. Обикновено се правят под ъгъл от 45 градуса. Те изглеждат удобни, когато става въпрос за завършване на ръбове на отвори след пробиване и осигуряване на точното прилягане на главата на винта. Освен това, фаските се използват при проектирането на компоненти, където се изискват ясни и добре дефинирани ръбове, тъй като те могат да издържат на разпределението на напрежението много по-добре от филетата. например, използването на по-големи фаски под такива ъгли като 60 градуса се препоръчва особено при подравняване на болтове/винтове.

Съображения за дизайн за Fillet Vs. фаска

Определяне, дали да се използват филета или фаски в дизайна е от решаващо значение, защото и двете влияят на функционалността и цената на проекта. Правилното решение води до повишена ефективност на частта, докато грешното решение води до увеличаване на разходите и намален полезен живот на компонента. Крайният избор се основава главно на характеристиките на дизайна на частта и нейната производствена осъществимост.

Фаска за отвори и крепежни елементи

Когато правите отвори за крепежни елементи като болтове или винтове, фаската е перфектна. Фаската има наклон, който води крепежния елемент в отвора без много усилия при поставяне на крепежния елемент. въпреки това, когато става въпрос за прилагане на филет в тези случаи, това може да попречи на свободното движение на щифта. По този начин, скосяването е предпочитано за приложения за лекота и ефективност на крепежния елемент.

Безопасност и остри ръбове

Почистването е от съществено значение за избягване на инциденти и за увеличаване на издръжливостта на компонентите. Използването на филета е оптимално за създаване на промяна на повърхността, докато фаските могат да се използват за елиминиране на остри ръбове. Освен това, инженерите използват фаски, за да проектират леко прекъсване на острите ръбове. Така, потребителите имат начин да избягват остри и несъвършени повърхности.

Външни ръбове

Докато се използват както филета, така и фаски, се прилагат най-вече към външните ръбове на разглежданата част, в зависимост от функционалните и/или естетически изисквания за дизайн. Фаските най-често се прилагат за заобляне на остри ъгли, докато филетите предлагат по-гладък и заоблен ъгъл, който може да бъде естетически приятен. освен това, филетата могат да сведат до минимум концентрациите на напрежение.

Облекчаване на стреса с филета

Филетите обикновено се използват, когато е необходимо облекчаване на напрежението, особено по краищата на компонента. Закръгляването на краищата на филетата спомага за равномерното разпределяне на напрежението. Размерът на радиуса на филето е критичен – колкото по-големи са радиусите на филето, толкова по-малко стрес се облекчава, обаче, тези параметри влияят на външния вид на частта, и изпълнение.

Вътрешни ъгли при CNC обработка

CNC обработка се характеризира с използване на режещи инструменти. Изключително предизвикателство е да се произвеждат остри вътрешни ъгли поради природата на въртящия се инструмент. Следователно, филетата са задължителни за тези зони. Препоръчително е да използвате радиус на филета по-голям от този на режещия инструмент, за да намалите шансовете за износване на инструмента по време на процеса на обработка.

Скосени повърхности

Фаските обикновено се прилагат върху наклонени равнини под определени ъгли, особено при съединяване на части или където се изисква естетика. Те придават чист и спретнат вид и се използват главно за обезостряне на ръбове. Допълнително, скосяванията се използват за въвеждане на отвори с резба и премахване на грани.

Филета върху ъглови повърхнини

За части с ъглови или наклонени повърхности, в 3-осната обработка като цяло, филетата се добавят, за да се направи плавен преход между краищата. Филетите могат да подобрят естетическата привлекателност на частта и също така да осигурят допълнителна здравина, тъй като придава кръгъл вид, който е по-приятен за окото.

Вземане на решение за радиус на филе

Правилният избор на радиус на филета е от решаващо значение, тъй като, косвено влияе върху работата на частта. По-големият радиус спомага за разпределението на напрежението, което намалява шансовете за частична повреда, но прави дизайна малко предизвикателен.

Разлики между филет и фаска

От решаващо значение е да се знаят разликите между филето и фаската, когато става въпрос за проектиране и производство на продукти. Ето таблица, която показва сравнението между филета и фаската, което ще помогне на читателите да направят разлика между двете.

Таблица: Филета Vs. Фаски.

| Параметър | Филе | фаска |

| Разходи за обработка | Филетите обикновено са по-скъпи поради допълнителната сложност на обработката и времето, необходимо за извити повърхности. | Фаските са по-рентабилни, тъй като включват по-прости разфасовки и изискват по-малко прецизност от филетата. |

| Време за обработка | Създаване на гладка, извитият ръб изисква повече време, особено за големи радиуси. Типичното време за обработка на филе може да се увеличи с 20-30%. | Скосяването отнема по-малко време за обработка, често намалява времето за обработка с 10-15% в сравнение с филетата, правейки ги по-бързи за производство. |

| Режещи инструменти | Филетите изискват специфични инструменти за радиус, често води до смяна на инструмента въз основа на желаната кривина. Стандартният радиус на инструмента варира от 2-5 мм. | Фаските могат да се обработват с помощта на стандартни режещи инструменти. Един единствен инструмент може да произведе скосявания под различни ъгли, като 30°, 45°, или 60°. |

| Разпределение на стреса | Филетата разпределят напрежението върху по-голяма повърхност, намаляване на концентрацията на стрес с приблизително 50% в сравнение с острите ръбове. | Фаските фокусират напрежението върху по-малки зони. Концентрацията на напрежението при скосените ръбове може да бъде 1.5-2 пъти по-висока от тази на филирана повърхност. |

| Естетичен външен вид | Филетата осигуряват по-гладка, по-привлекателен визуално преход между повърхностите, идеален за части, изискващи полиран вид. | Фаските предлагат по-технически, външен вид с остри ръбове, често се използва за части, където естетиката не е от голямо значение. |

| Безопасност | Филетата създават заоблени, гладки ръбове, правейки частите по-безопасни за работа, и намаляване на риска от нараняване с до 90% в сравнение с острите ръбове. | Фаските оставят остри ъгли, които могат да представляват риск за безопасността по време на работа. Необходими са допълнителни грижи, за да се избегнат потенциални порязвания или ожулвания. |

Решения за минимизиране на разходите за филета и фаски

Филетите и фаските подобряват както формата, така и функционалното прилягане на детайла. Но, те увеличават времето, необходимо за обработка на детайла, а оттам и производствените разходи. Ето някои начини, които могат да бъдат приети за намаляване на тези разходи:

1. Минимизиране на тесните толеранси

Колкото по-точно, и най-простият дизайн, толкова по-добре изглеждат. Очевидно, колкото по-високи са зададените граници на толеранс, толкова по-високи могат да бъдат производствените разходи, когато става въпрос за проверка на фаски. Както беше споменато по-горе, може да се позволи да има малко по-големи толеранси за размерите, и, следователно, възможно е да се намалят честотата на проверката и разходите за нея.

2. Оценете обема на производството

Факторите, които осигуряват икономически предимства на фаските или филетата, зависят от количеството произведени части. В частност, филета, или фаски, когато се използва в производството на малък брой части, не са много икономични. Тъй като всяка част е сравнително скъпа. въпреки това, при производство на части в по-голям мащаб, пределните разходи за единица са сравнително по-ниски, така че тук е логично да се прилагат фаски или филета.

Вземане на решение между Fillet и Chamfer: Области на загриженост

Изборът между филета и фаска често е труден за машинистите. По-долу са ключови съображения, които ще ви помогнат в процеса на вземане на решения.

Време за обработка

В ситуации, когато размерът на фаските не позволява използването на специално оборудване, фаските обикновено се правят по-лесно ръчно. Но при CNC обработка, разликата във времето не е много значителна, става въпрос най-вече за подмяна на инструмент, а не за време за обработка.

цена

Като правило, фаските са по-евтини в сравнение с филетите. По отношение на разходите, възможно е да се каже, че използването на фаски е по-полезно, ако разходите се разглеждат като основна грижа за дадения проект.

Привлекателност

Фаските понякога се заменят с филета, защото придават по-добър вид на дизайна в сравнение с фаските. Индустриалните дизайнери използват филета доста често, защото тези видове форми изглеждат много добре, когато са включени в дизайна на продукт.

Устойчивост на ръжда

Филетите могат да свършат по-добра работа за предотвратяване на появата на ускорена ръжда, отколкото фаските. Позволява еднаква дебелина на слоя, важно при нанасяне на дебели слоеве, така че да се свържат добре с основата за антикорозионни покрития.

Разпределение на стреса

В случай на дизайни, които се нуждаят от равномерно разпределение на напрежението, тогава са полезни филетата. Разпръсква стреса върху по-голяма площ, и рискът от наличие на слаби зони в сравнение с фаските е минимален.

Функционалност на дупките

Ако целта на дупките във вашия дизайн е различна, тогава вашето решение ще бъде различно. Ако дупката е за поставяне на щифтове или за завинтване на винтове и болтове, фаските обикновено са по-добри във функционалната полезност.

Заключение

Филетите са много полезни за минимизиране на концентрацията на напрежение, като по този начин предотвратяват деформация, докато фаските предлагат гъвкавост в свързващите части. Познаване на разликите между филетата, и фаски, е от решаващо значение при определянето на дизайна и последващите процеси, които биха били подходящи за конкретния проект. Това може да доведе до ефективно и ефикасно генериране на висококачествени резултати на по-ниска цена.

Ако все още се съмнявате дали да изберете филета или фаски, нашите инженери ще ви напътстват по кой път да поемете с вашия обработени части. Качете вашите CAD файлове днес, и нека започнем вашия проект сега!

2 мисли за "Разбиране на разликата между филето и фаската”