Fundición es un proceso de fabricación eficiente que implica inyectar metal fundido bajo alta presión en moldes para crear componentes precisos y robustos. Aunque se asemeja a la moldura de inyección de plástico, La fundición a la matriz es mucho más compleja debido a las tensiones térmicas y mecánicas involucradas. Esta complejidad hace que el lanzamiento de la matriz sea susceptible a varios defectos, comprometiendo la calidad final de los componentes si no se abordan correctamente.

En esta guía, Exploraremos a fondo los diferentes tipos de defectos de fundición de troqueles, sus causas, soluciones prácticas, y consejos de prevención para ayudar a los ingenieros, fabricantes, y los diseñadores logran piezas fundidas de alta calidad..

Clasificación de defectos de fundición de troquel

Los defectos de fundición de die generalmente se dividen en dos amplias categorías:

Defectos internos (Invisible externamente pero que afecta la integridad estructural)

Defectos superficiales (visible externamente e impactando la calidad de la superficie)

Exploremos cada categoría en detalle.

Defectos internos de fundición

Los defectos internos debilitan la integridad estructural de las piezas fundidas y a menudo pasan desapercibidas sin inspecciones exhaustivas.

Porosidad de gas

Los defectos de la porosidad del gas ocurren cuando los gases atrapados forman burbujas dentro de la fundición, visible como vacíos redondos u ovales después de enfriar.

Causas:

Liberación de hidrógeno durante el enfriamiento debido a la disminución de la solubilidad de gases.

Gases atrapados de los flujos de metal turbulentos.

Gas emitido por agentes de liberación de moho excesivos o de uso incorrecto.

Soluciones:

Utilice la fusión o la fusión asistida por vacío bajo atmósferas de gas protectores.

Asegúrese de que los lingotes de metal estén limpios y secos antes de derretirse.

Optimizar los parámetros de fundición (velocidad, temperatura, sistema de compuerta).

Elija agentes de liberación de moho de alta calidad y aplíquelos con moderación.

Porosidad de contracción

La porosidad de contracción surge de la solidificación desigual, Formando vacíos o cavidades internas debido a la contracción volumétrica de los metales a medida que se enfrían.

Causas:

Diseño inadecuado del sistema de enfriamiento.

Abertura de molde prematuro.

Temperaturas de vertido excesivamente altas.

Soluciones:

Diseño de compras eficientes y sistemas ascendentes que facilitan la alimentación continua.

Implementar escalofríos, bobinas de enfriamiento, o costillas para manejar la disipación de calor.

Optimizar las temperaturas de fundición y los procesos de solidificación.

Inclusiones

Las inclusiones son impurezas atrapadas dentro del casting, a menudo de materiales extraños o contaminación por metales, resultando en puntos débiles.

Causas:

Cargos de horno contaminado.

Mala eliminación de escoria durante la preparación del metal.

Agentes inapropiados de liberación de moho que contienen grafito excesivo.

Soluciones:

Use cargas de metal altamente purificadas.

Limpiar completamente los cucharones y muere regularmente.

Gestionar y purificar adecuadamente los metales fundidos, eliminar escorias diligentemente.

Evite o controle estrictamente a los agentes de liberación de moldes a base de grafito.

Defectos de fundición de troqueles superficiales

Estos defectos afectan la calidad estética y superficial de los componentes fundidos.

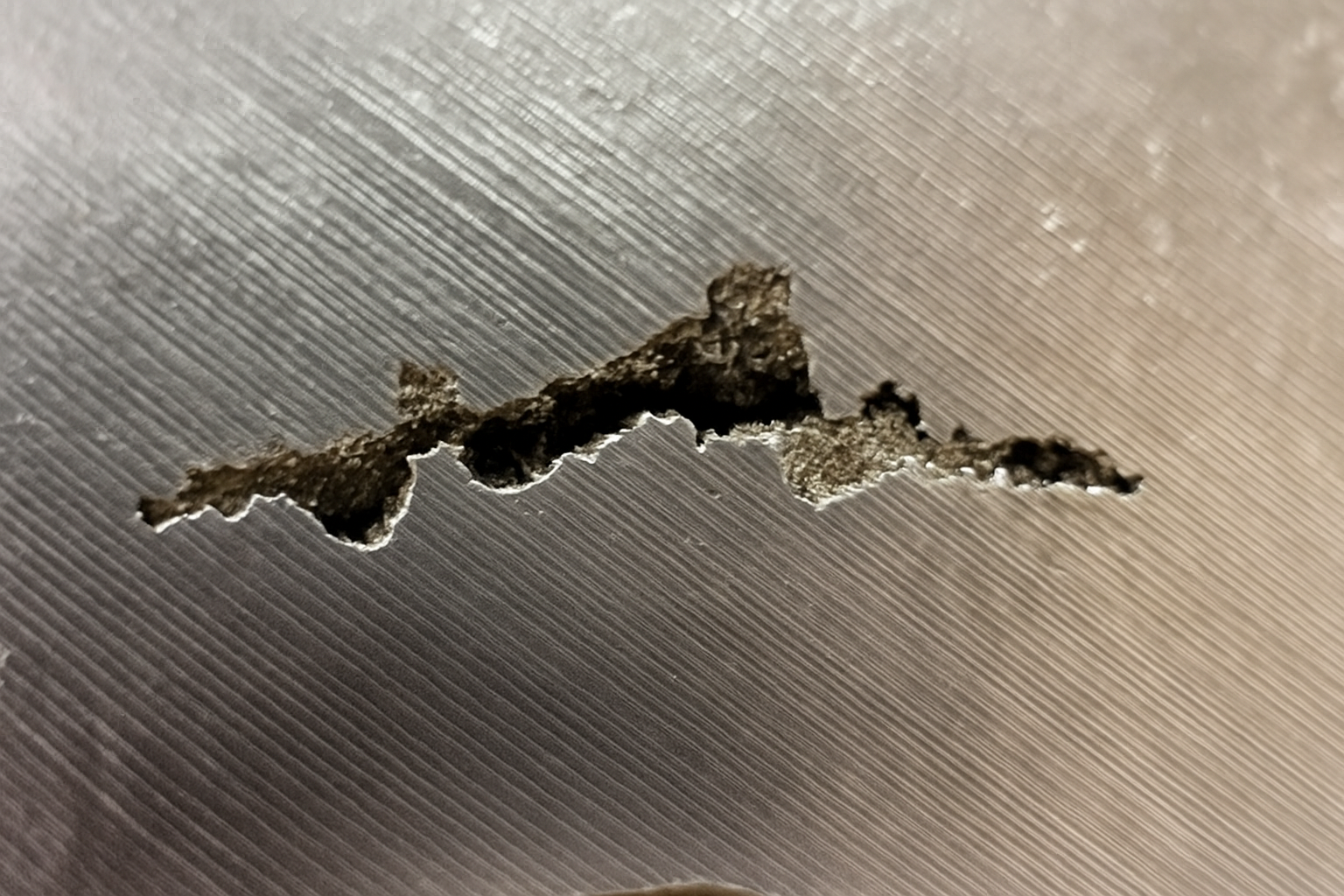

Grietas

Las grietas se manifiestan como roturas lineales o irregulares causadas por el estrés durante el enfriamiento o la expulsión.

Causas:

Estrés residual del diseño inadecuado de componentes.

Composición de aleación incorrecta o propiedades metálicas.

Las fuerzas de eyección se aplicaron de manera desigual o demasiado temprano.

Soluciones:

Use aleaciones formuladas específicamente para la fundición prevista.

Castings de diseño con espesores de pared equilibrados y uniformes.

Optimizar las técnicas de geometría y eyección de moho para reducir el estrés.

Cerrado en frío

Los defectos cerrados en frío aparecen como líneas resultantes de la fusión incompleta de los frentes de metal fundido.

Causas:

Bajas temperaturas de metales fundidos o velocidad de inyección insuficiente.

Sistemas de activación mal diseñados.

Soluciones:

Aumentar las temperaturas de moho y metales adecuadamente.

Optimizar la presión de inyección, diseño de la puerta, y configuraciones de corredores.

Grietas en la red

Las grietas de la red se parecen a la delgada, Patrones de línea de línea en superficies, Reducir tanto el atractivo estético como la integridad estructural.

Causas:

Superficies de troqueles ásperos o tratados incorrectamente.

Altas temperaturas de llenado que crean tensiones térmicas.

Uniformidad de temperatura de la cavidad inadecuada del troquel.

Soluciones:

Pulir y mantener las cavidades regularmente.

Mantener temperaturas óptimas del moho y equilibrio térmico utilizando sistemas de enfriamiento controlados.

Arrastre y soldadura

Los arrastre aparecen como rasguños de superficie lineal, Mientras que la soldadura implica el metal fundido que se adhiere en exceso a la cavidad del troquel.

Causas:

Metal fundido sobrecalentado.

Superficies de cavidad dañadas o preparadas incorrectamente.

Ángulos de borrador insuficientes o incorrectos.

Soluciones:

Asegúrese de que las cavidades de la matriz estén bien mantenidas, pulido, y reparado.

Aplicar agentes de liberación de moho de alta calidad adecuadamente.

Ajustar los métodos de eyección y mejorar los diseños de activación para evitar la fricción.

Destellos

Los flashes son delgados, exceso de material que sobresale de los bordes de las partes fundidas.

Causas:

Altas velocidades o presiones.

Líneas de despedida de matriz inmunda o dañada.

Fuerza de sujeción insuficiente.

Soluciones:

Optimizar los parámetros y temperaturas de inyección.

Mantenga las superficies de los troqueles y garantice fuerzas de sujeción adecuadas.

Ampollas

Las ampollas aparecen como burbujas de superficie de gases atrapados que causan expansión localizada a altas temperaturas.

Causas:

Pobre ventilación que conduce a bolsillos de aire atrapados.

Condiciones de llenado turbulento.

Soluciones:

Mejorar los sistemas de activación y ventilación.

Controlar con precisión los parámetros de fundición como la velocidad y la temperatura.

Deformación

La deformación implica cambios de forma o dimensión de fallas de manejo o diseño inadecuado.

Causas:

Prácticas de eliminación de puerta incorrectas.

Abertura de molde temprano.

Palos diseños de fundición estructural.

Soluciones:

Optimizar el tiempo de apertura del molde y el manejo de piezas.

Rediseñe la geometría de fundición para garantizar un enfriamiento y soporte uniformes durante la expulsión.

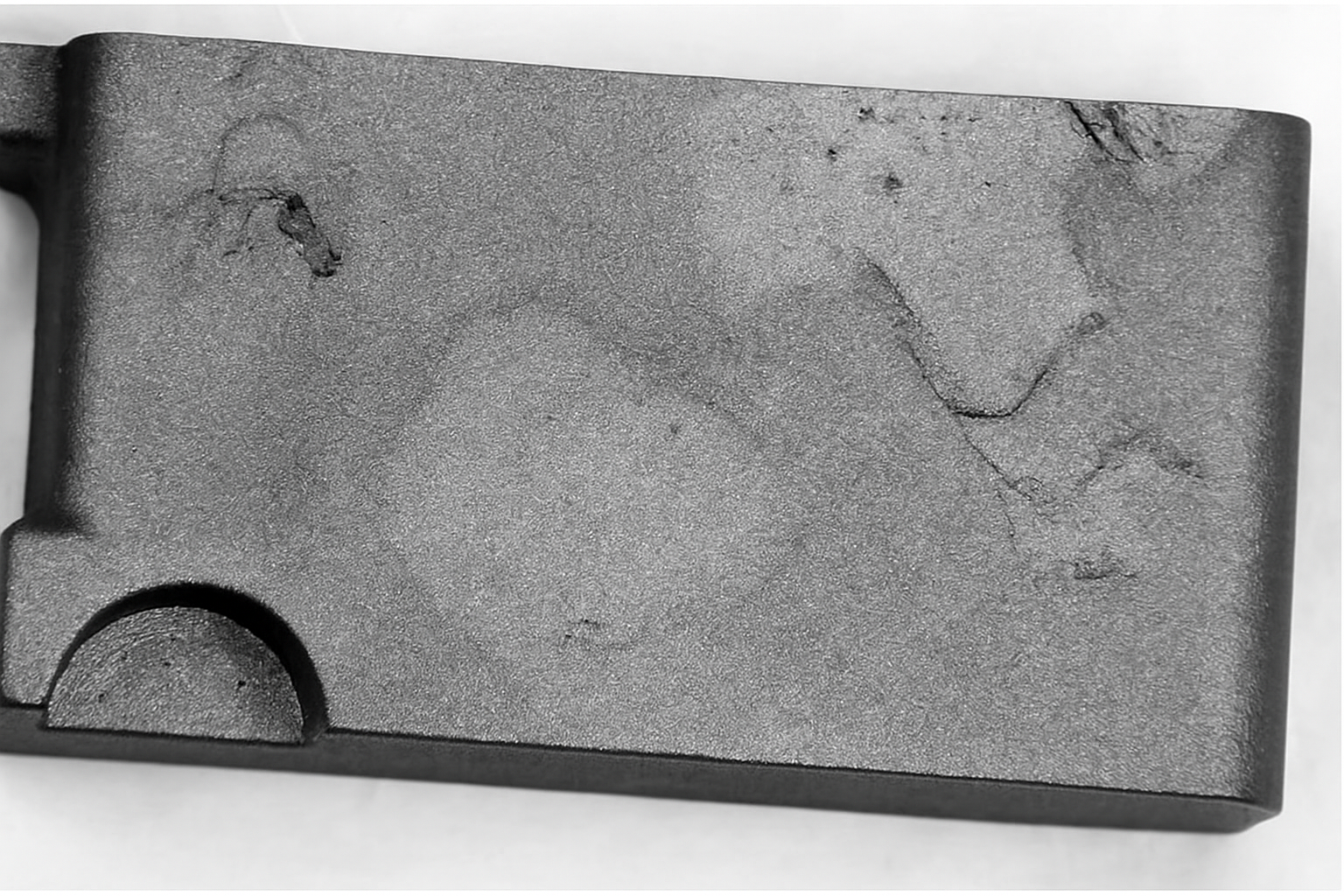

Marcas de flujo

Las marcas de flujo son patrones de superficie desiguales formados durante el flujo de metal, A menudo afecta la estética y la calidad de acabado.

Causas:

Presiones de baja temperatura y relleno.

Exceso de lubricantes de moho o agentes de liberación.

Soluciones:

Ajustar los parámetros de temperatura y inyección.

Limite el uso del agente de liberación de moho a las cantidades necesarias.

Relleno corto

El relleno corto ocurre cuando el metal no puede llenar el dado por completo, Dejando áreas incompletas.

Causas:

Baja fluidez o presiones de inyección insuficientes.

Sistemas de activación mal diseñados.

Soluciones:

Aumentar las temperaturas, velocidades de inyección, y presiones.

Rediseñe los sistemas de activación para mejorar las rutas de flujo de metal.

Laminaciones

Resultado de las laminaciones de la separación de la capa metálica, típicamente descubierto durante los procesos de acabado.

Causas:

Condiciones de llenado turbulento.

Diseño de activación incorrecta que causa flujos de metal superpuestos.

Soluciones:

Optimizar el sistema de activación para lograr un flujo de metal suave.

Monitorear y controlar las condiciones de llenado meticulosamente.

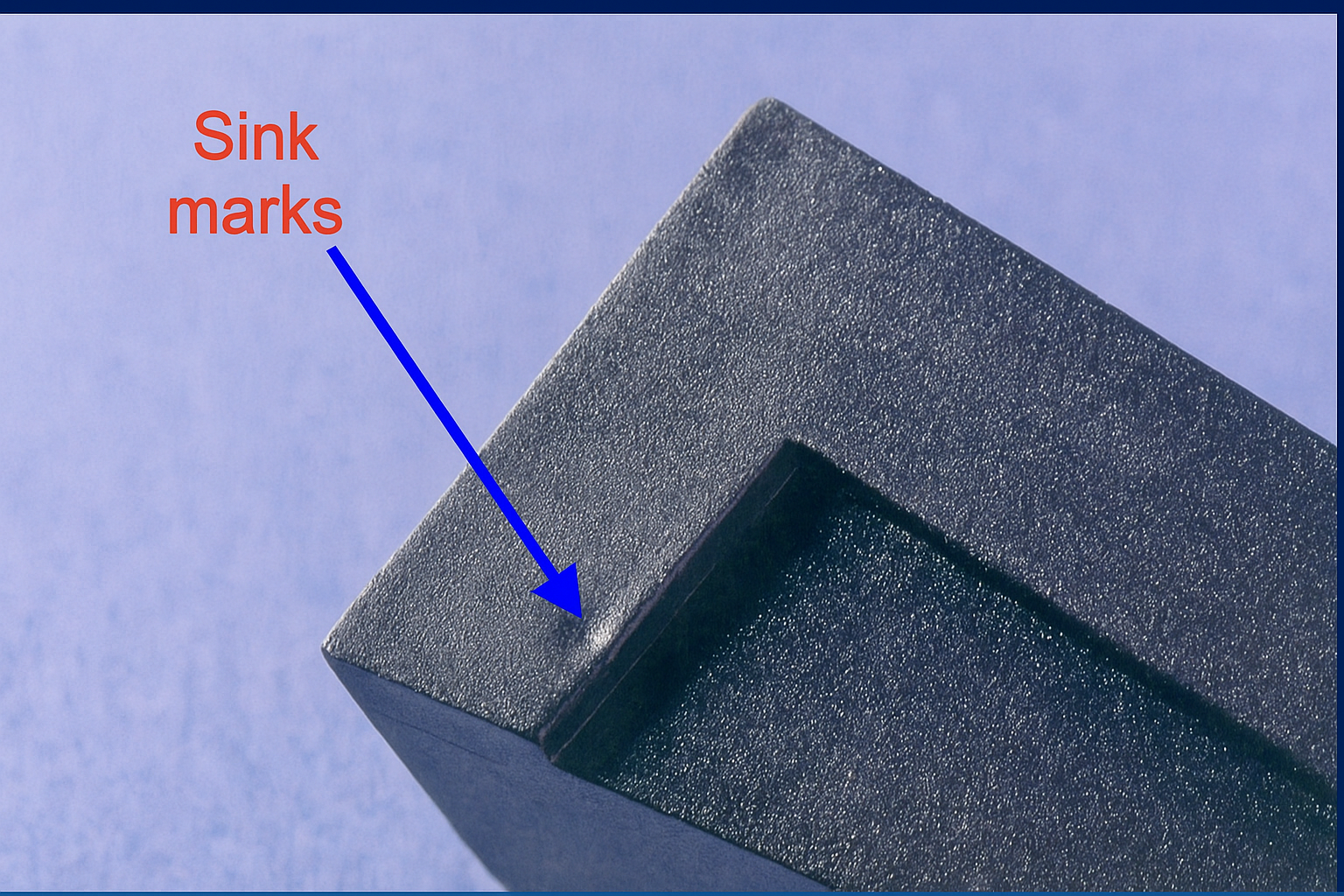

Fregaderos

Las marcas de fregadero son depresiones que aparecen en secciones gruesas debido a una solidificación y enfriamiento inadecuados.

Causas:

Presión de inyección baja o tiempos de retención de presión cortos.

Grosor de la pared desigual.

Soluciones:

Use espesores de pared uniformes en diseños.

Aumentar la presión de retención y el tiempo de solidificación.

Consejos para evitar defectos de fundición de matriz

Para reducir los defectos de manera integral, Sigue estas mejores prácticas críticas:

Sistema efectivo de calificación de defectos: Cuantificar y monitorear los defectos continuamente para identificar áreas problemáticas temprano.

Correcto grosor de la pared: Siga las pautas de grosor (p.ej., 1.5–2.5 mm de aluminio, 1.0 mm zinc).

Tiempo de llenado predecible: Use cálculos de PQ² para optimizar el tiempo de relleno y los parámetros de inyección.

Patrones de flujo de metal óptimos: Sistemas de activación de diseño para suave, flujo de metal controlado.

Control correcto de la temperatura del troquel: Mantenga las temperaturas de la matriz para el flujo y enfriamiento del metal ideal.

Conclusión

Manejar efectivamente los defectos de fundición de die es esencial para lograr componentes de alta calidad. Adoptando una planificación meticulosa, Principios de diseño adecuados, control de calidad riguroso, y las mejoras regulares del proceso reducen significativamente los defectos y mejora la confiabilidad del producto. La asociación con fabricantes experimentados como RapidDirect además garantiza excelentes resultados y componentes confiables.

Preguntas frecuentes:

- ¿Cómo puedes reducir los defectos de fundición??

Utilice un sistema efectivo de monitoreo de defectos, Mantener las temperaturas de fundición adecuadas, y optimizar el diseño de moho. - ¿Para qué es el bien??

Ideal para piezas automotrices, carcasas electrónicas, accesorios decorativos, y componentes que requieren alta precisión y fuerza. - ¿Cómo se eliminan la porosidad en las pieles??

Mejorar los diseños de moho, optimizar la ventilación, Use técnicas de fundición al vacío, y agregar nitrógeno al aluminio fundido.