electroerosión comenzó a ganar tracción comercial a mediados del siglo XX, Se usa originalmente para eliminar los ejercicios rotos y los grifos de los metales duros. Con el tiempo, Los ingenieros se dieron cuenta del potencial de este método de mecanizado no tradicional y lo refinaron en dos procesos dominantes: Electroerosión por plomo y Electroerosión por hilo.

Electroerosión por plomo, el hermano mayor, utiliza electrodos con forma para "hundirse" en la pieza de trabajo, Formando cavidades detalladas. Mientras tanto, El edm de alambre llegó más tarde y ofreció algo único: el cable de fino podría usarse para cortar a través de la espesa, Metales difíciles con precisión precisa, haciéndolo ideal para perfiles 2D y piezas intrincadas.

Hoy, Ambas tecnologías continúan evolucionando con la automatización CNC, Integración avanzada CAD/CAM, y fluidos dieléctricos mejorados, Asegurar velocidades más altas, mejores acabados, y costos reducidos. Cada método ha tallado su propio nicho en industrias donde la precisión no es solo importante, es crítico.

¿Qué es Flewer EDM??

Cómo funciona el EDM de Fregner

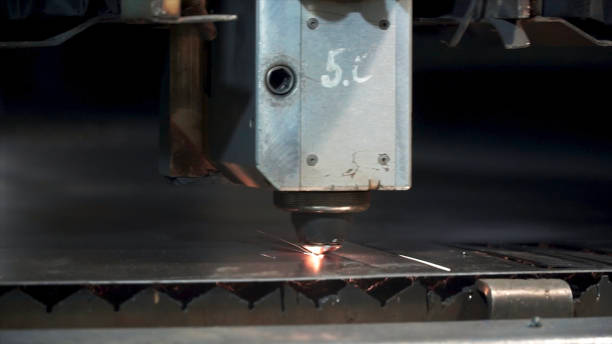

Electroerosión por plomo, también llamado Ram EDM o EDM de tipo cavidad, es un proceso de mecanizado que utiliza un electrodo preformado para quemar una forma específica en una pieza de trabajo conductor. Imagínate esto: Si desea crear una cavidad de moho con forma de equipo complejo, Primero fabrica un electrodo sólido que refleja el contorno del engranaje. Este electrodo está "hundido" en la pieza de trabajo utilizando descargas eléctricas controladas para recrear esa forma con una precisión increíble.

Este proceso se lleva a cabo en un fluido dieléctrico, típicamente aceite de hidrocarburos, que no solo enfría el sistema, sino que también elimina partículas erosionadas. La configuración involucra el electrodo (generalmente hecho de cobre, grafito, o tungsteno) y la pieza de trabajo sumergida en este fluido. La máquina pulsa el voltaje a través del espacio de chispa entre el electrodo y la pieza de trabajo, causando descargas eléctricas que se derriten y vaporizan el material.

A diferencia de los métodos de corte tradicionales, No hay contacto físico. Eso significa menos estrés mecánico en la parte, Y es especialmente útil al mecanizar las paredes delgadas, esquinas internas afiladas, o estructuras frágiles.

Sinker EDM también es muy programable a través de CNC, Por lo tanto, no es solo preciso sino repetible, ideal para herramientas complejas como diarios, moldes, y componentes aeroespaciales.

Aplicaciones comunes de Fregner EDM

Fregent EDM es la solución de referencia cuando sus piezas requieren cavidades de precisión y formas intrincadas que son imposibles o demasiado costosas para producir a través de métodos convencionales. Su capacidad para reproducir características internas nítidas y geometrías complejas lo hace indispensable en varias industrias de alta tecnología..

Algunas aplicaciones comunes incluyen:

Moldes de inyección y herramientas de fundición a muerte: Perfecto para crear cavidades con geometrías internas complejas.

Fabricación de dispositivos médicos: Se utiliza para dar forma a los implantes de titanio y otros componentes con detalles finos.

Componentes aeroespaciales: Especialmente útil para crear cuchillas de turbina y intrincados canales de enfriamiento.

Fabricación de joyas: Mecanizado de patrones detallados en metales preciosos.

Keyways ciegos y splines internos: Tareas que el mecanizado tradicional lucha por manejar.

Su precisión y flexibilidad inigualables lo convierten en un favorito para, La producción de alta complejidad donde las tolerancias son ajustadas y la calidad no es negociable.

Beneficios de Flewer EDM

Fregner EDM se destaca en el mundo de la fabricación de precisión por varias buenas razones. Primero, Es un increíblemente Método de mecanizado versátil. Si estás cortando titanio, carburo, o acero endurecido, Sinker EDM maneja el trabajo con gracia.

Aquí están los beneficios sobresalientes:

Sin contacto = Sin estrés: El proceso sin contacto significa que no hay estrés mecánico o distorsión en la pieza, que es crítico para componentes frágiles o de paredes delgadas.

Detalle intrincado: Capaz de crear cavidades complejas, secciones transversales, y costillas delgadas que las herramientas tradicionales simplemente no pueden administrar.

Capacidad de material duro: Es excelente para cortar los materiales más difíciles como el acero para herramientas, Inconel, y carburo de tungsteno.

Repetibilidad y precisión: Excelente para herramientas de alta precisión que exige tolerancias estrictas y consistencia.

Desgaste de herramientas mínimas: Los electrodos degradan, pero mucho más lento que las herramientas de corte utilizadas en el mecanizado convencional.

Estas ventajas hacen de la plantilla edm el arma de elección en la fabricación de moho, aeroespacial, dispositivos médicos, y en cualquier lugar de las cavidades de alta precisión son imprescindibles.

Limitaciones de la EDM de Fregner

A pesar de sus numerosas fortalezas, Sinker EDM no es una solución única para todos. Viene con su propio conjunto de desafíos y limitaciones que debe tener en cuenta antes de comprometerse con el proceso..

Aquí hay algunas limitaciones:

Solo funciona en materiales conductores: Sinker EDM no puede cortar la cerámica, plástica, o compuestos a menos que estén recubiertos de metal.

Alto costo y tiempo: Hacer electrodos personalizados requiere tiempo y dinero, haciéndolo menos ideal para prototipos rápidos o carreras de lotes pequeños.

Intensivo: El proceso requiere una energía eléctrica sustancial para generar la erosión de chispa necesaria.

Ropa para herramientas: Aunque es gradual, El desgaste del electrodo afecta la precisión durante los largos ciclos de producción, Especialmente en cavidades profundas.

Acabado de la superficie: Mientras que decente, a menudo requiere procesos de acabado secundarios para lograr una suavidad similar a un espejo.

Entonces, Mientras que Funcker EDM es sorprendente para tareas específicas, Se usa mejor cuando la complejidad del diseño justifica el costo adicional y el tiempo de configuración.

¿Qué es el cable EDM??

Cómo funciona el cable EDM

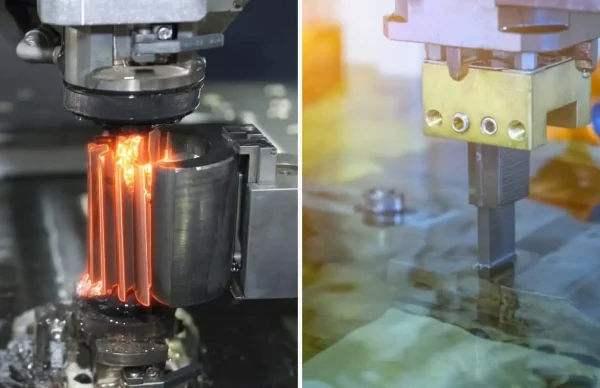

Electroerosión por hilo, Corto para el mecanizado de descarga eléctrica de alambre, ofrece una versión radicalmente diferente de la erosión de la chispa. Imagina un súper fino, alambre cargado eléctricamente cortando a través de un bloque de metal, no por cortar sino por vaporización el material a través de pequeñas chispas. Esa es la magia de Wire EDM.

Así es como funciona: Un alambre delgado (a menudo hecho de latón o cubierto de zinc) está colgado entre dos guías. Este cable se mueve con precisión a lo largo de las rutas CNC programadas, mientras que un voltaje se pulsa a través de él. Como Flewer EDM, Utiliza el fluido dieléctrico, agua típicamente desionizada) para enfriar la pieza y transportar escombros. Pero en lugar de sumergirse en la parte como un electrodo de plumón, el alambre cortes del borde hacia adentro, haciéndolo ideal para medidas y perfiles.

Controles de movimiento X-Y de la máquina, Combinado con el movimiento de la cabeza superior en las direcciones de U y V, tener en cuenta cortes cónicos, contornos intrincados, e incluso perfiles 3D. Ese nivel de flexibilidad, Combinado con automatización de alta velocidad, Hace que Wire EDM sea perfecto para producir piezas ultra precisas en industrias exigentes.

Usos típicos de EDM de alambre

Wire EDM es particularmente favorecido en las industrias donde precisión, cortes sin rebabas, y distorsión de material mínima son esenciales. El proceso puede manejar materiales extremadamente duros que destruirían las herramientas de corte tradicionales.. A menudo se usa para cortes detallados en acero endurecido., titanio, tungsteno, y aleaciones conductivas: materiales que son notoriamente difíciles de mecanizar.

Aquí hay algunas aplicaciones destacadas:

Componentes aeroespaciales: Se usa para mecanizar discos de turbina, boquillas, y formas internas precisas.

Herramientas médicas y dentales: Produce instrumentos quirúrgicos e implantes ortopédicos con altas tolerancias.

Industrias de herramientas y dias: Perfecto para golpes de blanking, matrices de extrusión, y piezas de herramientas de precisión.

Sector automotriz: Piezas del sistema de combustible de mecanizado, componentes de transmisión, y bloques de motor.

Electrónica y semiconductores: El EDM de alambre es ideal para cortar disipadores de calor, piezas de protección, y conectores.

Más allá de estos, También es excelente para creación prototipo donde la precisión es primordial, pero se debe evitar el estrés de mecanizado.

Ventajas del cable EDM

Wire EDM ha forzado un papel fundamental en la fabricación moderna gracias a sus ventajas únicas. De la capacidad de lograr una precisión extrema a su no deformación, naturaleza sin estrés, El cable EDM es un caballo de batalla en la fabricación de componentes de tolerancia estrecha.

Veamos sus mayores fortalezas:

Precisión extrema: Capaz de lograr tolerancias dentro de ± 0.0001 pulgadas. Perfecto para complejo, partes detalladas.

No hay rebabas ni marcas de herramientas: Dado que no hay contacto mecánico, Los bordes salen limpios, afilado, y sin rebabas.

Corta materiales muy duros: De tungsteno a inconel, El cable EDM puede manejar metales que las herramientas convencionales no pueden.

Distorsión mínima: El proceso sin contacto significa que prácticamente no hay deformación térmica o mecánica.

Herramientas flexibles: No hay necesidad de troqueles o moldes personalizados. Simplemente programen la parte y vaya:- Producción a mediados de volumen.

También es un muy repetible y automatizado proceso, a menudo ejecutando desatendido, que puede ser un gran salvo de tiempo para los fabricantes que apuntan a ser consistentes, salida escalable.

Descartos de cable EDM

Tan sorprendente como el edm de cable es, no está sin sus inconvenientes. Como cualquier herramienta especializada, brilla en la aplicación correcta pero puede quedarse corto en otros. Comprender sus limitaciones puede ayudarlo a evitar aplicaciones incorrectas costosas.

Estas son algunas de las compensaciones:

Solo funciona con materiales conductores: Materiales no conductores como plástico, vaso, o cerámica? El EDM de cable no puede ayudar a menos que se cubra con capas conductoras.

Mayores costos de configuración y mantenimiento: Las máquinas EDM son complejas, requiriendo operadores capacitados, mantenimiento regular, y cables y guías costosos.

Tasa de eliminación de material lenta: En comparación con la molienda convencional o el corte con láser, El EDM de cable es relativamente lento, Especialmente para materiales más gruesos.

Comienzo de borde requerido: Ya que no puede comenzar un corte desde la mitad de una parte, Siempre requiere un orificio preolado o punto de partida desde el borde.

Es posible que se necesite el postprocesamiento: Para ciertos acabados superficiales o precisión dimensional, Se puede requerir mecanizado o pulido secundario.

A pesar de estas limitaciones, es Capacidades de corte de alta precisión hacerlo indispensable para específico, Aplicaciones de alto valor.

Diferencias clave entre el EDM sincronizado y el EDM de cable

A pesar de que tanto Fregador como el cable EDM comparten el mismo principio fundamental, retirando el material a través de descargas eléctricas, son fundamentalmente diferentes en su diseño, ejecución, y alcance de la aplicación. Piense en ellos como hermanos con las mismas raíces pero personalidades muy diferentes.

Comparación del mecanismo de corte

El método de corte es la distinción más obvia e importante. En Electroerosión por plomo, Se mecaniza un electrodo de forma sólida para reflejar la geometría final deseada y luego se hunde en la pieza de trabajo para formar una cavidad a juego. El electrodo en realidad no toca la pieza, son las chispas eléctricas que erosionan el material.

Electroerosión por hilo, por otro lado, Utiliza un alimentado continuamente, cable delgado como el electrodo para cortar de un lado de la pieza de trabajo a otro, al igual que una banda vio. Este cable crea chispas a lo largo de su camino, cortando el metal con extrema precisión.

Para llevar? Sinker EDM es excelente para cavidades internas, Mientras que el EDM de cable se destaca en los cortes de perfil y los intrincados contornos.

Niveles de precisión y tolerancia

Cuando se trata de precisión dimensional, Ambos procesos son excepcionales, pero El EDM de cable generalmente ofrece una mejor precisión. Gracias a su alambre delgado y a los movimientos CNC finamente controlados, Puede lograr tolerancias ultra ajustadas y acabados suaves de espejo.

El EDM de Funcker sigue siendo preciso, pero generalmente tiene una resolución ligeramente más baja debido al desgaste de electrodos y las limitaciones de la brecha de chispa. Es más adecuado para cavidades de moho y geometrías internas complejas donde las tolerancias ultra finas no son críticas.

Entonces, Si tu parte exige precisión submicrónica, cable edm es tu opción.

Velocidad y eficiencia

La velocidad es otro punto importante de diferencia. El EDM de alambre suele ser más rápido porque no requiere fabricación de electrodos personalizada. Una vez que hayas programado el diseño, Puedes cortarte inmediatamente. Para cortes de perfil o agujeros de perfil simples, El edm de alambre es una brisa.

En contraste, Fregner EDM requiere tiempo adicional para diseñar y mecanizar el electrodo, que puede extender la fase de configuración significativamente. Sin embargo, Para operaciones repetidas de fabricación de moho o de maniobra, Ese tiempo por adelantado puede dar sus frutos en múltiples ejecuciones de producción.

En breve: Wire EDM es más rápido para trabajos de respuesta rápidos, Mientras que el EDM de Flewer es mejor para alto detallado, producción repetitiva.

Flexibilidad y capacidades de diseño

Aquí es donde los dos procesos divergen significativamente. Geometrías de 3D compleja de EDM de fregader lata, incluyendo socavos, cavidades profundas, agujeros ciegos, y características intrincadas de molde. Es especialmente útil para diseños que requieren eliminación de material en áreas confinadas o ocultas..

Electroerosión por hilo, sin embargo, generalmente se limita a los perfiles 3D 2D o ligeramente contorneados. No puede hacer agujeros ciegos o características internas sin un orificio de inicio. Pero brilla en tareas que requieren cervezas estrechas, esquinas internas afiladas, y deformación de la parte mínima.

Final? Elija Fregner EDM para Cavidades y geometrías internas, EDM de alambre para formas y contornos externas.

Puntos de partida para cortar

Esto puede parecer menor, Pero puede influir drásticamente en su elección de proceso. Fregner EDM puede comenzar a cortar en cualquier lugar en la superficie del material ya que no requiere un punto de entrada, lo que lo hace ideal para cavidades cerradas.

El EDM de alambre debe comenzar desde un borde o un orificio precotado, Como el cable necesita pasar a través de la pieza de trabajo para comenzar a cortar. Esto lo hace un poco menos flexible para ciertos cortes internos o características aisladas..

Elegir entre Fregner y Wire EDM

Seleccionar el proceso EDM ideal no se trata solo de capacidades técnicas, se trata de Hacer coincidir el método correcto con sus necesidades de fabricación específicas. Si está produciendo componentes aeroespaciales complejos, Herramientas médicas intrincadas, o muere de precisión, Comprender las consideraciones prácticas de la plantilla y el EDM de alambre ahorrarán tiempo, dinero, y recursos.

Consideraciones basadas en la geometría de la pieza

Uno de los factores más importantes para elegir entre el EDM y el cable de Fregner es Parte de geometría. Si su componente requiere cavidades internas, costillas detalladas, agujeros ciegos, o esquinas internas afiladas, Sinker EDM es tu mejor opción. Este método permite mecanizar desde cualquier ángulo en la superficie, haciéndolo altamente versátil para las características 3D.

Por otro lado, Si tu parte característica 2D Perfiles, contornos externos, o a través de los agujeros, EDM de alambre sobresale. Proporciona cortes ultraminales con un ancho de kerf mínimo, que es ideal para piezas que exigen complejas formas externas, como el estampado muere, cuchillas quirúrgicas, o piezas del motor.

Entonces, Al comparar Funcker EDM vs Wire EDM para las necesidades de geometría:

Use Flewer EDM Para cavidades profundas, bases de moho, y detalle interno.

Usa el cable EDM Para el corte de contorno, piezas de precisión externa, y contornos de herramientas.

Compatibilidad de materiales

Ambos métodos EDM se limitan a Materiales conductores eléctricamente, Pero su rendimiento difiere en función de la dureza y el grosor del material.

Electroerosión por plomo se desempeña excelentemente en Materiales difíciles de máquina como titanio, tungsteno, Inconel, y acero endurecido. Puede erosionarse grueso, bloques de metal densos y se usa comúnmente en la fabricación de troqueles y moldes. Su versatilidad también permite mecanizar metales suaves como cobre y latón, especialmente cuando se necesitan acabados finos.

Electroerosión por hilo, aunque también compatible con una amplia gama de materiales, Funciona mejor en disolvente, piezas de trabajo más planas. Es perfecto para cortar hojas o bloques de materiales como:

Aceros de herramientas endurecidas

Aleaciones de aluminio

Grafito

Carburos

Si estás tratando con partes muy gruesas, Fregner EDM suele ser el mejor ajuste. Si estás mecanicando de alta precisión, piezas delgadas, El edm de alambre toma la corona.

Requisitos de acabado superficial

Otro punto de diferenciación es el calidad de la superficie Cada proceso ofrece. El EDM de cable típicamente proporciona un acabado más suave y fino, especialmente en los bordes cortados. Dado que usa un alambre delgado y una brecha mínima de chispa, Hay menos rugosidad y menos irregularidades de la superficie. Para industrias como aeroespacial, electrónica, y dispositivos médicos, donde un acabado fino es crucial, El EDM de alambre es ideal.

Electroerosión por plomo, aunque todavía es capaz de una buena calidad de superficie, a menudo produce ligeramente superficies más ásperas, especialmente si el electrodo se desgasta durante el proceso. Sin embargo, Las máquinas modernas de EDM de hundimiento con flushing avanzado y los controles de servo pueden lograr acabados superficiales comparables al EDM de alambre con un control de proceso adecuado.

Conclusión para terminar:

Elija el cable EDM Para bordes ultra suaves y un postprocesamiento mínimo.

Elija Flewer EDM Para características internas donde el acabado no es crítico o cuando el pulido es posible después.

Volumen de producción y costo

Electroerosión por hilo brilla en entornos donde rápido, preciso, y prototipos de bajo costo o producción de lotes pequeños es necesario. Ya que no requiere herramientas o electrodos personalizados, Es más rápido configurar y más rentable para carreras cortas. También es altamente automatizado, Reducir los costos laborales y permitir el mecanizado desatendido.

Electroerosión por plomo, en contraste, Requiere electrodos personalizados, que aumenta los costos de configuración y el tiempo de entrega. Sin embargo, para Largas carreras de producción—Pacialmente en el moho y la creación de matrices: la inversión vale la pena. Una vez que se fabrica el electrodo, se puede reutilizar en múltiples partes idénticas con repetibilidad excepcional.

Desde una perspectiva presupuestaria:

Ir con electroerosión por hilo para carreras cortas, prototipos, o trabajos conscientes del presupuesto.

Optar por EDM de hundimiento para a largo plazo, producción de alto volumen de herramientas complejas.

Costos de fabricación

Mientras que ambos métodos pueden ser rentables cuando se aplican correctamente, hay una diferencia clara en Inversión inicial y costos operativos.

Máquinas EDM de alambre generalmente cuesta más por adelantado y requiere mantenimiento para sistemas de alimentación de cables y sistemas dieléctricos. Sin embargo, Porque no hay necesidad de herramientas y electrodos, el El costo por parte a menudo es más bajo para lotes pequeños.

Electroerosión por plomo, a pesar de ser más lento y más laborioso por adelantado, se vuelve más económico con trabajos de mayor volumen Debido a la reutilización de electrodos. Pero vale la pena señalar el costo del desgaste del electrodo, Tiempo para la fabricación, y mayor consumo de energía.

Resumen:

Electroerosión por hilo = Costo de configuración más bajo, mayor precisión, Ideal para cambios rápidos.

Electroerosión por plomo = Costo de configuración más alto, Mejor para la producción en masa de cavidades complejas.

Aplicaciones de la industria de las tecnologías EDM

Las tecnologías EDM no se limitan a aplicaciones de nicho. Su amplia versatilidad y precisión extrema hacerlos indispensables en varias industrias. Si estás en aeroespacial, médico, electrónica, o hacer moho, Comprender qué proceso EDM se adapta mejor a su industria puede aumentar la eficiencia y el rendimiento.

Sectores aeroespacial y automotriz

En aeroespacial y automotriz, La precisión y la durabilidad son primordiales. El EDM de cable se usa ampliamente para producir componentes del motor, engranajes, palas de turbina, y piezas del sistema de combustible con tolerancias ajustadas y bordes sin estrés.

Electroerosión por plomo entra en juego cuando se fabrica componentes de la turbina, insertos de moho para piezas de fibra de carbono, o cavidades internas en asambleas aeroespaciales complejas.

Ambos procesos también son vitales en:

Prototipos y r&D: Crear rápidamente prototipos funcionales para la validación de diseño.

Creación de herramientas y accesorios: Fabricación duradera, Herramientas de alta precisión para el ensamblaje y las pruebas.

Industrias médicas y dentales

El sector médico exige Acabados listos para la precisión y la esterilización, Ambos que EDM puede entregar. El EDM de alambre se usa para hacer cuchillas quirúrgicas, implantes ortopédicos, y componentes dentales que requieren superficies impecables.

Electroerosión por plomo se usa para crear moldes médicos, cavidades de implantes, y finas estructuras internas como las que se encuentran en tornillos de hueso o prótesis.

Las ventajas clave incluyen:

Compatibilidad de material biocompatible (como titanio y acero inoxidable)

Alta precisión repetible para el cumplimiento regulatorio

Micro-maquinamiento para herramientas y componentes en miniatura

Estampación, Morir, y fabricación de moho

Este es quizás el uso más tradicional y generalizado de ambas técnicas EDM.. El EDM de hundimiento domina el moho y la creación de troqueles, Como puede quemar cavidades, contornos, y características detalladas directamente en bloques de acero endurecidos.

Electroerosión por hilo complementa esto cortando los insertos del molde, Formando golpes, y recortar muere con una increíble precisión de borde. Los ingenieros de herramientas confían en EDM para:

Mantener la uniformidad parcial

Eliminar las rebabas

Minimizar los procesos posteriores a la mate

Juntos, EDM de alambre y plomada crea un robusto, Solución de extremo a extremo para requisitos de herramientas en las industrias manufactureras de alta demanda.

Tendencias futuras en tecnologías EDM

A medida que evolucionan las industrias, Mecanizado por descarga eléctrica (electroerosión) continúa avanzando con nuevas tecnologías, automatización mejorada, e innovaciones sostenibles. Estas tendencias no solo mejoran la precisión y el rendimiento, sino que también hacen que EDM sea más rentable y ecológico.. Comprender estos próximos desarrollos ayuda a los fabricantes a mantenerse competitivos y eficientes en un panorama de producción en constante cambio.

Avances en la automatización EDM

Una de las tendencias futuras más significativas es la integración de Automatización y robótica en sistemas EDM. Las máquinas EDM de alambre y placas más recientes vienen con brazos robóticos para la carga/descarga de la parte, cambiadores de herramientas automatizados, y sensores inteligentes para monitoreo en tiempo real.

Los beneficios clave incluyen:

Operación desatendida: Las máquinas pueden funcionar 24/7, reducir los costos laborales y aumentar la producción.

Mayor productividad: Las células EDM automatizadas pueden manejar múltiples configuraciones sin intervención humana.

Consistencia y precisión: El monitoreo avanzado garantiza una generación consistente de chispa, Reducción de la variación en la calidad de corte.

Incorporación Diagnósticos impulsados por la IA también está en aumento. Las máquinas ahora pueden predecir el uso de herramientas, Ajustar los parámetros de descarga, e incluso optimizar las rutas de corte sobre la mosca, todo sin la entrada del operador.

Integración con sistemas CAD/CAM

El futuro de EDM está estrechamente vinculado con Integración de CAD/CAM sin costura. Los diseñadores ahora pueden enviar modelos 3D directamente a máquinas EDM con una conversión mínima. Esto elimina los errores en la interpretación, Acorta los plazos de entrega, y hace que los trabajos personalizados sean mucho más fáciles.

Algunos desarrollos emocionantes incluyen:

Simulación en tiempo real: Vea cómo se comportará el proceso EDM antes de que comience el mecanizado.

Generación automática de trayectoria: El software CAM personaliza las rutas para una mejor eficiencia y un desgaste reducido.

Control basado en la nube: Administre y monitoree múltiples unidades EDM de forma remota utilizando IoT y plataformas de computación en la nube.

Este nivel de integración digital asegura que EDM mantenga el ritmo de las demandas de Industria 4.0 y fabricación inteligente.

Prácticas sostenibles en EDM

Con preocupaciones ambientales que crecen en todas las industrias, Prácticas de fabricación verde se están volviendo esenciales, incluso en EDM. Mientras que EDM es conocido por ser intensivo en energía y depender de los fluidos dieléctricos, Las tecnologías emergentes tienen como objetivo reducir su huella ambiental.

Los esfuerzos clave de sostenibilidad incluyen:

Dieléctricos ecológicos: Uso de fluidos a base de agua o biodegradables en lugar de aceites a base de petróleo.

Software de optimización de energía: Ayuda a las máquinas a usar solo la potencia necesaria, minimizando los desechos.

Eficiencia de material: Los cortes precisos reducen las tasas de desecho, especialmente con metales caros como titanio y tungsteno.

Centrándose en el limpiador, mecanizado más eficiente, EDM sigue siendo relevante en el impulso hacia una fabricación más sostenible y responsable.

Conclusión

EDM de Funcker vs Wire EDM es más que una comparación de herramientas, se trata de elegir la tecnología adecuada para el trabajo. Ambas técnicas se basan en el mismo principio de la erosión de la chispa, Sin embargo, divergen en términos de aplicación, exactitud, compatibilidad de material, y eficiencia del proceso.

Electroerosión por plomo sobresale en el mecanizado de cavidades profundas, Detalles intrincados del molde, y geometrías internas complejas. Es perfecto para hacer matrices, creación de herramientas, y la producción de componentes de alta detonación donde los electrodos personalizados pueden justificarse.

Electroerosión por hilo, mientras tanto, es la opción para el corte de perfiles de precisión, tolerancias apretadas, y acabados sin rebabas. Su capacidad para cortar materiales endurecidos con extrema precisión lo convierte en un elemento básico en el aeroespacial, médico, y fabricación de alta gama.

En breve:

Elegir Electroerosión por plomo Cuando necesite complejidad interna y características 3D.

Elegir Electroerosión por hilo Cuando quieras rápido, limpio, cortes externas precisos.

Ambos juegan papeles vitales en la fabricación moderna, y saber cuándo y cómo usar cada uno le da una ventaja clara en excelencia en ingeniería.

Preguntas frecuentes (Preguntas frecuentes)

1. ¿Cuál es la principal diferencia entre Freger y Wire EDM??

La principal diferencia radica en su enfoque de corte. Electroerosión por plomo Utiliza un electrodo sólido para dar forma a las cavidades en una pieza de trabajo, mientras Electroerosión por hilo Utiliza un cable delgado para cortar los materiales en un perfil o contorno, Típicamente desde el borde.

2. ¿Puede EDM cortar materiales no conductores??

No, EDM solo puede cortar materiales conductores eléctricamente. Tanto la plancha y el edm de alambre requieren que la pieza de trabajo realice electricidad para generar la descarga de chispa necesaria para la erosión.

3. ¿Qué tipo EDM es mejor para formas complejas??

Depende de la complejidad. Para Cavidades 3D internos y agujeros ciegos, Sinker EDM es más adecuado. Para formas externas detalladas o tolerancias estrechas, El EDM de cable es generalmente mejor.

4. Es EDM costoso en comparación con el mecanizado CNC?

EDM puede ser más costoso por adelantado Debido a la velocidad de corte más lenta y, En el caso de Flewer EDM, producción de electrodos personalizados. Sin embargo, para materiales duros o piezas intrincadas, EDM puede ser más rentable con el tiempo debido a Desgaste de herramientas reducido y distorsión mínima de pieza.

5. ¿Qué las industrias se benefician más de EDM??

Industrias que requieren de alta precisión, mecanizado sin estrés beneficiar más, incluido:

Aeroespacial

Médico y dental

Automotor

Herramienta y matrícula

Electrónica y semiconductor

Enlaces externos relevantes

Wikipedia - mecanizado de descarga eléctrica

Descripción general integral de los procesos EDM, incluida la historia, tipos, y aplicaciones.

https://en.wikipedia.org/wiki/electrical_discharge_machining

Xometry: todo sobre el mecanizado EDM de alambre

Informes detallados sobre procesos EDM de cable, ventajas, y materiales adecuados.

https://www.xometry.com/resources/machining/wire-edm-machining/

FICTIV - Servicios de mecanizado de descarga eléctrica

Información sobre los servicios de Freger y Wire EDM, incluyendo capacidades y compatibilidades de materiales.

https://www.fictiv.com/cnc-machining-service/electrical-discharge-machining

Makino - Tutorial de Wire EDM Machine Centers

Tutorial técnico en centros de máquina EDM de cable, Centrarse en capacidades y aplicaciones.

https://www.makino.com/resources/content-library/article/archive/edm-wire-tutorial/198

EDMIS - Micro fabricación con alambre y pluscera EDM

Exploración de capacidades de micro-fabricación utilizando tecnologías EDM de alambre y placas.

https://www.edmdept.com/manufacturing-services/micro-manufacturing/

1 pensamiento en “EDM de Funcker vs Wire EDM: Explorando sus diferencias”