El mecanizado es uno de los primeros procesos de fabricación conocidos.. Aquí la operación se realiza mediante herramientas de corte para eliminar material de una pieza.. Entonces, Tiene importantes aplicaciones en el automóvil., aeroespacial, y las industrias de la construcción donde se requiere precisión y velocidad de operación.. Hay dos categorías principales de operaciones de mecanizado.: convencional y no convencional. El conocimiento de las diferencias en estas operaciones es útil para tomar decisiones sobre aplicaciones de ciertos materiales y características de diseño.. Entonces, en este articulo, Describiremos las operaciones de mecanizado haciendo énfasis en su importancia., beneficios, y usos en las prácticas industriales actuales.

¿Qué es el mecanizado??

Mecanizado es un proceso de corte, ya sea por una sola o por sucesión, del material de una pieza de trabajo. Entonces, puede dar la forma requerida, tamaño, y acabado superficial. Generalmente se logra empleando herramientas., y máquinas que imparten fuerza y energía para reducir, proceso, o formar materiales. Estos materiales son en su mayoría metálicos., algunos tipos de plásticos, y otros compuestos. Además, La precisión del mecanizado ayuda a realizar la fabricación compleja de piezas de repuesto con poco soporte..

Dependiendo del tipo de herramienta utilizada y de la energía aplicada durante la eliminación del material, El mecanizado se clasifica en dos., convencional y no convencional. Entonces, analicemos estas operaciones en detalle.

Operaciones de mecanizado convencionales

Los procesos de mecanizado convencionales emplean una herramienta de corte para eliminar material de la pieza de trabajo.. Estos son importantes en el diseño de materias primas en piezas apropiadas requeridas en diferentes campos. Aquí hay una explicación más detallada de las principales operaciones de mecanizado convencionales:

1. Torneado

Torneado sostiene y gira la pieza de trabajo en un torno. Aquí una herramienta de corte de un solo punto ayuda a eliminar el material y producir piezas cilíndricas, es decir. barras de ejes, y casquillos. Este proceso determina con precisión el diámetro, superficie, y el contorno de la parte y se puede usar cuando se deben realizar recuentos precisos o trabajos detallados. aparte de esto, Se utiliza ampliamente en unidades de fabricación de automóviles y aviones..

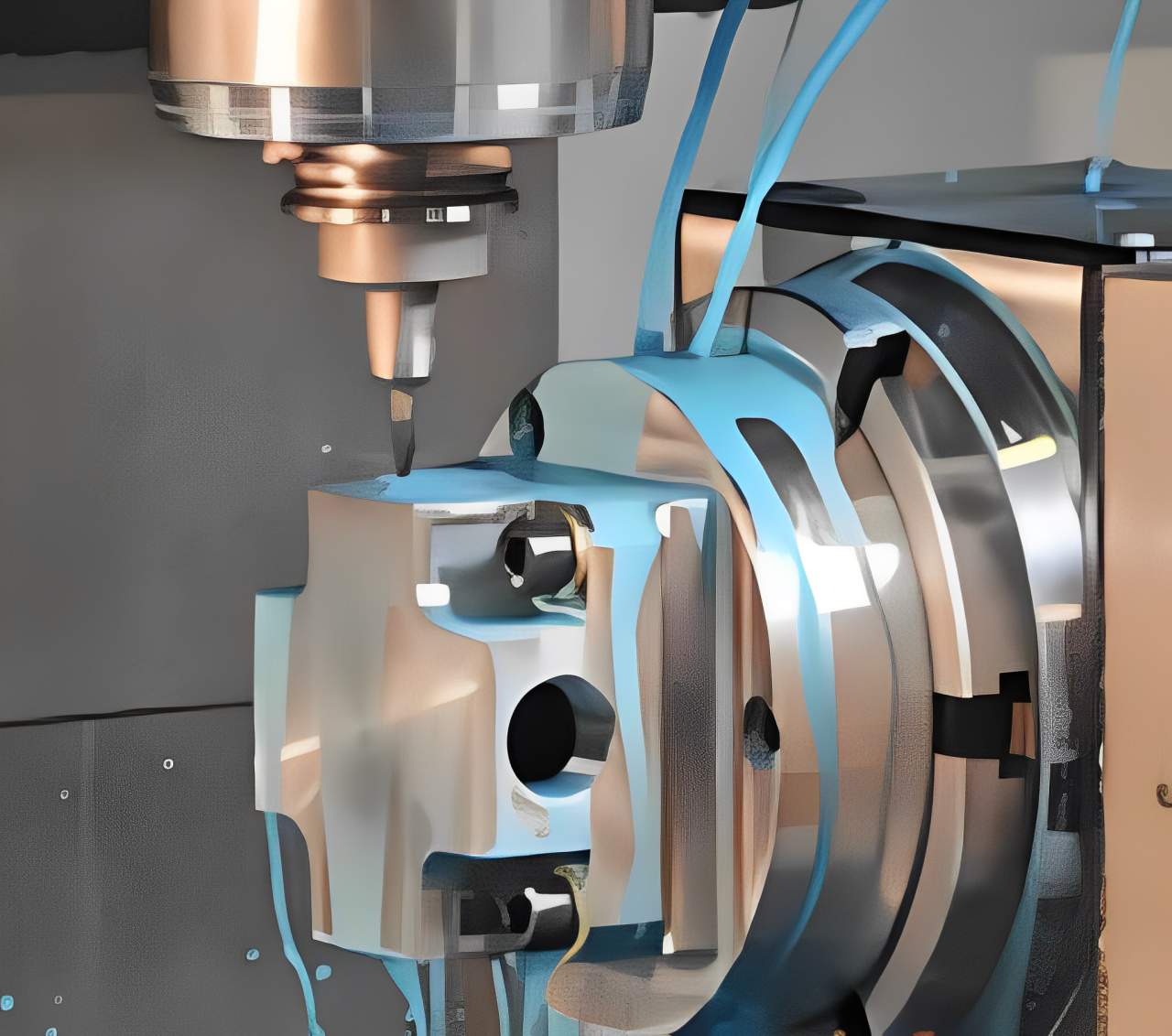

2. Molienda

Molienda Ayuda a la herramienta a girar en torno a un material y a los bordes de corte a eliminar el material de la pieza de trabajo. Aquí, la pieza de trabajo no se mueve, La herramienta es estacionaria pero gira en un cortador de dientes múltiples. En comparación con otros tipos de máquina, Las fresadoras pueden realizar cortes longitudinales y transversales con diferentes ejes en varios ángulos y profundidades.. Por lo tanto, pueden fabricar piezas de alta precisión, es decir. engranajes, piezas del motor, o moldes.

3. Perforación

La perforación es el proceso de cortar o perforar agujeros redondos en la pieza de trabajo usando una herramienta llamada taladro.. Sin embargo, Es una de las operaciones más utilizadas en el mecanizado que implica hacer agujeros para acomodar sujetadores., pernos, o conductos de fluidos. Podemos realizar escariado, aburrido, o tocando después de perforar, para encontrar el agujero o alterar su dimensión.

4. Molienda

Molienda utiliza una rueda abrasiva que gira a medida que corta más material y crea una superficie más fina. Es adecuado para operaciones de acabado debido a su alto grado de precisión., tolerancias muy estrechas, y acabados superficiales lisos en materiales, incluidos metales endurecidos. Se utiliza ampliamente, especialmente en industrias de fabricación de herramientas e industrias de ingeniería de precisión..

5. Aserradura

El aserrado se puede ejercer haciendo movimientos alternativos a través de la hoja de la sierra., Podemos realizarlo girando continuamente alrededor de la pieza.. Además, Se aplica frecuentemente para cortar materiales como barras., metal, madera, y plásticos en los tamaños correctos para otros procesos.

6. Brochado

El brochado toma material del componente pasando una herramienta que tiene dientes cortantes.. Entonces, Puede producir perfiles internos o externos., en formas de un solo corte como splines, chaveteros, engranajes, etc.. Es muy preciso y proporciona un rendimiento mejorado en grandes volúmenes de producción.. Sin embargo, El brochado se utiliza mejor en formas complejas e intrincadas., que no se puede producir fácilmente con otras operaciones.

7. Cepillado

La planificación es una forma de molienda donde la pieza de trabajo gira a lo largo de una línea recta mientras se queda quietos. Ayuda a generar superficies planas en piezas grandes y masivas, como acondicionadores., mesas de máquina, guías, y ferrocarriles. aparte de esto, Esta operación de mecanizado se usa menos hoy, pero es efectiva en la fabricación de grandes piezas con superficies base muy lisas..

Operaciones de mecanizado no convencionales

La operación de mecanizado no convencional implica energía eléctrica, energía química, o un láser para eliminar el material de la pieza de trabajo. Estos métodos son altamente utilizados en el mecanizado de materiales difíciles de cortar y diseños complejos con alta precisión.. Entonces, Las siguientes son algunas de las operaciones de mecanizado con convencionales populares.

1. Mecanizado por descarga eléctrica (electroerosión)

electroerosión Funciona erosionando la pieza de trabajo a través de chispas eléctricas entre la herramienta y la pieza de trabajo. En muchos casos, La herramienta y la pieza de trabajo están sumergidas en un líquido dieléctrico. Es adecuado para trabajar en materiales duros y quebradizos y en geometrías difíciles con características finas que son difíciles de lograr con la técnica convencional.. Entonces, hace apropiado su uso en la fabricación de moldes y matrices para la industria aeroespacial y automovilística.

2. Mecanizado químico

El mecanizado químico es un proceso en el que el grabador elimina el material mediante una reacción no electroquímica en la pieza de trabajo.. Este método se utiliza normalmente para crear diseños en un plano y materiales delgados., es decir. metales y plasticos. Ofrece una resolución precisa y domina las industrias electrónica y aeroespacial., donde las piezas pequeñas requieren características complejas.

3. Mecanizado electroquímico (ECM)

El ECM concentra la electricidad y un electrolito conductor para eliminar el material de la pieza de trabajo a un ritmo selectivo.. Adecuado para mecanizar formas geométricas difíciles en materiales duros y sensibles a tensiones como, por ejemplo, álabes de turbinas de aviones e instrumentos médicos.. Es importante por su precisión y la posibilidad de trabajar con materiales complejos..

4. Mecanizado por chorro abrasivo (AJM)

El abrasivo AJM dirige partículas abrasivas de alta velocidad hacia la pieza de trabajo., usar aire o gas para eliminar el material de su superficie. Este equipo es útil para cortar materiales como vidrio plateado o cerámica.. Estos materiales no sufren ningún estrés térmico.. Entonces, Este método se utiliza ampliamente en electrónica y óptica para producir geometrías pequeñas y texturas superficiales finas..

5. Mecanizado ultrasónico (USM)

USM utiliza vibraciones ultrasónicas en contacto con la superficie de la pieza de trabajo para expulsar una suspensión abrasiva y eliminar el material mediante microcorte.. Tiene un amplio alcance de aplicaciones para telas delicadas, ya que permite diseños complejos y pulido delicado. Los ejemplos están dentro de los dispositivos médicos y la industria de la joyería donde la precisión es importante.

6. Mecanizado por haz de electrones (MBE)

EBM emplea un haz de electrones bien enfocado para derretir el material de la superficie de la pieza de trabajo, lo que produce características finas. Este tipo de alta precisión es ideal al hacer pequeños agujeros o piezas complejas.. Entonces, Asegúrese de que no se calienta por zonas afectadas por el calor que dañan los componentes.

7. Mecanizado por rayo láser (LBM)

LBM utiliza un láser concentrado de alta potencia para derretir el material lejos de la superficie de la pieza de trabajo. Entonces, puede tener muchas aplicaciones para cortar, aguafuerte, y marcado. aparte de esto, es preciso, y la ruta de la herramienta produce un pequeño kerf, que es adecuado para industrias con intrincados patrones de corte. Estos pah como automotriz, aeroespacial, e industrias electrónicas porque reduce el estrés mecánico en la pieza.

Diferencias entre operaciones de mecanizado convencionales y no convencionales

Aquí hay algunas diferencias comunes entre las operaciones de mecanizado convencionales y no convencionales:

| Criterios | Mecanizado convencional | Mecanizado no convencional |

| Fuente de energía | Mecánico (herramientas de corte) | Varios (eléctrico, químico, láser) |

| Método de eliminación de materiales | Cortar con herramientas afiladas | Erosión, fusión, o reacciones químicas |

| Precisión | Moderado a alto (±0,01mm) | Alto a ultra alto (±0,001 mm) |

| Compatibilidad de materiales | Metales y plásticos | Materiales duros, cerámica, composicion |

| Acabado de la superficie | Moderado (Real academia de bellas artes 1.6 – 3.2 micras) | Excelente (Real academia de bellas artes < 0.2 micras) |

| Tasa de producción | Alto para formas simples | Más lento para formas intrincadas |

| Tiempo de configuración | Tiempo de configuración más corto | Tiempo de configuración más largo |

| Costo | Menor costo por parte | Mayor costo inicial |

| Desgaste de la herramienta | Desgaste significativo | Desgaste mínimo |

| Impacto ambiental | Produce chips y desechos | Desperdicio mínimo, más ecológico |

| Aplicaciones | Fabricación general, automotor | Dispositivos médicos, componentes aeroespaciales |

¿Cuál es la mejor operación de mecanizado?, Convencional o no convencional?

La precisión del mecanizado tiende a variar con el proceso utilizado y la naturaleza del material. En general, Procesos de mecanizado no convencionales como EDM, ECM, y LBM son más precisos según la naturaleza del trabajo, geometría, y tipo de material. Perforación, molienda, torneado, y otras operaciones de mecanizado son precisas, pero normalmente requieren más acabado para una buena precisión. En conclusión, Las técnicas de mecanizado convencionales y no convencionales son buenas, pero su elección depende del material, el tipo de geometría, y la precisión requerida de la herramienta.

Ventajas y limitaciones de las operaciones de mecanizado convencionales

Las siguientes son algunas de las ventajas de las operaciones de mecanizado convencionales.:

| Ventajas | Limitaciones |

| - Un costo más bajo por parte | -Precisión limitada en comparación con no convencional |

| - Altas tasas de producción para formas simples | - Desgaste de herramientas significativo |

| - Procesos y herramientas establecidos | - No es adecuado para materiales duros o formas complejas |

| - versátil para varios materiales | - Genera material de desecho (papas fritas) |

| - tiempos de configuración más cortos | - acabado superficial menos refinado |

Ventajas y limitaciones de las operaciones de mecanizado no convencionales

Las siguientes son algunas de las ventajas de las operaciones de mecanizado no convencionales.:

| Ventajas | Limitaciones |

| - Alta precisión y tolerancias estrechas | - Mayor costo por parte |

| - Adecuado para materiales duros y formas complejas | - Tasas de producción más lentas |

| - Desgaste mínimo de herramientas | - Se necesitan configuración compleja y calibración |

| - Excelente acabado superficial | - El equipo especializado puede ser menos accesible |

| - Residuos mínimos, a menudo ecológico | - Se pueden requerir medidas de seguridad adicionales |

Conclusión

En conclusión, Tipos de operaciones de mecanizado, El mecanizado es un componente importante en la fabricación, ya que proporciona varias técnicas para formar y producir componentes. Los principales ejemplos de métodos convencionales de material de corte son girar, molienda, y moler. Todos ellos están homologados para piezas metálicas y plásticas.. Por otro lado, El mecanizado no convencional dificulta la forma de los materiales y los trabajos de alta precisión lo requieren.. Pueden incluir electroerosión y mecanizado por rayo láser.. Al elegir los métodos de fabricación adecuados, evaluar las similitudes y diferencias en estas operaciones. Le ayudará a elegir el mejor método para obtener información más precisa., rápido, y procesos de fabricación de alta calidad.

Preguntas frecuentes

1. ¿Cuál es la diferencia entre torneado y fresado??

al girar, la pieza de trabajo se gira, mientras que en el fresado es la herramienta de corte la que se hace girar. El torneado forma piezas tubulares, mientras que el fresado ayuda a dar forma a componentes transversales planos o complicados..

2. ¿Qué materiales son los más adecuados para la electroerosión??

La electroerosión es adecuada para materiales de alta tenacidad., es decir. acero para herramientas, titanio, y materiales de carburo de tungsteno, y es difícil de mecanizar utilizando técnicas convencionales.

3. ¿Cuál es la principal ventaja del mecanizado no convencional??

El mecanizado no convencional puede mecanizar materiales que son difíciles de mecanizar. También ayuda a las piezas de la máquina con geometría complicada sin demasiado desgaste en las herramientas y con muy alta precisión.

4. ¿Cuál es la diferencia entre el mecanizado químico y el ECM??

El mecanizado químico disuelve el material usando un químico, mientras que ECM disuelve el material pasando una corriente eléctrica a través de él y un electrolito.

5. ¿Cuál es el uso de partículas abrasivas en AJM??

En mecanizado de chorro abrasivo, El impacto de alta velocidad de las partículas abrasivas pega efectivamente la superficie de trabajo al eliminar el material.

6. ¿También es posible cortar todo el material con mecanizado por haz láser??

LBM puede cortar los materiales más típicos, incluidos los metales., plástica, y ceramica. Sin embargo, La diferencia de tasa de corte depende de las propiedades térmicas del material.

1 pensamiento en “Tipos de operación de mecanizado | Convencional y no convencional”