Clip, Conosciuto anche come blocchi a scatto, sono una delle soluzioni di fissaggio più versatili nella progettazione di parti in plastica. Permettono agli ingegneri di unire i componenti senza viti o adesivi esterni, rendere gli assemblaggi più leggeri, più facile da produrre, e più conveniente. Dai prodotti di consumo quotidiano come cappucci per penne e contenitori per alimenti agli alloggiamenti tecnici per l'elettronica e gli interni automobilistici, le clip di plastica sono ovunque.

Tuttavia, progettare clip non è così semplice come sembra. Perché le clip si basano sulla deformazione elastica del materiale plastico, la loro geometria, Selezione del materiale, e il comportamento stressante deve essere attentamente progettato. Se non progettato correttamente, le clip potrebbero rompersi durante il montaggio, deformarsi permanentemente, o fallire dopo un uso ripetuto.

Questa guida ti guiderà attraverso requisiti funzionali, tipologie di chiusure a scatto, disegni di fissaggio, e considerazioni chiave sulla progettazione devi sapere quando progetti clip di plastica.

Requisiti funzionali di base per le serrature a scatto

Affinché una clip o una chiusura a scatto funzionino in modo affidabile, deve soddisfare diversi requisiti progettuali essenziali:

Compensazione della tolleranza – Le clip dovrebbero essere in grado di adattarsi alle variazioni dimensionali delle parti stampate senza perdere la funzionalità.

Forza entro i limiti materiali – La clip deve flettersi senza superare i limiti di resistenza alla trazione o elastici della plastica.

Resistenza alle forze di separazione – Una volta fidanzato, le clip devono resistere alle forze opposte che tentano di separare le parti.

Durabilità nel caso d'uso – Alcune clip sono progettate per essere assemblate una sola volta (per esempio., alloggi permanenti), mentre altri devono consentire un impegno e un disimpegno ripetuti.

Stress residuo minimo – Idealmente, una volta fidanzato, la clip non deve rimanere sottoposta a forti sollecitazioni, poiché ciò può causare scorrimento o deformazione a lungo termine.

Vincolo direzionale – Una buona clip in genere vincola le parti su un asse consentendo al tempo stesso un rilascio controllato su un altro.

Compatibilità degli utensili – Le clip devono essere progettate tenendo presente la producibilità, soprattutto nello stampaggio a iniezione dove il nucleo tira, sottosquadri, e gli angoli di sformo influiscono sul costo e sulla fattibilità dello stampo.

Forza residua costante (opzionale) – Alcuni progetti utilizzano intenzionalmente lo stress residuo per applicare una forza di serraggio o di tenuta costante.

In breve, una clip ben progettata bilancia la flessibilità, durabilità, e facilità d'uso rispettando i limiti del materiale plastico scelto.

Tipi di serrature a scatto

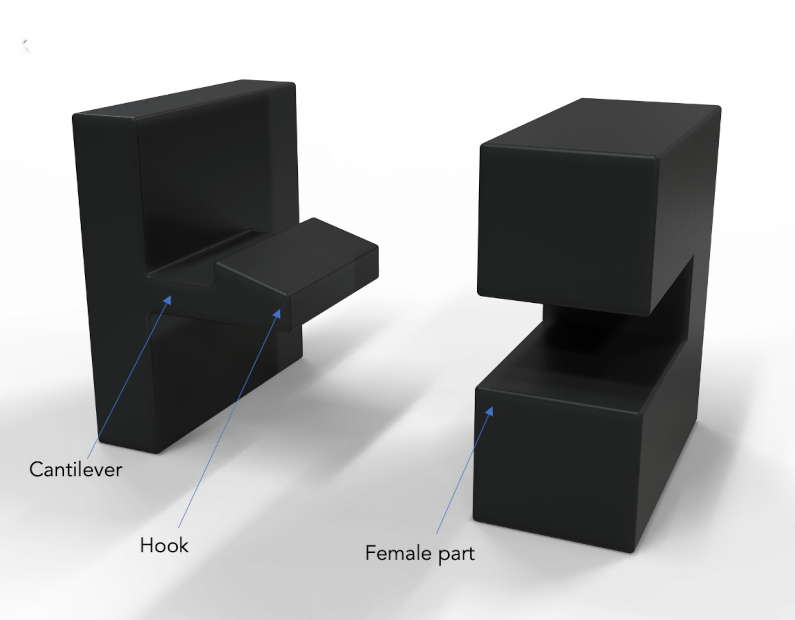

1. Chiusure a scatto a sbalzo

Chiusure a scatto a sbalzo

Le serrature a scatto a sbalzo sono le più comuni e semplici da progettare. Funzionano come una trave che si piega sotto carico e torna in posizione una volta agganciata.

Cantilever ad angolo retto: Fornisce un interblocco molto sicuro e resiste bene alla separazione.

Profili equilateri o semitondi: Consentono una facile funzionalità di inserimento o estrazione, comunemente visto nei prodotti riutilizzabili.

Queste clip sono popolari nell'elettronica, rivestimento automobilistico, e prodotti per la casa perché sono facili da modellare, prototipo, e prevedere con equazioni ingegneristiche.

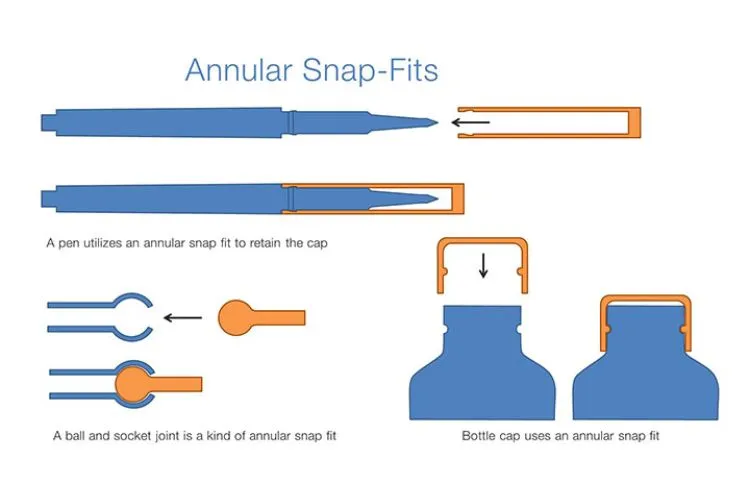

2. Chiusure a scatto anulari

Chiusure a scatto anulari

Le serrature a scatto anulari presentano una cresta o un cordone sporgente che si aggancia su una scanalatura corrispondente sulla parte accoppiata. La deformazione avviene lungo un'intera parete o bordo.

Applicazioni: Tappi di bottiglia, tappi per penne, contenitori per alimenti riutilizzabili, e alloggiamenti a scatto.

Sfide: Più difficile da progettare e prevedere a causa di molteplici fattori: lo spessore delle pareti, modulo materiale, Fit di interferenza, e planarità: influiscono sulla forza di assemblaggio.

Fattori di prestazione:

Quantità di interferenza tra le parti accoppiate

Spessore e flessibilità della parete

Rigidità e tenacità del materiale

Tolleranze e ritiro delle parti stampate

Planarità della superficie e dimensione della parte

Perché i blocchi a scatto anulari dipendono dalla deformazione di un'ampia area, spesso richiedono prototipazioni e test approfonditi.

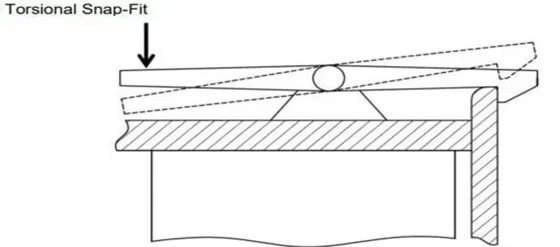

3. Chiusure a scatto torsionali

Chiusure a scatto torsionali

I blocchi a scatto torsionali si basano sulla deformazione torsionale o rotazionale anziché sulla flessione o compressione. Sono ideali per meccanismi di bloccaggio radiale.

Applicazioni: Tappi a rilascio rapido, chiusure di sicurezza sui flaconi dei medicinali, serrature a cricchetto, e alcune chiusure a prova di bambino.

Sfida progettuale: Deve flettersi entro i limiti dello stress lavorativo generando comunque forza sufficiente per impegnarsi.

Comodità dell'utente: È importante progettare le forze di impegno e disimpegno entro un intervallo in cui la persona media può operare comodamente.

I blocchi a scatto torsionali si collocano tra i blocchi a sbalzo e quelli anulari in termini di prevedibilità e difficoltà di progettazione.

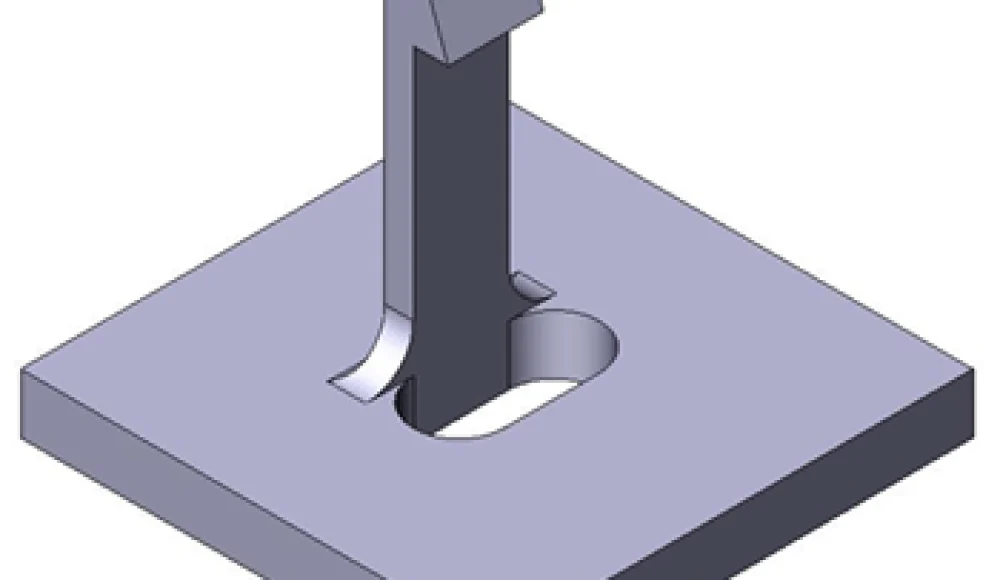

Disegni di fissaggio

Le clip possono assumere molte forme oltre alla classica chiusura a scatto. I progetti di fissaggio comuni includono:

Inserimento dell'albero – Ampiamente utilizzato nei pannelli automobilistici; presenta punte che resistono allo sfilamento.

Scheda farfalla – Ali flessibili che si allargano per mantenere le parti in posizione.

Fermo – Una caratteristica a gancio che si blocca saldamente e può essere rilasciata con pressione.

Impugnatura – Progettato per un facile inserimento/disinserimento manuale.

Impugnatura della gabbia toracica – Molteplici nervature flessibili che forniscono un impegno multipunto.

Orecchio di coniglio – Due linguette flessibili che si comprimono e si espandono quando inserite.

Clip a cuneo – Design di bloccaggio affusolato per una ritenzione salda.

Clip a cuneo con inserto in TPE – Combina la plastica rigida con un elastomero più morbido per lo smorzamento delle vibrazioni.

Impugnatura in TPE – Utilizza elastomeri termoplastici per un migliore attrito e tenuta.

Ogni modello soddisfa esigenze diverse, sia per il fissaggio permanente, facile utilizzo da parte dell'utente, o resistenza alle vibrazioni.

Considerazioni sulla progettazione chiave

1. Deflessione entro i limiti di forza

Le clip devono deformarsi temporaneamente senza superare i limiti di sollecitazione della plastica.

Clip di una volta: Può essere progettato fino al limite elastico del materiale.

Clip riutilizzabili: Dovrebbe rimanere al di sotto del 50% circa del limite elastico per evitare cedimenti per fatica.

Sensibilità alla temperatura: Temperature di servizio più elevate riducono i limiti di stress lavorativo, quindi considerare sempre l'ambiente dell'applicazione.

2. Stress e flessibilità

Diverse caratteristiche geometriche influenzano i livelli di stress:

Braccia più lunghe = stress inferiore per la stessa deflessione. Considera i loop, bobine, o pareti flessibili per estendere la lunghezza effettiva del braccio.

Ganci più piccoli = minore concentrazione di stress. Utilizzare la geometria del gancio funzionale più piccola possibile.

Angoli e raccordi arrotondati riducono le concentrazioni di stress alla base della clip. Gli angoli acuti dovrebbero essere sempre evitati.

3. Angolo di bozza

Lo sformo è fondamentale per lo stampaggio e la resistenza della parte:

Almeno 3° bozza garantisce un rilascio più semplice dello stampo e riduce il rischio di danni alla clip.

Le basi delle clip dovrebbero essere rinforzate per evitare punti deboli.

I fori passanti alla base dovrebbero essere significativamente più grandi della testa della clip per accogliere le anime dello stampo.

4. Test e convalida

Prima di impegnarsi in strumenti costosi:

Utilizzo analisi agli elementi finiti (FEA) in CAD per simulare la deflessione della clip, distribuzione dello stress, e forze di impegno.

Prototipazione con metodi rapidi (3Stampa D, utensili morbidi) per convalidare l'ergonomia e la durata.

Eseguire test di utilizzo ripetuto se la clip è progettata per un impegno a lungo termine.

Conclusione

Progettare clip per parti in plastica è sia un'arte che una scienza. Sebbene i principi di base sembrino semplici (creare una funzionalità flessibile che si blocchi in posizione), le applicazioni del mondo reale richiedono un'attenzione particolare alle proprietà dei materiali, geometria, ergonomia dell'utente, e producibilità.

Comprendendo il requisiti funzionali, scegliendo il giusto tipo di chiusura a scatto, applicando corrette geometrie di fissaggio, e convalida dei progetti con simulazioni e test, gli ingegneri possono creare clip forti, affidabile, e facile da usare.

Sia che tu stia progettando beni di consumo, assemblaggi automobilistici, o involucri industriali, padroneggiare la progettazione delle clip in plastica non solo migliorerà la qualità del prodotto, ma ridurrà anche i costi e accelererà l'assemblaggio. Contattaci per maggiori informazioni.

1 pensato a “Suggerimenti per la progettazione di clip per parti di plastica”