Infatti, La fresatura CNC svolge un ruolo molto significativo nel settore manifatturiero. Utilizza macchine controllate da computer che ruotano in base alle richieste del computer ed eseguono operazioni di taglio rotatorio multipunto. La fresatura CNC è costituita da utensili da taglio altamente avanzati e aiuta a tagliare il materiale in eccesso dai pezzi. COSÌ, in questo articolo, ci occuperemo specificatamente di utensili per fresatura CNC, macchinari, e i processi che comporta. oltre a questo, ci occuperemo del suo utilizzo in diversi settori e delle sue alternative sul mercato.

Come definiresti la fresatura CNC??

Come altre lavorazioni di lamiera, La fresatura CNC è altrettanto significativa. Come suggerisce il nome, CNC significa Controllo Numerico Computerizzato. COSÌ, è un processo computerizzato che controlla tutti i suoi utensili da taglio, i.e. utensili da taglio multipunto rotanti. Questi aiutano a tagliare il materiale in eccesso dai pezzi. oltre a questo, aiuta a progettare parti e prodotti personalizzati. Questi prodotti hanno diverse applicazioni in diversi settori. Inoltre, La fresatura CNC è flessibile e può utilizzare più materiali.

Cos'è una fresatrice CNC?

Le macchine che eseguono operazioni di fresatura CNC sono macchine CNC. Si tratta di utensili da taglio utilizzati specificamente per tagliare il materiale dal metallo. Le fresature tradizionali operano manualmente. Mentre le fresatrici CNC sono computerizzate. Sono più accurati e precisi. oltre a questo, queste macchine controllano i disegni e il funzionamento degli strumenti con un computer. Questo è il motivo, perché la fresatura CNC viene ora utilizzata in molti settori per realizzare parti personalizzate.

Cosa fa una fresatrice CNC?

A causa del controllo computerizzato, le fresatrici CNC possono eseguire diverse lavorazioni. Possono includere la perforazione, taglio, e modellare. Qui il pezzo è attaccato al punto stazionario. Mentre gli utensili da taglio sono girevoli. Quindi questi utensili da taglio ruotano attorno al pezzo in lavorazione e aiutano a ottenere la forma e le dimensioni richieste. COSÌ, queste macchine possono operare su assi multidirezionali, i.e. (X, Y, e Z). Inoltre, se hai a che fare con tecnologie più avanzate. Queste fresatrici CNC possono ruotare su cinque o più assi. Questa caratteristica offre loro flessibilità nella realizzazione di parti progettate su misura.

Qual è la differenza? Btra 3 assi, 4-asse, e fresatrici a 5 assi?

Le fresatrici CNC possono essere classificate in base al numero di assi su cui operano, e quanti più assi ha una macchina, tanto più complesso e versatile diventa nella produzione di parti complesse. Di seguito è riportata una spiegazione dettagliata delle differenze tra i 3 assi, 4-asse, e fresatrici a 5 assi:

1. 3-Fresatrice ad assi

- UN 3-fresatrice CNC ad assi è il tipo più comune utilizzato nella produzione e funziona lungo tre assi lineari: X, Y, e Z. In questa configurazione, il pezzo viene tenuto in posizione mentre l'utensile da taglio si muove lungo questi tre assi per rimuovere il materiale dalla superficie.

- Vantaggi: 3-le macchine ad assi sono semplici da utilizzare e programmare, e sono in grado di produrre pezzi con geometrie più semplici e tagli precisi. Sono estremamente convenienti per le operazioni di fresatura di base, come praticare fori, slot, e contorni semplici.

- Limitazioni: Mentre le macchine a 3 assi sono efficienti per le attività di base, sono limitati quando si tratta di lavorare elementi complessi come i sottosquadri, contorni intricati, o tagli multi-angolo.

2. 4-Fresatrice ad assi

- UN 4-fresatrice CNC ad assi estende le capacità di una macchina a 3 assi aggiungendo un quarto asse (solitamente l'asse A o la rotazione attorno all'asse X). Ciò consente al pezzo di ruotare durante la lavorazione, fornendo maggiore flessibilità alle parti meccaniche con caratteristiche su più lati o angoli.

- Vantaggi: 4-la fresatura degli assi consente forme più complesse, come parti con fori, slot, o scanalature su lati diversi. Riduce la necessità di riposizionare manualmente il pezzo, aumentando sia la precisione che l’efficienza.

- Limitazioni: 4-le macchine ad assi sono più costose delle macchine a 3 assi, e richiedono una programmazione e una configurazione più complesse. Mentre sono più versatili delle macchine a 3 assi, non riescono ancora a gestire geometrie molto complesse o tagli multi-angolo.

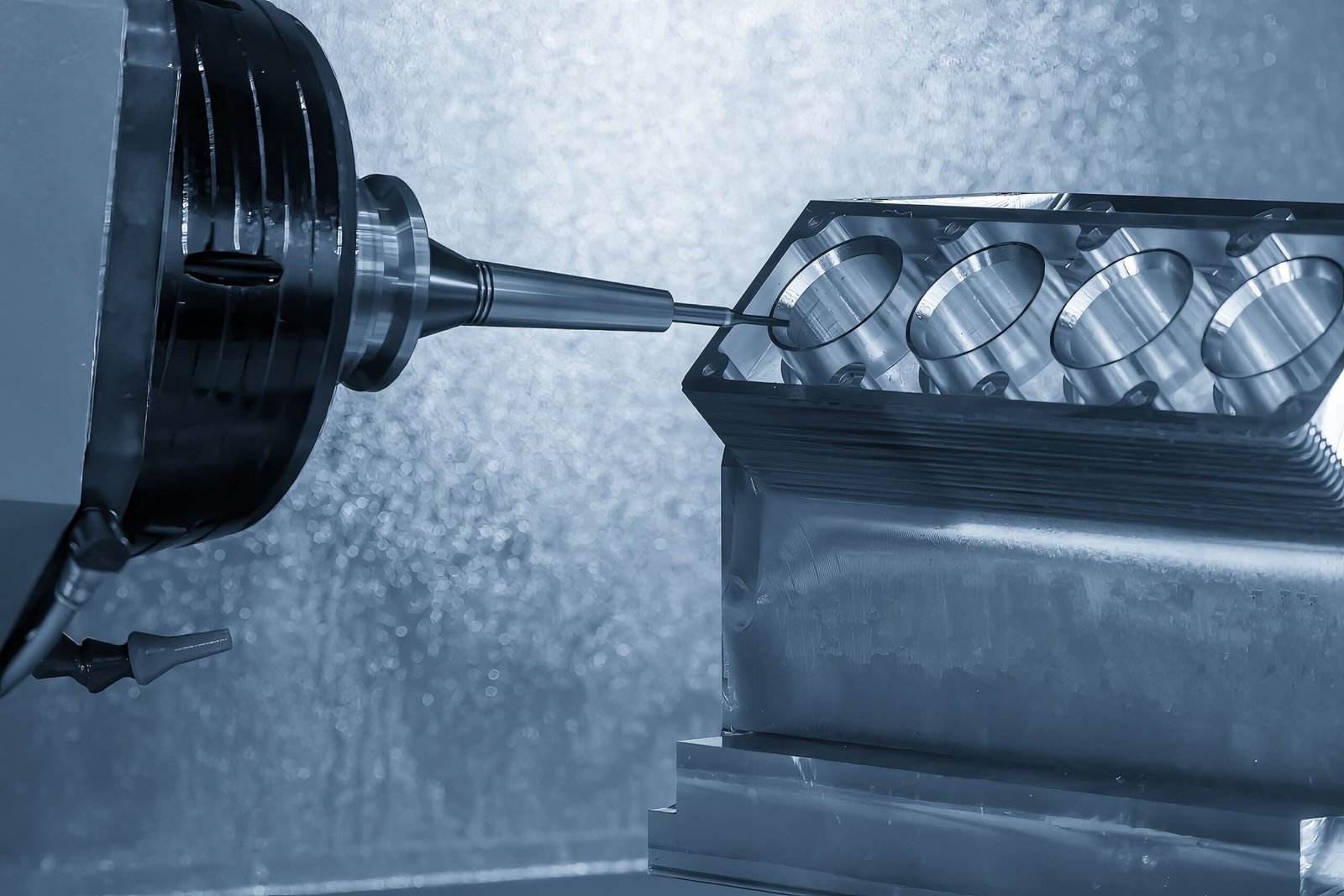

3. 5-Fresatrice ad assi

- UN 5-fresatrice CNC ad assi è il tipo più avanzato di fresatrice, in grado di spostare l'utensile da taglio o il pezzo in lavorazione lungo cinque assi: X, Y, Z, UN, e B. Queste macchine possono ruotare il pezzo in più direzioni, consentendo geometrie complesse, contorni profondi, e sottosquadri da creare senza dover riposizionare il pezzo.

- Vantaggi: 5-la fresatura degli assi è ideale per parti altamente intricate e complesse, come componenti aerospaziali, impianti medici, e pale di turbina. Permette lavorazioni di alta precisione, maggiore flessibilità, e la capacità di tagliare forme complicate in un'unica operazione. Inoltre, 5-le macchine ad assi migliorano le finiture superficiali e riducono i tempi ciclo.

- Limitazioni: 5-le macchine ad assi sono le più costose e richiedono operatori altamente qualificati. La programmazione è più complessa, e il tempo di setup può essere più lungo rispetto alle fresatrici a 3 o 4 assi. Tuttavia, la loro capacità di produrre parti di alta precisione li rende un investimento prezioso per le industrie che richiedono progettazioni complesse.

Processo completo passo dopo passo della fresatura CNC

COSÌ, ecco il processo completo e passo passo della fresatura CNC.

1. Parte di progettazione

La fresatura CNC inizia con la progettazione della parte metallica. Generalmente è progettato utilizzando software CAD. Qui, includi tutte le specifiche, dimensioni, e forme e caratteristiche geometriche nel design. Inoltre, se utilizzi software CAD avanzati. Forniscono maggiore precisione a progetti complessi e, in definitiva, creano parti complesse. COSÌ, qui gli ingegneri devono considerare alcuni fattori. Possono includere, proprietà dei materiali, accesso allo strumento, e vincoli di lavorazione. Questo design è la prima parte più critica. Poiché garantiscono che le parti finali soddisfino tutti i requisiti funzionali.

2. Programmazione di macchine CNC

Dopo aver progettato il pezzo in CAD. Il passo successivo è importarlo nel software CAM. Aiuta a tradurre il progetto CAD in una sequenza di istruzioni per la macchina CNC. Quindi genera codice nel linguaggio di programmazione numerica. Dice alle macchine come tagliare e muoversi. oltre a questo, controlla anche la velocità della macchina e il percorso lungo il quale taglierà. Qui è importante ottimizzare il percorso di taglio. COSÌ, può ridurre il tempo di lavorazione e lo spreco di materiale. COSÌ, i programmatori regolano i parametri di taglio, i.e. velocità del mandrino, velocità di avanzamento, e profondità di taglio.

3. Configurazione di macchine CNC

A questo punto, gli ingegneri preparano le macchine CNC per il funzionamento. Qui il materiale del pezzo viene serrato opportunamente con la tavola della macchina. Questa tavola è fissa ed evita spostamenti durante la lavorazione. COSÌ, è importante mantenere le dimensioni e l’integrità della parte. Inoltre, qui vengono selezionati gli utensili da taglio ottimali. Quindi lo installano sul portautensili della macchina. Dopo di che, l'ingegnere esegue le calibrazioni della macchina e le imposta su punti zero come riferimento per tutte le misurazioni. Gli operatori controllano i protocolli di sicurezza e verificano anche la configurazione della macchina CNC.

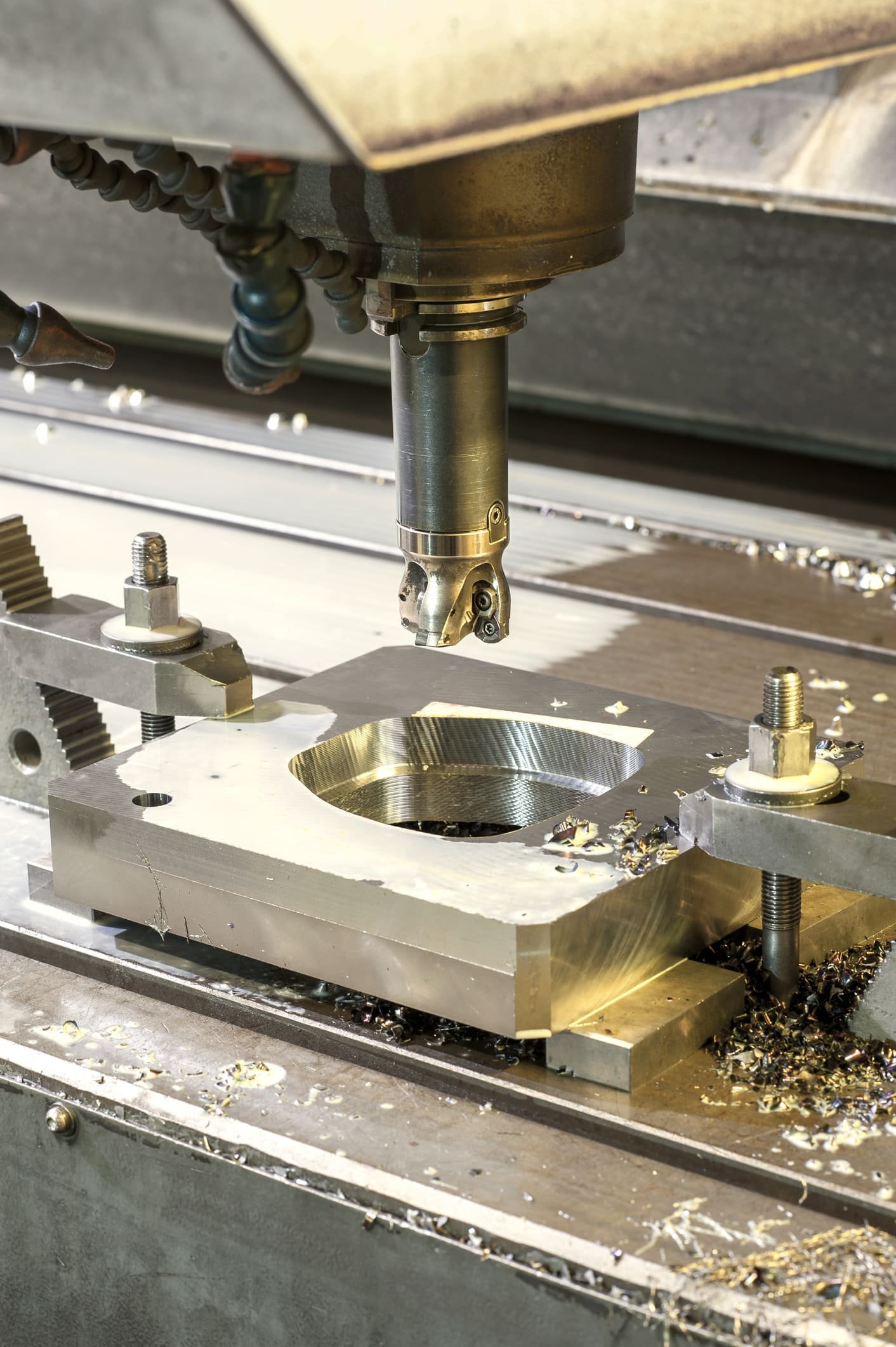

4. Fase di lavorazione

Qui le macchine CNC seguono rigorosamente le istruzioni di programmazione delle piattaforme. Per effettuare questa operazione, gli utensili da taglio iniziano a ruotare ad altissima velocità. Successivamente rimuovono progressivamente il materiale dal pezzo. Dopo di che, il pezzo raggiunge la forma e le dimensioni specifiche. COSÌ, queste macchine vengono ruotate su più assi, i.e. X, Y, e Z). Queste macchine hanno anche altre due dimensioni per gestire pezzi complessi.

5. Finitura del pezzo

Una volta che il materiale è stato tagliato dal pezzo, di solito richiede la finitura. Generalmente viene eseguito per soddisfare le specifiche finali e gli standard di qualità. Questo passaggio può includere la sbavatura per tagliare gli spigoli vivi. Include anche le sbavature a sinistra derivanti dal processo di taglio. Inoltre, comprende anche la lucidatura della superficie del pezzo. Leviga la parte e aumenta le proprietà superficiali come resistenza alla corrosione e durezza. Il processo incluso nella finitura è l'anodizzazione, pittura, o può anche essere applicata la placcatura.

Quali sono i diversi tipi di fresatura CNC?

La fresatura CNC può essere di diversi tipi. COSÌ, discutiamoli in dettaglio

Taglia la superficie piana perpendicolarmente all'asse della fresa. Qui la taglierina ha più taglienti a gas. Questi si muovono attorno al pezzo in lavorazione e gli conferiscono una finitura liscia. Di solito viene eseguito utilizzando macchine verticali. COSÌ, sono ampiamente utilizzati nella realizzazione di grandi superfici. Possono includere un blocco o la faccia di una parte.

Aiuta a tagliare le diverse caratteristiche con una certa angolazione rispetto al piano verticale o orizzontale del pezzo. Qui la taglierina si inclina di una certa angolazione. La sua tavola è rotante per dare le impostazioni precise. La fresatura angolare viene generalmente utilizzata per realizzare caratteristiche comuni, i.e. Scanalature a V, giunti a coda di rondine, e altre caratteristiche angolari di parti o assiemi ad incastro.

Utilizza frese sagomate e aiuta a creare contorni e curve complessi su un pezzo in lavorazione. Questo processo è particolarmente adatto per parti progettate su misura. Quindi, contiene fresatrici sia orizzontali che verticali. COSÌ, può tagliare i profili, i.e. ingranaggi, camme, e complessi componenti dello stampo. Inoltre, è ampiamente utilizzato nelle industrie per la loro idoneità personalizzata.

Quali materiali vengono utilizzati nella fresatura CNC?

Ecco alcuni materiali comunemente usati dalla fresatura CNC. COSÌ, discutiamone qui.

| tipo di materiale | Materiali specifici | Proprietà |

| Metalli | Alluminio | Leggero, lavorabile |

| Acciaio | Forte, durevole | |

| Ottone | Resistente alla corrosione, conduttivo | |

| Rame | Eccellente conduttività | |

| Titanio | Molta forza, resistente alla corrosione | |

| Plastica | addominali | Difficile, resistente all'impatto |

| Policarbonato | Resistente all'impatto, trasparente | |

| Nylon | Resistente all'usura, resistente agli agenti chimici | |

| Acrilico | Chiaro, resistente agli agenti atmosferici | |

| Compositi | Fibra di vetro | Elevato rapporto resistenza/peso, resistente alla corrosione |

| Polimeri rinforzati con fibra di carbonio (CFRP) | Rapporto resistenza/peso molto elevato, rigido | |

| Legna | Legni duri | Durevole, estetico |

| Legni teneri | Leggero, facile da lavorare |

Tipi di fresatrici CNC

Basato su diverse forme e applicazioni. Molteplici Fresatrici CNC sono ora disponibili sul mercato. COSÌ, discutiamo di queste macchine in modo approfondito.

1. Fresatrici Orizzontali

In tali macchine, il mandrino è montato orizzontalmente ma parallelo al piano di lavoro. L'intera configurazione aiuta le macchine a eseguire operazioni di fresatura posizionando le frese sull'albero orizzontale. COSÌ, queste macchine sono altamente compatibili per affrontare operazioni pesanti e su larga scala. Inoltre, forniscono stabilità e potenza per il taglio di materiali duri. Queste macchine hanno un elevato tasso di asportazione e possono contenere più strumenti. COSÌ, vengono utilizzati per realizzare fessure di taglio, ingranaggi, e forme complesse.

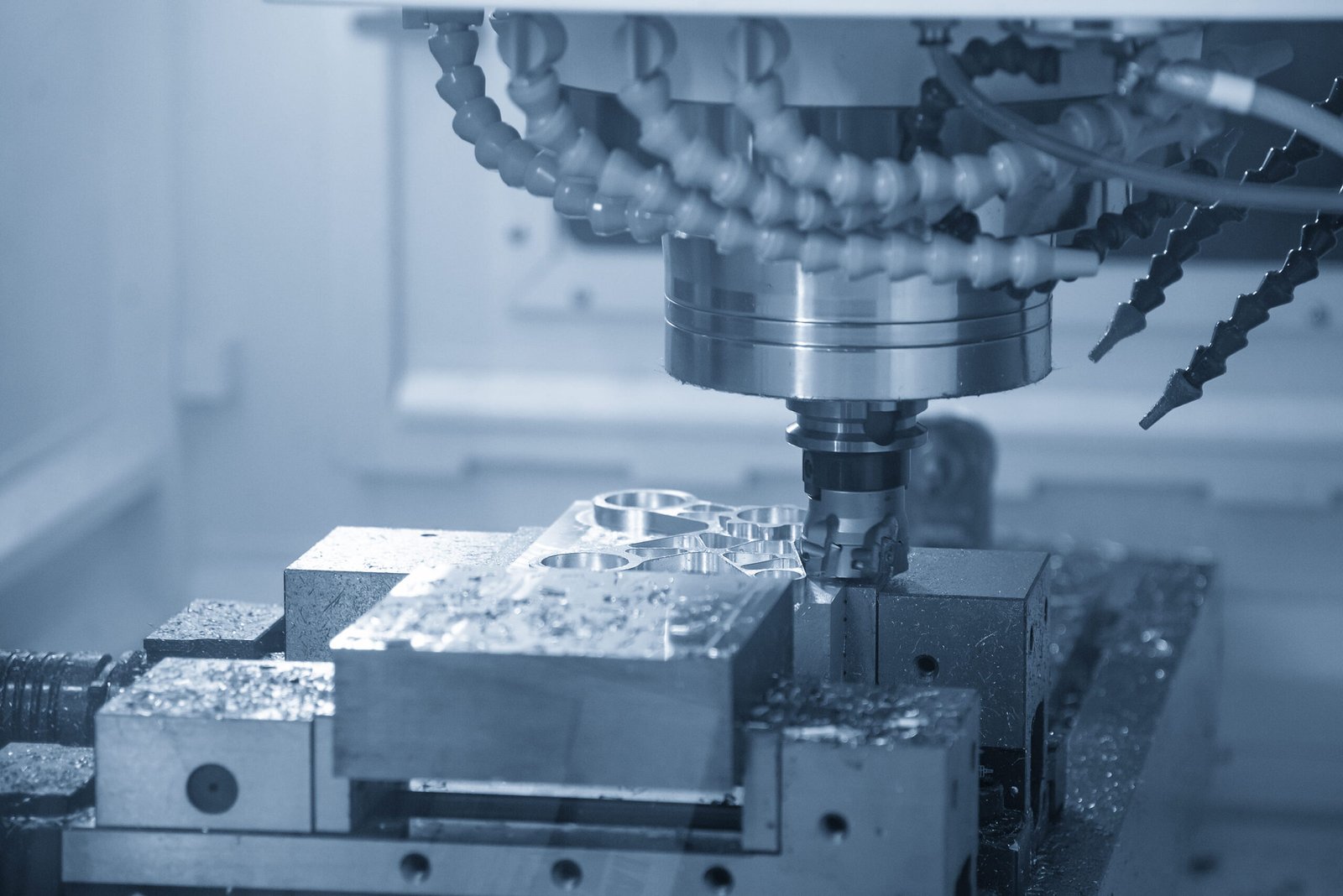

2. Fresatrici verticali

Le fresatrici verticali montano il mandrino verticalmente e ruotano l'utensile da taglio. Qui il pezzo è posizionato su un piano orizzontale che può muoversi in varie direzioni. Tali macchine sono particolarmente adatte per realizzare parti dettagliate e precise. COSÌ, hanno varie applicazioni nella perforazione, scanalatura, e taglio di componenti di piccole e medie dimensioni. oltre a questo, si adattano perfettamente all'ingegneria di precisione, prototipazione, e produzione in piccoli lotti.

3. 5-Fresatrici ad assi

Tali macchine consentono il movimento degli utensili da taglio su cinque assi, contemporaneamente, i.e. (X, Y, Z, UN, e B). COSÌ, possono realizzare facilmente parti complesse. Questo è il motivo, hanno maggiore flessibilità e possono creare più forme in una sola configurazione. Questi 5-macchine ad assi sono ora utilizzati in diverse applicazioni, i.e. aerospaziale, settore automobilistico, medico, e industrie di costruzione di stampi per la realizzazione di pale di turbine, impianti ortopedici, e stampi intricati.

4. Fresatrici per letti

Qui il mandrino è montato su un albero rotante e lasciato ruotare. Mentre il piano di lavoro è fermo. Sono ampiamente utilizzati nella realizzazione di pezzi grandi e pesanti. Possono affrontare parti che necessitano di supporto stabile e vibrazioni minime. COSÌ, queste macchine sono stabili e comunemente utilizzate nella produzione di parti, come la costruzione navale, costruzione, e realizzazione di blocchi motore, telai strutturali, e stampi di grandi dimensioni.

Applicazioni della fresatura CNC

Ecco le varie applicazioni del processo di fresatura CNC. Discutiamoli in dettaglio.

- Aerospaziale: Questo è ampiamente utilizzato nella realizzazione di componenti di precisione per aerei e veicoli spaziali.

- Settore automobilistico: La fresatura CNC aiuta a realizzare parti del motore e componenti della trasmissione.

- Medico: Nel settore medico, La fresatura CNC aiuta a realizzare strumenti e impianti chirurgici.

- Elettronica: Viene utilizzato per realizzare alloggiamenti e involucri.

- Produzione: La fresatura CNC è adatta anche per realizzare prototipi e parti personalizzate.

Vantaggi e limiti della fresatura CNC

Ecco alcuni vantaggi e svantaggi delle fresatrici CNC.

| Aspetto | Benefici | Limitazioni |

| Precisione | Elevata precisione e ripetibilità | Richiede calibrazione e manutenzione adeguate |

| Versatilità | Produce forme complesse e dettagli intricati | Sono necessarie competenze di programmazione avanzate |

| Efficienza | Produzione più veloce, meno lavoro manuale | Tempo di configurazione iniziale elevato |

| Consistenza | Parti identiche in grandi quantità | Rischio di grandi quantità di difetti in caso di errori |

| Flessibilità | Facilmente riprogrammabile per diverse parti | Si richiedono operatori e programmatori qualificati |

| Gamma di materiali | Macchine con una varietà di materiali | Strumenti specializzati necessari per materiali molto duri |

| Costo del lavoro | Ridotta necessità di manodopera | Costi iniziali e di manutenzione elevati |

| Sicurezza | Rischio ridotto di incidenti manuali | Richiede rigidi protocolli di sicurezza |

| Scalabilità | Adatto per produzioni a basso e alto volume | I volumi elevati richiedono più macchine e spazio |

| Controllo di qualità | Monitoraggio avanzato per la qualità | Necessaria una manutenzione regolare |

| Geometrie complesse | Produce parti complesse con tolleranze strette | Tempi di lavorazione più lunghi per pezzi complessi |

| Riduzione dei rifiuti | Il taglio preciso riduce lo spreco di materiale | Alcuni scarti materiali sono ancora presenti nei processi sottrattivi |

Cosa può andare storto?

Mentre la fresatura CNC offre molti vantaggi, ci sono diversi fattori che possono andare storti durante il processo di fresatura. Questi problemi possono portare a difetti nella parte finale, aumento dei costi, e ritardi nella produzione. Di seguito sono riportati alcuni dei problemi più comuni che possono verificarsi durante le operazioni di fresatura CNC:

1. Errori di impostazione della macchina

- L'impostazione errata della macchina CNC è una delle fonti di problemi più comuni. Ciò può includere un allineamento errato del pezzo, selezione utensile errata, o mancata corretta calibrazione della macchina. Tali errori possono portare a scarsi risultati di lavorazione, come dimensioni imprecise, usura degli utensili, o addirittura danni alla macchina.

- Per evitare questo, è fondamentale avere un operatore ben addestrato che possa impostare e verificare attentamente la macchina prima di iniziare il processo di fresatura.

2. Questioni materiali

- Anche la qualità del materiale fresato può influenzare il risultato finale. Materiali non uniformi o che presentano difetti, come crepe o inclusioni, può causare problemi durante la lavorazione. Questi difetti possono portare a parti più deboli, presentano finiture superficiali scadenti, o non rientrano nelle specifiche.

- L'utilizzo di materiali di alta qualità e l'esecuzione di un'ispezione approfondita prima della fresatura possono aiutare a ridurre al minimo questi problemi.

3. Usura e danni all'utensile

- La fresatura CNC prevede l'utilizzo di utensili da taglio che possono usurarsi nel tempo a causa del continuo contatto con il pezzo. Se gli strumenti non vengono sostituiti o sottoposti a manutenzione regolarmente, può provocare finiture superficiali scadenti, imprecisioni dimensionali, e maggiore usura degli utensili. Questo, a sua volta, può comportare costi di produzione più elevati e ritardi.

- Manutenzione regolare, ispezione degli utensili, e la corretta selezione dell'utensile in base al materiale da lavorare può aiutare a prolungare la durata dell'utensile e a mantenere la qualità della lavorazione.

4. Errori di programmazione

- La fresatura CNC si basa su una programmazione precisa per eseguire le operazioni desiderate. Se c'è un errore nella programmazione, come istruzioni del codice G errate o coordinate imprecise, ciò potrebbe causare parti che non soddisfano le specifiche. Ciò potrebbe includere parti troppo grandi, troppo piccolo, o con funzionalità nelle posizioni sbagliate.

- Controllare attentamente la programmazione ed eseguire test di simulazione prima della fresatura effettiva può aiutare a identificare potenziali problemi prima che incidano sulla produzione.

5. Surriscaldamento

- Le fresatrici CNC funzionano ad alta velocità, generare calore significativo durante il processo di lavorazione. Se la macchina non è adeguatamente raffreddata, può causare surriscaldamento, con conseguente dilatazione termica e imprecisioni dimensionali. Il surriscaldamento può anche accelerare l'usura dell'utensile e danneggiare il materiale.

- Utilizzo del refrigerante durante il processo di fresatura, garantendo una corretta ventilazione, e il monitoraggio della temperatura della macchina può aiutare a evitare problemi di surriscaldamento.

6. Finitura superficiale scadente

- Se gli utensili da taglio non sono sufficientemente affilati può verificarsi una finitura superficiale scadente, se la velocità di lavorazione è troppo alta o troppo bassa, o se il materiale non è adeguatamente supportato durante la fresatura. Ciò può risultare approssimativo, superfici irregolari o bave eccessive che necessitano di ulteriori lavori di finitura.

- Per evitare finiture superficiali scadenti, è essenziale selezionare i giusti parametri di taglio, utilizzare strumenti adeguati, e assicurarsi che il pezzo sia fissato saldamente.

7. Problemi di attrezzature e attrezzature

- Anche gli strumenti e gli impianti utilizzati per mantenere il pezzo in posizione durante la fresatura CNC possono causare problemi. Se il pezzo non è bloccato saldamente, potrebbe spostarsi durante il processo di lavorazione, risultando in parti con dimensioni incoerenti. Allo stesso modo, Gli utensili errati o usurati possono portare a tagli scadenti e ad un'eccessiva usura dell'utensile.

- Garantire una corretta progettazione delle attrezzature e utilizzare gli strumenti giusti per ogni lavoro può aiutare a ridurre al minimo questi problemi.

Processi alternativi per le operazioni di fresatura

Mentre la fresatura CNC è uno dei metodi più popolari per la lavorazione dei pezzi, esistono diversi processi alternativi che possono essere utilizzati a seconda dei requisiti specifici della parte e del materiale. Questi processi alternativi vengono spesso scelti per i loro vantaggi unici in determinate applicazioni:

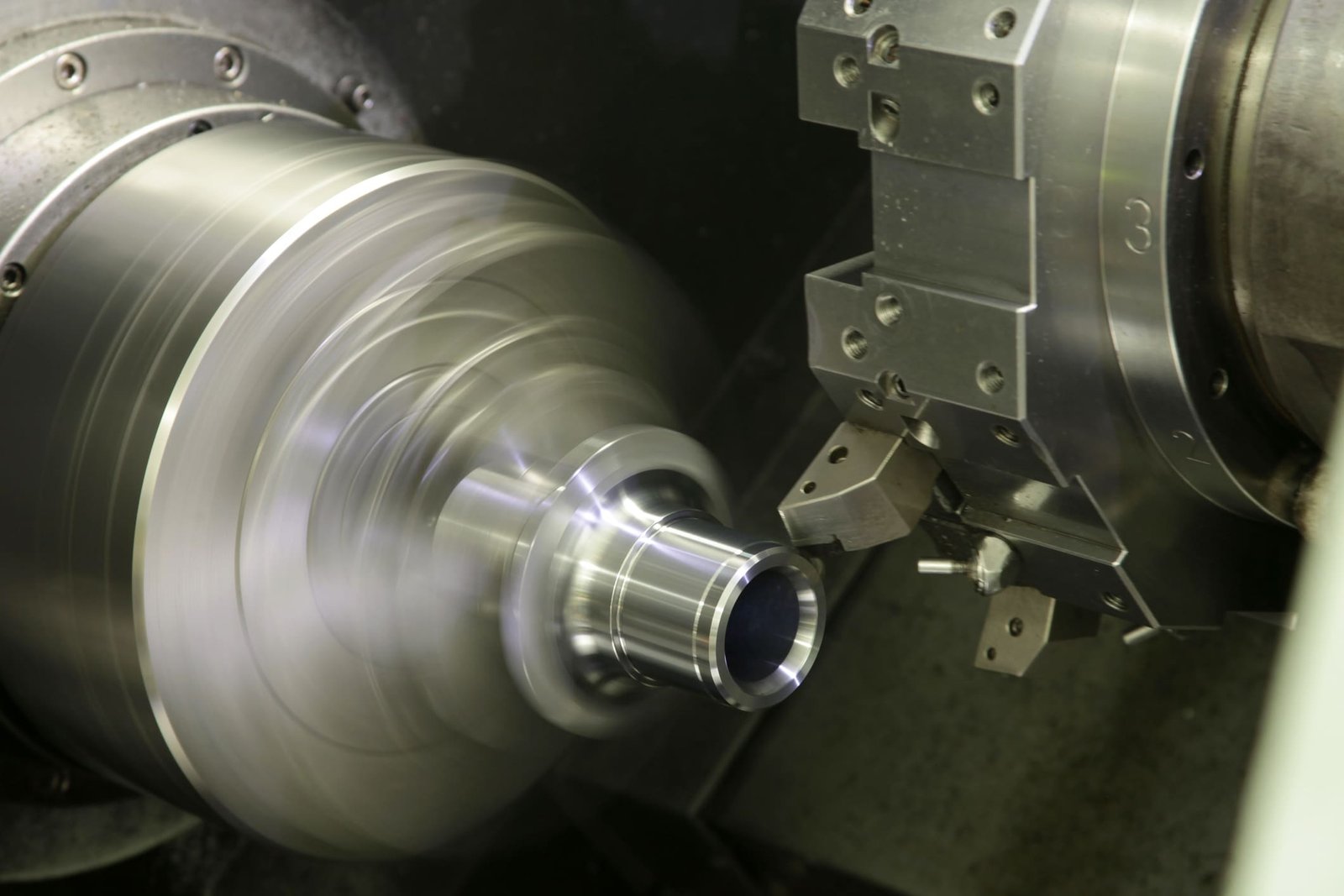

1. Tornitura CNC

La tornitura CNC viene utilizzata per creare parti cilindriche o coniche ruotando il pezzo contro un utensile da taglio stazionario. È ideale per le parti che hanno simmetria rotazionale, come gli alberi, bulloni, e raccordi. La tornitura CNC è in genere più veloce della fresatura CNC ed è particolarmente efficiente per la produzione in grandi volumi di parti rotonde.

2. Taglio laser

Il taglio laser utilizza un raggio laser focalizzato per tagliare i materiali con elevata precisione. È particolarmente utile per tagliare materiali sottili come la lamiera, plastica, e legno. Il taglio laser fornisce bordi di alta qualità ed è altamente efficiente sia per geometrie semplici che complesse, ma è generalmente limitata ai materiali più sottili rispetto alla fresatura CNC.

3. Taglio a getto d'acqua

Il taglio a getto d'acqua utilizza un flusso d'acqua ad alta pressione (spesso mescolato con particelle abrasive) per tagliare i materiali. È ideale per materiali che non sopportano il calore generato dal taglio laser o plasma, come i compositi, ceramica, e metalli sensibili. Il taglio a getto d'acqua offre un'elevata precisione e può essere utilizzato su un'ampia varietà di materiali, compresi i metalli, plastica, e pietra.

4. Lavorazione ad elettroerosione (Elettroerosione)

L'elettroerosione è un processo di lavorazione meccanica di precisione che utilizza scariche elettriche (scintille) per rimuovere materiale dal pezzo. Questo processo è ideale per creare forme complesse e dettagli fini in materiali duri o resistenti come acciai per utensili e carburo. L'elettroerosione è ampiamente utilizzata per la creazione di stampi, muore, e parti con geometrie complesse difficili da ottenere con i metodi di lavorazione tradizionali.

5. 3D Stampa (Produzione additiva)

3Stampa D, o produzione additiva, è un processo che costruisce parti strato dopo strato utilizzando materiali come la plastica, metallo, o ceramica. È particolarmente vantaggioso per la produzione di prototipi, parti a basso volume, e parti con geometrie complesse che sarebbero difficili o impossibili da lavorare utilizzando la fresatura CNC. 3La stampa D è inoltre più conveniente per le piccole tirature e riduce lo spreco di materiale rispetto ai processi sottrattivi.

6. Stampaggio e punzonatura

Stampaggio e la punzonatura sono processi in cui viene utilizzata una matrice per tagliare, forma, o formare materiali. Questi processi sono più comunemente utilizzati per la lamiera e sono efficienti per la produzione di elevati volumi di parti. Lo stampaggio e la punzonatura sono generalmente più rapidi ed economici rispetto alla fresatura CNC quando si tratta di materiali sottili e forme semplici.

7. Colata

Colata prevede il versamento di materiale liquido (solitamente in metallo o plastica) in uno stampo per creare una parte. Questo processo viene spesso utilizzato per produrre parti con forme complesse difficili da lavorare. La fusione può essere un'alternativa economicamente vantaggiosa alla fresatura CNC per la produzione in grandi volumi, soprattutto per parti realizzate con materiali come l'alluminio, ferro, o bronzo.

Fresatura CNC e tornitura CNC

Mentre entrambi Fresatura CNC E Tornitura CNC sono processi di produzione sottrattiva che comportano la rimozione di materiale da un pezzo per creare una parte finita, sono diversi nel loro funzionamento e nelle applicazioni adatte. Ecco un confronto tra entrambi i metodi:

1. Fresatura CNC

- Processi: La fresatura CNC prevede l'utilizzo di un utensile da taglio rotante che si muove lungo più assi per rimuovere materiale da un pezzo fermo. La macchina utensile viene spostata in varie direzioni (Generalmente 3, 4, O 5 assi) per modellare la parte. La fresatura CNC è altamente versatile e può essere utilizzata per produrre un'ampia varietà di forme, comprese le superfici piane, contorni, buchi, e forme 3D complesse.

- Applicazioni: La fresatura CNC viene utilizzata per realizzare parti con forme irregolari, geometrie complesse, e parti che richiedono più funzionalità o tasche profonde. È adatto per la produzione di componenti con contorni complessi, facce, buchi, o funzionalità 3D, come in settori come quello aerospaziale, settore automobilistico, e dispositivi medici.

- Vantaggi:

- Capacità di creare forme complesse e caratteristiche 3D.

- Versatilità per lavorare con un'ampia gamma di materiali (metalli, plastica, compositi).

- Può essere utilizzato sia per prototipi che per produzioni in grandi volumi.

- Limitazioni:

- Relativamente più lento della tornitura durante la lavorazione di parti cilindriche.

- Potrebbe richiedere configurazioni più complesse per determinate geometrie.

2. Tornitura CNC

- Processi: La tornitura CNC prevede la rotazione di un pezzo mentre un utensile da taglio stazionario rimuove il materiale da esso. Il pezzo viene trattenuto in un mandrino o in un dispositivo e ruotato lungo il proprio asse, con l'utensile da taglio che si muove lungo gli assi X e Z per modellare la parte. La tornitura CNC è comunemente utilizzata per produrre cilindrici, conico, o parti sferiche con simmetria rotazionale.

- Applicazioni: La tornitura CNC è ideale per creare tondi, cilindrico, o parti simmetriche, come gli alberi, boccole, e componenti filettati. Viene generalmente utilizzato per parti con un elevato grado di simmetria rotazionale o geometrie semplici, spesso visto in settori come quello automobilistico, lavorazione, ed elettronica.

- Vantaggi:

- Altamente efficiente per la creazione di parti cilindriche.

- Rimozione del materiale più rapida per le parti rotonde rispetto alla fresatura.

- Può produrre parti con alta precisione e finiture lisce.

- Limitazioni:

- Limitato alle parti con simmetria rotazionale.

- Meno flessibilità nella creazione di forme 3D complesse o caratteristiche irregolari.

Riepilogo delle differenze

| Caratteristica | Fresatura CNC | Tornitura CNC |

| Movimento | La taglierina rotativa si muove su più assi (X, Y, Z, UN, B) | Il pezzo ruota; la taglierina si muove lungo gli assi X e Z |

| Applicazioni | Forme complesse, 3Caratteristiche D, superfici piane o sagomate | Girare, cilindrico, o parti simmetriche |

| Velocità | Più lento per le parti cilindriche | Più veloce per le parti rotonde |

| Flessibilità | Alto; può creare parti 3D complesse | Limitato alle parti rotazionalmente simmetriche |

| Materiali comuni | Metalli, plastica, compositi | Metalli, plastica |

Quanto costa la fresatura CNC?

Diversi settori offrono prezzi diversi. Ma ecco alcuni costi stimati che possono aiutarti a comprendere le opzioni di budget disponibili sul mercato.

| Fattore di costo | Descrizione | Gamma tipica |

| Tempo macchina | Tariffa oraria per l'utilizzo della macchina CNC | $50 – $200 all'ora |

| Costi di installazione | Configurazione iniziale e calibrazione della macchina | $100 – $500 per impostazione |

| Costi degli utensili | Costo degli utensili e delle attrezzature da taglio | $20 – $100+ per strumento |

| Costi dei materiali | Costo delle materie prime | Varia ampiamente in base al materiale |

| Costi di programmazione | Costo per la creazione di programmi CNC (Codice G) | $50 – $100 all'ora |

| Costi di finitura | Processi aggiuntivi come la sbavatura, rivestimento | $10 – $50 per parte |

Il futuro della fresatura CNC

1. Automazione e Robotica

L’automazione nella fresatura CNC si sta espandendo oltre il tradizionale funzionamento della macchina. Braccia robotiche E cambi utensili automatizzati vengono integrati nei sistemi CNC, consentendo linee di produzione completamente automatizzate che funzionano 24/7. Ciò riduce i costi di manodopera, accelera la produzione, e aumenta la precisione, soprattutto nella produzione di grandi volumi. I robot vengono utilizzati anche per la movimentazione dei pezzi e il controllo qualità, migliorando ulteriormente l’efficienza del flusso di lavoro.

2. 3D Stampa e produzione ibrida

La combinazione di Fresatura CNC e stampa 3D sta emergendo come soluzione di produzione ibrida. Questo processo ibrido consente ai produttori di utilizzare la stampa 3D per funzionalità aggiuntive (come strutture interne complesse) e fresatura CNC per la lavorazione sottrattiva di caratteristiche esterne precise. Questo approccio non solo riduce lo spreco di materiale, ma migliora anche la flessibilità e la complessità delle parti che possono essere prodotte.

3. Fresatura CNC basata sul cloud

Fresatura CNC basata su cloud sta rivoluzionando il settore consentendo ai produttori di controllare le macchine CNC da remoto tramite un software connesso al cloud. Ciò consente il monitoraggio in tempo reale, diagnostica, e aggiornamenti software da qualsiasi luogo. Anche le piattaforme cloud facilitano collaborazione tra ingegneri e progettisti, migliorare il flusso di lavoro dalla progettazione alla produzione. Inoltre, i sistemi basati su cloud consentono una migliore archiviazione e analisi dei dati, migliorare l’ottimizzazione dei processi e il processo decisionale.

4. Sostenibilità ed efficienza energetica

Poiché le industrie si concentrano maggiormente su sostenibilità, le future fresatrici CNC sono progettate per offrire di più efficiente dal punto di vista energetico e rispettoso dell'ambiente. Le innovazioni includono sistemi di raffreddamento migliorati, materiali riciclabili, e funzionalità di risparmio energetico che riducono al minimo il consumo energetico. Inoltre, la riduzione degli sprechi di materiale attraverso la lavorazione di precisione e una migliore gestione della durata degli utensili aiuterà le aziende a raggiungere gli obiettivi di sostenibilità.

5. Maggiore precisione e microproduzione

Poiché le industrie richiedono maggiore precisione e microproduzione capacità, La fresatura CNC si sta evolvendo per soddisfare queste esigenze. L'uso di microlavorazioni le tecnologie consentiranno la produzione di componenti estremamente piccoli e dettagliati, come quelli utilizzati in elettronica, dispositivi medici, e applicazioni aerospaziali. Queste innovazioni consentiranno la creazione di parti con tolleranze misurate in micron, raggiungendo livelli di precisione senza precedenti.

Che cosa Sdovrebbe essere Cconsiderato Wgallina CCustodia CNC Mmalato Mprodurre?

Quando si seleziona a Produttore di fresatrici CNC, è necessario prendere in considerazione diversi fattori importanti per garantire che il produttore soddisfi le vostre esigenze e requisiti specifici. Di seguito sono riportate le considerazioni chiave che possono aiutarti a guidare la tua decisione:

-

Esperienza e competenza

Quello del produttore esperienza E competenza nella fresatura CNC sono fondamentali. È importante scegliere un produttore con una comprovata esperienza nella produzione dei tipi di componenti di cui hai bisogno. Assicurati che abbiano esperienza nei settori o nei materiali specifici rilevanti per il tuo progetto, che si tratti di settore aerospaziale, settore automobilistico, medico, o un altro settore. La loro comprensione delle proprietà dei materiali e delle tecniche di lavorazione avrà un impatto sulla qualità e sulla precisione delle parti prodotte.

-

Tecnologia e attrezzature

Un importante produttore di fresatrici CNC dovrebbe avere accesso alle ultime novità Macchine CNC E tecnologia all'avanguardia. Le capacità delle macchine, come il numero di assi (3-asse, 4-asse, o 5 assi), e il tipo di attrezzatura utilizzata influenzerà la complessità e la precisione delle parti prodotte. Assicurati che il produttore utilizzi macchinari avanzati in grado di gestire i requisiti specifici del tuo progetto, soprattutto se hai bisogno di alta precisione o lavori con geometrie complesse.

-

Controllo Qualità e Precisione

Controllo di qualità è essenziale nella fresatura CNC. Il produttore dovrebbe disporre di rigorosi processi di garanzia della qualità per garantire che ogni parte prodotta soddisfi le specifiche. Ciò include l'utilizzo di strumenti di misura calibrati, controlli nelle varie fasi della produzione, e rispettando gli standard di settore. Assicurati di informarti sul produttore livelli di tolleranza e la loro capacità di soddisfare la precisione desiderata.

-

Tempo di consegna

La tempestività è un fattore critico in molti settori. Discutere con il produttore tempi di consegna per progetti di fresatura CNC, e garantire che possano rispettare le scadenze di produzione. Un produttore affidabile dovrebbe fornirti programmi di consegna accurati ed essere trasparente riguardo alla propria capacità di gestire ordini urgenti, se necessario.

-

Personalizzazione e flessibilità

Il tuo progetto potrebbe richiedere soluzioni personalizzate, quindi è essenziale scegliere un produttore che offra flessibilità nei propri servizi. Ciò potrebbe includere la capacità di lavorare con una gamma di materiali, offrire lo sviluppo di prototipi, o accogliere modifiche ai progetti. Un buon produttore di fresatrici CNC dovrebbe essere in grado di adattarsi alle tue esigenze specifiche e contribuire a ottimizzare i progetti per la producibilità.

-

Struttura dei costi e dei prezzi

Il costo della fresatura CNC varia a seconda di fattori come il materiale, complessità, e quantità. È importante ottenere un chiara comprensione della struttura dei prezzi del produttore. Richiedi preventivi dettagliati e valuta se il prezzo è giustificato dalla qualità e dal servizio offerto. Confronta i prezzi di più produttori, ma non fare del costo l’unico fattore decisivo. A volte, costi iniziali più elevati possono portare a migliori risultati a lungo termine e risparmi grazie al miglioramento della qualità e ai tempi di produzione più rapidi.

-

Assistenza clienti e comunicazione

Efficace comunicazione E assistenza clienti sono vitali durante tutto il processo di fresatura CNC. Il produttore dovrebbe fornire una comunicazione chiara e tempestiva, tenendoti aggiornato sullo stato di avanzamento del tuo progetto. Dovrebbero anche rispondere alle tue richieste e offrire supporto in caso di problemi durante il processo di produzione.

Perché scegliere TOPS per la fresatura CNC?

TOP è un'industria di primo piano, offrendo diversi tipi di operazioni di fresatura. La nostra struttura è dotata di diverse fresatrici CNC. Possiamo eseguire diverse operazioni di fresatura in tempi minori. oltre a questo, disponiamo di uno staff esperto e di ingegneri che ci aiutano a produrre pezzi accurati e di alta precisione in grandi quantità. COSÌ, se stai cercando servizi esperti di fresatura CNC. Siamo qui per servirti in tutti i modi possibili. Ottieni il tuo preventivo oggi stesso.

Conclusione

Insomma, La fresatura CNC è un modo unico e preciso per realizzare pezzi diversi. Aiuta a rimuovere il materiale in eccesso attaccato alla parte metallica e dona una finitura liscia. oltre a questo, è un processo importante per vari settori, i.e. settore automobilistico, aerospaziale, costruzione, ed elettronica. COSÌ, La fresatura CNC è efficace e vantaggiosa per realizzare prototipi e produzioni di grandi volumi.

Domande frequenti

Q1. Come distingueresti tra fresatura CNC e Tornitura CNC?

Sebbene entrambi i processi aiutino a tagliare il materiale in eccesso. Ma hanno configurazioni diverse. La fresatura CNC dispone di utensili da taglio rotanti che tagliano il materiale. Tornitura CNC dispone di utensili da taglio fissi e tagliano il pezzo rotante utilizzando un tornio.

Q2. Quali materiali supportano le fresatrici CNC?

Queste macchine possono lavorare con diversi materiali, i.e. metalli, plastica, compositi, e legno.

Q3. Quanto sono precise le fresatrici CNC?

Queste macchine sono abbastanza precise e accurate. Possono raggiungere una precisione entro i micrometri. COSÌ, dipende dalle capacità della macchina e dal materiale utilizzato.

Q4. Qual è la differenza tra guide e slitte??

Le principali differenze tra guide e guide a scorrimento risiedono nella precisione, complessità strutturale, aree di applicazione, e capacità portante. Le guide sono più adatte per l'alta precisione, applicazioni ad alto carico e si trovano comunemente nelle macchine CNC avanzate, mentre le guide a scorrimento sono utilizzate in modo più semplice, applicazioni più leggere in cui il costo è un fattore chiave.

Q5. C'è molta matematica nella lavorazione CNC?

SÌ, c'è una discreta quantità di matematica coinvolta nel CNC (Controllo numerico computerizzato) lavorazione. Mentre la stessa macchina CNC è controllata da un software che automatizza molti aspetti del processo di lavorazione, comprendere e applicare la matematica è essenziale per le varie fasi della lavorazione CNC, come il design, programmazione, impostare, e risoluzione dei problemi.

Q6. Quanto è difficile imparare la fresatura CNC?

L'apprendimento della fresatura CNC può variare in difficoltà a seconda delle conoscenze precedenti e della profondità di esperienza che si desidera raggiungere. Tuttavia, come molte abilità tecniche, con le giuste risorse e pratiche, La fresatura CNC può essere appresa passo dopo passo.

16 pensieri su "Cos'è la fresatura CNC | La guida definitiva alla fresatura CNC”