O que são os pinos ejetores Moldagem por injeção?

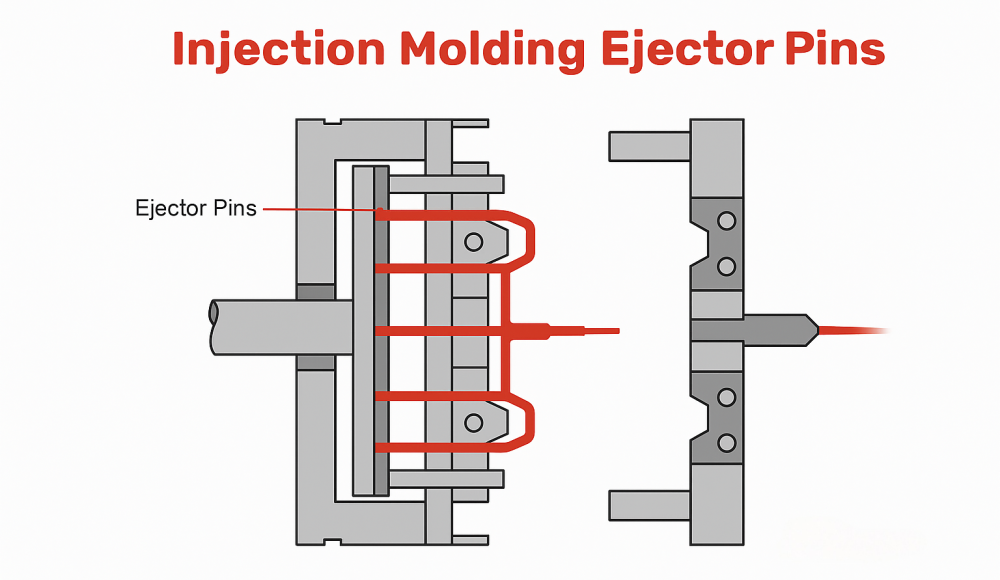

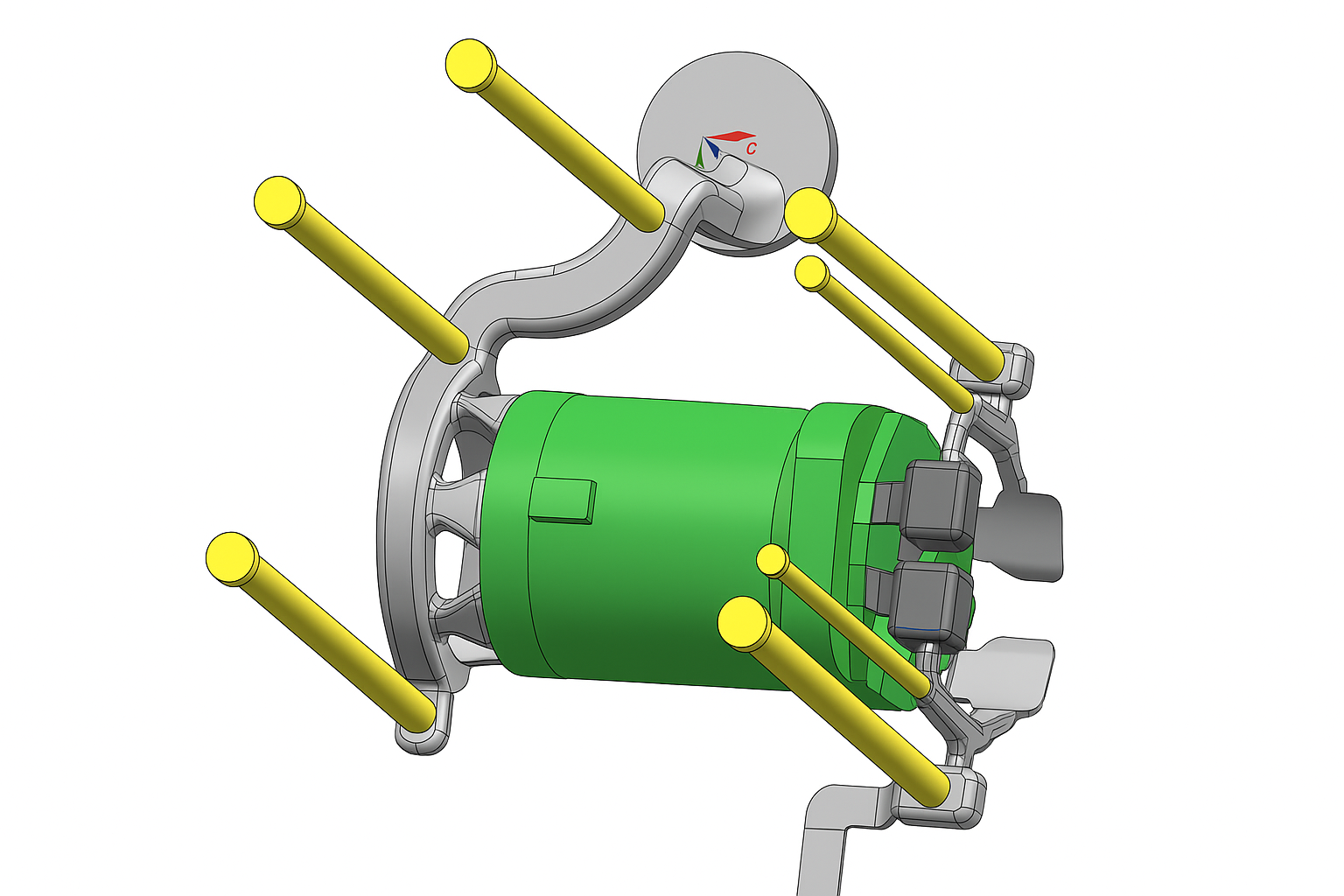

No processo de moldagem por injeção, pinos ejetores são componentes de precisão usados para empurrar peças plásticas moldadas para fora da cavidade do molde depois de resfriadas e solidificadas. Eles fazem parte do sistema ejetor, um mecanismo crucial que permite a remoção automatizada de peças, garantindo um bom, ciclo de produção contínuo.

Um molde de injeção normalmente consiste em duas metades:

Lado A (Lado da Cavidade): lado estacionário conectado à unidade de injeção.

Lado B (Lado do núcleo): lado móvel contendo o sistema ejetor.

Depois que o polímero fundido é injetado e resfriado, o molde abre. O sistema ejetor – acionado por atuação hidráulica ou mecânica – empurra a peça acabada para fora da cavidade usando vários pinos ejetores estrategicamente colocados dentro do molde.

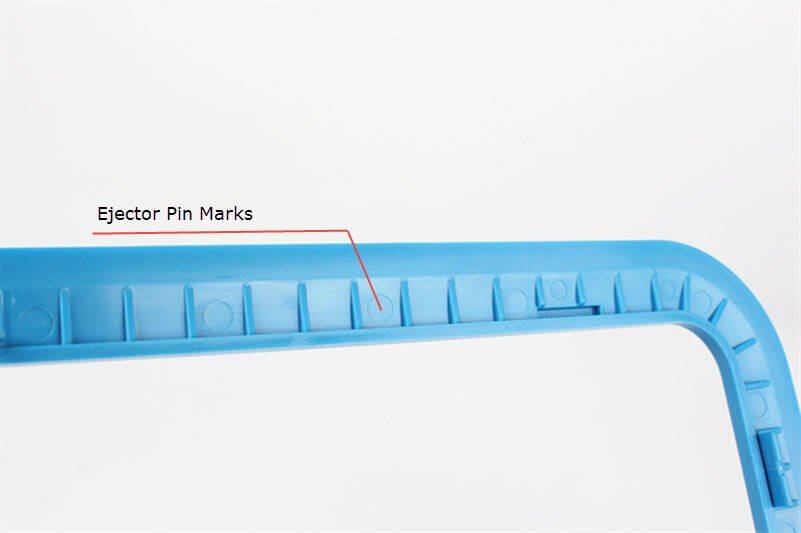

Sem esses pinos, as peças moldadas adeririam firmemente à superfície do molde, causando deformação, arranhões, ou atrasos no ciclo. No entanto, já que os pinos aplicam força física na peça, às vezes eles podem deixar pequenas impressões circulares conhecidas como marcas do pino ejetor. O design e o posicionamento adequados dos pinos são, portanto, essenciais para obter peças livres de defeitos.

Materiais comuns usados para pinos ejetores em moldes

Os pinos ejetores podem parecer simples, mas o material de que são feitos realmente importa. Como eles empurram constantemente as peças para fora dos moldes sob calor e pressão, eles precisam ser fortes, resistente ao desgaste, e capaz de lidar com o uso repetido sem dobrar ou quebrar. Vejamos alguns dos materiais mais comuns usados para fabricá-los e o que torna cada um deles especial.

- SKD61 (H13) – O versátil

Esta é provavelmente a escolha mais popular. SKD61, também conhecido como aço ferramenta H13, é um material resistente que pode suportar altas temperaturas e estresse mecânico. Não se desgasta facilmente, tornando-o ótimo para moldes usados em injeção de plástico ou fundição sob pressão. Você pode considerá-lo um material confiável para todos os fins, para a maioria das necessidades de produção.. - SKH51 – Para trabalhos de alta velocidade e alto desgaste

SKH51 é um aço rápido mais duro e resistente ao desgaste que o SKD61. É perfeito para moldes que funcionam continuamente ou usam materiais resistentes que causam mais atrito. Devido à sua excelente dureza, dura mais, mas pode ser um pouco mais caro. - Aço inoxidável – para resistência à corrosão

Se o molde funcionar em um ambiente úmido ou lidar com plásticos corrosivos, pinos ejetores de aço inoxidável são uma boa escolha. Eles não enferrujam facilmente e precisam de menos manutenção. No entanto, eles geralmente são mais macios que os aços para ferramentas, então eles podem se desgastar mais rápido sob alta pressão. - Carboneto – O cara durão

Os pinos de carboneto de tungstênio são extremamente duros e resistentes ao desgaste. Eles são usados em operações de moldagem abrasivas ou de alto volume, onde os pinos de aço normais se desgastariam muito rapidamente.. No lado negativo, carboneto é frágil, então ele pode lascar se não for manuseado corretamente. - Cobre-berílio – para melhor condutividade térmica

Às vezes, pinos ejetores feitos de cobre-berílio são usados em áreas onde a remoção de calor é importante. Este material conduz muito bem o calor, ajudando as peças a esfriarem mais rápido e melhorando o tempo de ciclo. Mas como é mais suave, geralmente é usado como insertos ou combinado com pinos de aço mais duros.

Tipos de pinos ejetores usados em moldagem por injeção

Tipos de pinos ejetores usados em moldagem por injeção

Existem vários tipos de pinos ejetores, cada um projetado para materiais específicos, condições de temperatura, e geometrias de peças. Selecionar o tipo de pino correto ajuda a manter a precisão dimensional e a qualidade da superfície.

1. Pinos ejetores rígidos

Esses pinos são tratados termicamente em toda a sua seção transversal, proporcionando dureza e resistência consistentes. São ideais para moldes que operam abaixo 200 °C. Sua durabilidade os torna adequados para a maioria das aplicações de moldagem termoplástica padrão, onde eles resistem à flexão e escoriações durante repetidos ciclos de ejeção.

Vantagens:

Dureza uniforme por toda parte.

Econômico e fácil de usinar.

Boa resistência ao desgaste para plásticos em geral.

Limitações:

Tolerância limitada à temperatura.

Pode tornar-se quebradiço se for excessivamente endurecido.

2. Pinos ejetores de nitreto H13

Pinos de aço ferramenta H13 passam por um tratamento de nitretação e endurecimento superficial, dando-lhes um caixa externa rígida com um duro, núcleo dúctil. Eles podem operar até 600 °C, tornando-os ideais para resinas de engenharia e plásticos semicristalinos.

Vantagens:

Alta temperatura e resistência à corrosão.

Mantenha tolerâncias rigorosas e estabilidade dimensional.

Limitações:

A camada externa de nitreto pode lascar se for mal alinhada.

Mais caro do que pinos rígidos.

3. Pinos Ejetores Pretos

Os pinos ejetores pretos são a evolução avançada dos pinos de nitreto H13. Eles são revestidos com um auto-lubrificante, tratamento de superfície de alta temperatura, capaz de suportar até 1000 °C. Isso os torna perfeitos para partes automotivas, plásticos de engenharia de alta temperatura, e moldes de precisão onde o acabamento superficial é crítico.

Vantagens:

Excelente resistência ao desgaste e térmica.

Fricção reduzida e superfície autolubrificante.

Longa vida útil mesmo sob ciclos exigentes.

Limitações:

Custo inicial mais alto.

Pode exigir um projeto de molde preciso para utilizar plenamente os benefícios.

4. Outros componentes de ejeção

Além dos pinos ejetores padrão, outros sistemas também são usados dependendo da geometria da peça e dos requisitos de acabamento:

Mangas Ejetoras: Pinos cilíndricos ocos usados para ejetar peças redondas ou tubulares; fornecer pressão uniforme e evitar deformação.

Placas Ejetoras: Apoiar e orientar o movimento dos pinos, garantindo operação sincronizada durante a ejeção.

Blocos Ejetores: Plano, blocos lubrificados usados para ejetar componentes grandes ou finos, minimizando as marcas do ejetor.

Como funcionam os pinos ejetores?

Como funcionam os pinos ejetores

A operação dos pinos ejetores está intimamente ligada ao três fases principais do ciclo de moldagem por injeção:

1. Fase de injeção

O plástico derretido é injetado na cavidade do molde a alta pressão. A cavidade preenche completamente, tomando a forma exata do design do molde.

2. Fase de resfriamento

Após a injeção, o material esfria e solidifica. O tempo de resfriamento é cuidadosamente controlado para evitar empenamento, encolhimento, ou solidificação incompleta.

3. Fase de Ejeção

Depois que a peça estiver solidificada, as metades do molde se separam. A placa ejetora empurra os pinos ejetores para frente através de furos pré-usinados na placa central. Os pinos aplicam uma, força axial na peça moldada, empurrando-o para fora da cavidade do molde.

Uso de sistemas de ejeção automática molas de retorno hidráulicas ou mecânicas para retrair os pinos após a ejeção. Esta automação reduz o tempo de ciclo e garante a remoção consistente de peças sem intervenção manual.

Sequência de Trabalho:

O molde abre após o resfriamento.

Placa ejetora avança.

Os pinos se estendem e empurram a peça para fora.

Os pinos retraem conforme o molde fecha para o próximo ciclo.

Causas e soluções de marcas de pinos ejetores

Causas e soluções de marcas de pinos ejetores

Embora os pinos ejetores sejam necessários, eles podem deixar marcas circulares ou pequenas marcas conhecidas como marcas do pino ejetor na superfície da peça. Essas marcas podem afetar tanto aparência e funcionalidade se não for devidamente controlado.

1. Tempo de resfriamento inadequado

Ejetar a peça antes que ela solidifique completamente causa indentação na superfície.

Solução: Aumente o tempo de resfriamento ou otimize o design do canal de resfriamento para distribuição uniforme de temperatura.

2. Produtos de paredes finas

Paredes finas são mais propensas a marcas visíveis do ejetor e deformações.

Solução: Mantenha uma espessura mínima de parede de 2.5 milímetros ou use métodos de ejeção alternativos, como lâminas ejetoras ou ejeção de ar.

3. Tempo de permanência ou temperatura inadequada

A alta temperatura de permanência ou o tempo de permanência excessivo podem amolecer o material durante a ejeção, aumentando o risco de marcas de alfinetes.

Solução: Otimize o tempo de permanência e mantenha a temperatura do molde abaixo do Temperatura de transição vítrea (Tg) do polímero.

4. Má colocação de pinos

O posicionamento incorreto pode causar força irregular e danos visíveis à superfície.

Práticas recomendadas:

Coloque alfinetes em seções mais grossas ou áreas não estéticas.

Evite superfícies texturizadas ou inclinadas.

Mantenha o espaçamento adequado dos canais de resfriamento para evitar pontos quentes.

Use mais pinos para peças complexas para distribuir a força uniformemente.

5. Máquina inadequada ou configurações de pressão

Máquinas superdimensionadas podem exercer força de fixação desnecessária, aumentando o estresse durante a ejeção.

Solução: Combine a tonelagem da máquina com o tamanho da peça e ajuste segurando pressão para liberação mais fácil.

6. Medidas Preventivas Adicionais

Usar plásticos resistentes à abrasão como náilon ou UHMWPE.

Aplicar agentes desmoldantes para ejeção mais suave.

Projete peças com ângulos de rascunho (1°–3°) para facilitar a liberação da peça.

Como escolher os pinos ejetores corretos

A seleção dos pinos ejetores corretos depende de vários parâmetros de projeto e processo.

1. Diâmetro do pino

Pinos maiores distribuem a força de ejeção de forma mais eficaz e minimizam a indentação da superfície. Use diâmetros padrão (evite decimais fora do padrão).

2. Comprimento e tamanho do pino

O comprimento do pino deve corresponder à profundidade da peça; muito curto pode não conseguir ejetar, muito longo pode dobrar. Equilibre o diâmetro e o comprimento para evitar deflexão sob carga.

3. Resistência Material

Os pinos ejetores devem resistir à flexão, vestir, e fadiga. O diâmetro mínimo do pino deve ser ≥ 2.5 milímetros para rigidez adequada.

Dica: Para pinos pequenos ou finos, usar pinos ejetores de ombro para força extra.

4. Tipo de material

Os materiais comuns incluem:

Aço da ferramenta H13: resistente ao calor e durável.

Aço M2: excelente dureza para moldes de precisão.

420 aço inoxidável: resistente à corrosão, ideal para peças médicas ou de qualidade alimentar.

5. Considerações de custo

Pinos de alto desempenho podem aumentar os custos iniciais de ferramentas, mas reduzem o tempo de inatividade e a manutenção. Avalie o desempenho a longo prazo versus a frequência de substituição.

Conclusão

Os pinos ejetores desempenham um papel indispensável no processo de moldagem por injeção, garantindo suavidade, remoção automatizada de peças moldadas sem danos. Entendendo o tipos, princípios de trabalho, e possíveis defeitos permite que os engenheiros otimizem o design da peça, prolongar a vida útil do molde, e manter uma qualidade consistente.

Escolhendo o adequado material do pino, diâmetro, e posicionamento pode prevenir defeitos superficiais e melhorar a eficiência da fabricação. Seja para automotivo, eletrônicos, ou produtos de consumo, um sistema ejetor bem projetado é fundamental para um processo de moldagem confiável.

Perguntas frequentes

- O que é uma marca de pino ejetor?

Uma marca de pino ejetor é uma pequena reentrância circular deixada em uma peça moldada quando o pino a empurra para fora da cavidade.. Estas marcas podem aparecer como pontos brilhantes ou brancos em superfícies visíveis. - Como posso identificar marcas de pinos ejetores?

Eles geralmente são encontrados no lado oposto ao portão e aparecem como pequenos, dentes redondos correspondentes às localizações dos pinos dentro do molde. - Quais materiais são usados para fazer pinos ejetores?

Os pinos ejetores são normalmente feitos de aços para ferramentas, como H13, M2, e 420 aço inoxidável, que pode ser tratado termicamente para alta resistência ao desgaste. - Como as marcas dos pinos ejetores podem ser minimizadas?

Otimize o posicionamento dos pinos, ajustar o tempo de resfriamento, adicionar ângulos de inclinação, e use superfícies de molde polidas ou blocos ejetores para peças de alto acabamento. - Quais alternativas existem para pinos ejetores?

Para peças delicadas, alternativas incluem mangas ejetoras, lâminas ejetoras, e sistemas pneumáticos ou de ejeção de ar, que reduzem o contato com a superfície e minimizam defeitos.

Leia mais:

Guia de design de ângulo de rascunho

Defeitos cosméticos comuns na moldagem por injeção e como consertá -los

5 Coisas que você precisa saber sobre moldagem por injeção de plástico