EDM започна да печели търговско сцепление в средата на 20 век, Първоначално се използва за отстраняване на счупени тренировки и кранове от твърди метали. С течение на времето, Инженерите осъзнаха потенциала на този нетрадиционен метод на обработка и го усъвършенстваха в два доминиращи процеса: Синкер EDM и Телен EDM.

Синкер EDM, по -възрастният брат, използва оформени електроди, за да "потъне" в детайла, образуване на подробни кухини. Междувременно, Wire EDM дойде по -късно и предложи нещо уникално - може да се използва тел за прорез през дебела, трудни метали с точност на точност, което го прави идеален за 2D профили и сложни части.

Днес, И двете технологии продължават да се развиват с CNC автоматизация, Разширена интеграция на CAD/CAM, и подобрени диелектрични течности, осигуряване на по -високи скорости, По -добри завършвания, и намалени разходи. Всеки метод е издълбал собствена ниша в индустриите, където точността не е просто важна - това е критично.

Какво е Sinker EDM?

Как работи SINKER EDM

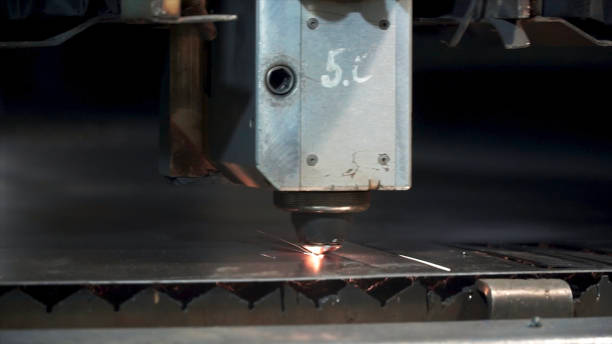

Синкер EDM, Нарича се още RAM EDM или тип кухина EDM, е процес на обработка, който използва предварително оформен електрод за изгаряне на конкретна форма в проводим детайл. Представи си това: Ако искате да създадете плесенна кухина, оформена като сложна предавка, Първо изработвате твърд електрод, който отразява очертанията на предавката. След това този електрод се „потъва“ в детайла, използвайки контролирани електрически изхвърляния, за да се пресъздаде тази форма с невероятна точност.

Този процес се провежда в диелектрична течност - типично въглеводородно масло - което не само охлажда системата, но и измива ерозирани частици. Настройката включва електрода (Обикновено изработени от мед, графит, или волфрам) и детайлът, потопен в тази течност. Машината пулсира напрежението през пропастта на искрата между електрода и детайла, причинявайки електрически изхвърляния, които се стопят и изпаряват материала.

За разлика от традиционните методи за рязане, Няма физически контакт. Това означава по -малко механичен стрес от страна на частта, И е особено полезно, когато обработвате тънки стени, Остри вътрешни ъгли, или крехки структури.

Sinker EDM също е много програмируем чрез CNC, Така че не е просто точно, но и повтаряемо - идеално за сложни инструменти като умира, плесени, и аерокосмически компоненти.

Общи приложения на SINKER EDM

SINKER EDM е разтворът, когато вашите части изискват прецизни кухини и сложни форми, които са или невъзможни, или твърде скъпи за производство чрез конвенционални методи. Способността му да възпроизвежда остри вътрешни характеристики и сложни геометрии го прави незаменим в няколко високотехнологични индустрии.

Някои общи приложения включват:

Инжекционни форми и инструменти за закриване на матрици: Перфектен за създаване на кухини със сложни вътрешни геометрии.

Производство на медицински изделия: Използва се за оформяне на титанови импланти и други компоненти с фини детайли.

Аерокосмически компоненти: Особено полезно за създаване на турбинни остриета и сложни канали за охлаждане.

Изработка на бижута: Обработка на подробни модели в благородни метали.

Слепи ключове и вътрешни шплици: Задачи, с които традиционната обработка се бори да се справи.

Неговата несравнима точност и гъвкавост го правят любим за нисък обем, производство на високо съдържание на сложност, при което допустимите отклонения са тесни и качеството не е договарящо.

Предимства на потъващия EDM

Sinker EDM се откроява в света на прецизното производство по няколко добри причини. Първо, Това е невероятно Универсален метод за обработка. Независимо дали режете титан, карбид, или закалена стомана, Sinker EDM се справя с работата с благодат.

Ето открояващите предимства:

Без контакт = без стрес: Процесът без контакт не означава механично напрежение или изкривяване от страна на частта, което е от решаващо значение за крехките или тънкостенни компоненти.

Сложен детайл: В състояние да създава сложни кухини, напречни сечения, и тънки ребра, които традиционните инструменти просто не могат да управляват.

Способност за твърд материал: Той е отличен за рязане през най -трудните материали като инструментална стомана, Инконел, и волфрамов карбид.

Повтаряемост и точност: Отличен за инструментариум с висока точност, който изисква строги допустими отклонения и последователност.

Минимално износване на инструмента: Електродите се разграждат, но много по -бавни от режещите инструменти, използвани в конвенционалната обработка.

Тези предимства правят потъващия EDM оръжието по избор при изработка на плесени, космическото пространство, медицински изделия, И навсякъде, където кухините с висока точност са задължителни.

Ограничения на потъващия EDM

Въпреки многобройните си силни страни, Sinker EDM не е решение за един размер. Той идва със собствен набор от предизвикателства и ограничения, които трябва да сте наясно, преди да се ангажирате с процеса.

Ето някои ограничения:

Работи само върху проводими материали: Sinker EDM не може да отреже керамиката, пластмаси, или композити, освен ако не са метални покрити.

Висока цена и време: Правенето на персонализирани електроди отнема време и пари, което го прави по-малко идеален за бързо прототипиране или дребно-партиди.

Интензивна мощност: Процесът изисква значителна електрическа енергия, за да се генерира необходимата ерозия на искрица.

Износване на инструмента: Въпреки че е постепенно, Износването на електрода влияе на прецизността на дългите производствени цикли, особено в дълбоки кухини.

Повърхностно покритие: Докато прилично, Често се нуждаят от вторични довършителни процеси за постигане на огледално гладкост.

Така, Докато Sinker EDM е невероятен за конкретни задачи, Най -добре се използва, когато сложността на дизайна оправдава добавената цена и времето за настройка.

Какво е тел EDM?

Как работи тел EDM

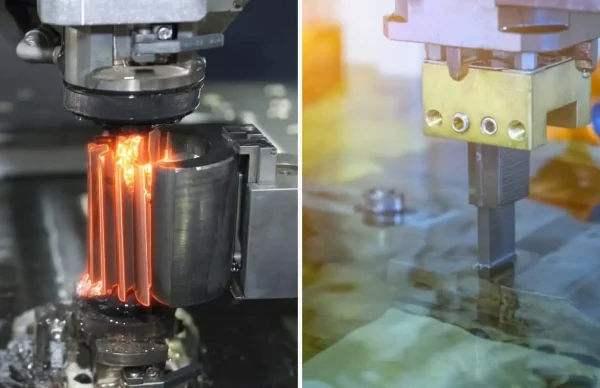

Телен EDM, къса за телена обработка на електрическа разряда, предлага коренно различна поемане на ерозия на искрица. Представете си супер фина, Електрически зареден проводник, който се нарязва през блок метал - не чрез рязане, но от изпаряване материалът чрез малки искри. Това е магията на телта EDM.

Ето как работи: Тънка тел (Често изработен от месинг или покрит с цинк) е нанизан между две водачи. Този проводник се движи точно по програмирани CNC пътища, докато напрежението се пулсира през него. Като Sinker Edm, Използва диелектрична течност - типично дейонизирана вода - за да охлади частта и да носи отломки. Но вместо да се потопите в частта като електрод на потъване, жицата Изрязва от ръба навътре, което го прави идеален за срещи и профили.

Контролите на движението X-Y на машината, В комбинация с движение на горната глава в U и V посоки, позволяват конусни разфасовки, сложни контури, и дори 3D профили. Това ниво на гъвкавост, В комбинация с високоскоростна автоматизация, Прави Wire EDM идеален за производство на ултра точни части в взискателни индустрии.

Типични употреби на тел EDM

Wire EDM е особено предпочитан в индустриите, където прецизност, Разфасовки без бури, и минимално изкривяване на материала са от съществено значение. Процесът може да се справи с изключително твърди материали, които биха унищожили традиционните инструменти за рязане. Често се използва за подробни разфасовки във втвърдена стомана, титан, волфрам, и проводими сплави - материали, които са известни трудни за машина.

Ето някои отлични приложения:

Аерокосмически компоненти: Използва се за машинни турбини дискове, дюзи, и прецизни вътрешни форми.

Медицински и стоматологични инструменти: Произвежда хирургически инструменти и ортопедични импланти с високи допустими отклонения.

Индустрии за инструменти и матрици: Перфектен за замаяни удари, матрици за екструдиране, и прецизни части на инструмента.

Автомобилен сектор: Обработка на горивни части части, Компоненти на предаване, и блокове на двигателя.

Електроника и полупроводници: Wire EDM е идеален за рязане на радиатора, екраниращи части, и конектори.

Отвъд тях, Освен това е отлично за Създаване на прототип Когато точността е от първостепенно значение, но трябва да се избягва напрежението на обработката.

Предимства на телта EDM

Wire EDM е извадил критична роля в съвременното производство благодарение на своите уникални предимства. От способността за постигане на изключителна точност до неговото недефиране, природа без стрес, Wire EDM е работен кон в производството на компоненти с плътно толерантност.

Нека да разгледаме най -големите си силни страни:

Екстремна точност: Способни да постигнат допустими отклонения в рамките на ± 0,0001 инча. Перфектен за сложен, подробни части.

Без белези или инструменти: Тъй като няма механичен контакт, ръбовете излизат чисти, остър, и без бури.

Отрязва много твърди материали: От волфрам до Inconel, Wire EDM може да се справи с металите, които конвенционалните инструменти не могат.

Минимално изкривяване: Процесът без контакт означава, че на практика няма термична или механична деформация.

Гъвкав инструмент: Няма нужда от персонализирани умира или форми. Просто програмирайте частта и отидете - наистина за ниско- до среден обем производство.

Това също е силно повтарящ се и Автоматично процес, често работи без надзор, което може да бъде огромно спестяване на време за производителите, които се стремят да последователно, мащабируем изход.

Недостатъци на тел EDM

Колкото и да е невероятно, колкото е тел EDM, Не е без неговите недостатъци. Като всеки специализиран инструмент, Той свети в правилното приложение, но може да се разпадне в други. Разбирането на нейните ограничения може да ви помогне да избегнете скъпи неправилни приложения.

Ето някои от компромиси:

Работи само с проводими материали: Непроводими материали като пластмаса, стъклена чаша, или керамика? Wire EDM не може да помогне, освен ако не е покрит с проводими слоеве.

По -високи разходи за настройка и поддръжка: EDM машините са сложни, изискващи квалифицирани оператори, Редовна поддръжка, и скъпи проводници и водачи.

Бавна скорост на отстраняване на материала: В сравнение с конвенционалното фрезоване или лазерно рязане, тел EDM е сравнително бавен, особено за по -дебели материали.

Изисква се начален старт: Тъй като не може да започне разрез от средата на част, Винаги изисква предварително пробит отвор или отправна точка от ръба.

Може да е необходима след обработка: За определени повърхностни завършвания или точност на размерите, Може да се изисква вторична обработка или полиране.

Въпреки тези ограничения, това Възможности за рязане с висока точност направете го незаменим за специфичен, Приложения с висока стойност.

Основни разлики между потъващия EDM и тел EDM

Въпреки че и потъващият, и тел EDM споделят един и същ фундаментален принцип - намалявайки материал чрез електрически изхвърляния - те са коренно различни в своя дизайн, изпълнение, и обхват на приложението. Мислете за тях като за братя и сестри със същите корени, но много различни личности.

Сравнение на механизма за рязане

Методът на рязане е най -очевидното и важно разграничение. в Синкер EDM, Електродът с твърда форма е обработен, за да отразява крайната желана геометрия и след това да се потъне в детайла, за да се образува съвпадаща кухина. Електродът всъщност не докосва частта - това са електрическите искри, които ерозират материала.

Телен EDM, от друга страна, използва непрекъснато хранена, тънка жица като електрод, който да се изреже от едната страна на детайла до друга, Много като група SAW. Тази жица създава искри по пътя му, Нарязване през метала с изключителна точност.

Ключово извличане? Sinker EDM е отличен за вътрешни кухини, Докато тел EDM превъзхожда профил и сложни очертания.

Нива на прецизност и толерантност

Когато става въпрос за размерна точност, И двата процеса са изключителни, но тел EDM обикновено предлага по -добра точност. Благодарение на тънкия си тел и фино контролирани движения на CNC, Той може да постигне ултра тесни допустими отклонения и огледало-гладки покрития.

Sinker EDM все още е прецизен, но обикновено има малко по -ниска разделителна способност поради ограничения за износване на електрода и пропаст в искрата. Той е по-подходящ за кухини на плесени и сложни вътрешни геометрии, където ултра фините отклонения не са критични.

Така, Ако вашата част изисква Суб-Микрон Прецизност, Wire EDM е вашият.

Скорост и ефективност

Скоростта е друга основна точка на разликата. Wire EDM обикновено е по -бърз Тъй като не изисква производство на електрод по поръчка. След като програмирате дизайна, Можете да получите рязане веднага. За прости съкращения на профила или през дупки, Wire EDM е бриз.

За разлика от тях, Sinker EDM изисква допълнително време за проектиране и обработка на електрода, което може значително да удължи фазата на настройка. въпреки това, за многократни операции за създаване на плесен или умиране, Това предварително време може да се изплати при множество производствени писти.

Накратко: Wire EDM е по -бърз за бързи работни места, Докато Sinker EDM е по-добър за високодоставка, повтарящо се производство.

Дизайн гъвкавост и възможности

Това е мястото, където двата процеса значително се разминават. Sinker EDM може да машинен комплекс 3D геометрии, включително подбивания, дълбоки кухини, слепи дупки, и сложни функции на формата. Това е особено полезно за дизайни, които изискват отстраняване на материали в затворени или скрити зони.

Телен EDM, обаче, обикновено е ограничен до 2D или леко контурирани 3D профили. Не може да прави слепи дупки или вътрешни функции без начална дупка. Но блести в задачи, изискващи тесни kerfs, Остри вътрешни ъгли, и минимална деформация на част.

Долен ред? Изберете Sinker EDM за кухини и вътрешни геометрии, тел EDM за Външни форми и очертания.

Начални точки за рязане

Това може да изглежда незначително, Но това може драстично да повлияе на вашия избор на процес. Sinker EDM може да започне да реже навсякъде На повърхността на материала, тъй като не изисква входна точка - да я направи идеално за затворени кухини.

Wire EDM трябва да започне от ръб или предварително пробит отвор, Тъй като жицата трябва да премине през детайла, за да започне да реже. Това го прави малко по -малко гъвкав за определени вътрешни разфасовки или изолирани функции.

Избор между потъване и тел EDM

Изборът на идеалния EDM процес не е само за техническите възможности - това е за Съпоставяне на правилния метод с вашите специфични производствени нужди. Независимо дали произвеждате сложни аерокосмически компоненти, сложни медицински инструменти, или прецизно умира, Разбирането на практическите съображения както на потъващия, така и на тел EDM ще спести време, пари, и ресурси.

Съображения въз основа на геометрията на частта

Един от най -важните фактори при избора между потъващия EDM и тел EDM е Геометрия на част. Ако вашият компонент изисква Вътрешни кухини, Подробни ребра, слепи дупки, или остри вътрешни ъгли, Sinker EDM е най -добрият ви вариант. Този метод позволява обработка от всеки ъгъл на повърхността, което го прави много универсален за 3D функции.

От друга страна, Ако вашата част има 2D профили, Външни очертания, или през дупки, тел EDM превъзхожда. Той осигурява ултра фини разфасовки с минимална ширина на Kerf, което е идеално за части, които изискват сложни външни форми, Като щамповане умира, Хирургически остриета, или части на двигателя.

Така, Когато сравнявате потъващия EDM срещу Wire EDM за нуждите на геометрията:

Използвайте Sinker EDM за дълбоки кухини, Основи на плесен, и вътрешни подробности.

Използвайте тел EDM за рязане на контур, Външни прецизни части, и очертания на инструменти.

Съвместимост на материалите

И двата метода EDM са ограничени до електрически проводими материали, Но тяхното изпълнение се различава въз основа на твърдостта и дебелината на материала.

Синкер EDM изпълнява отлично Трудни за машина материали Като титан, волфрам, Инконел, и втвърдена стомана. Може да ерозира дебел, плътни метални блокове и обикновено се използват при изработка на матрици и плесен. Неговата гъвкавост също позволява обработка на меки метали като мед и месинг, Особено когато са необходими фини облицовки.

Телен EDM, като същевременно е съвместим с широк спектър от материали, Работи най -добре по-тънък, по -плоски детайли. Той е идеален за нарязване на листове или блокове от материали като:

Втвърдени стомани от инструменти

Алуминиеви сплави

Графит

Карбиди

Ако се занимавате с Много дебели части, Sinker EDM обикновено е по -добре подходящ. Ако обработвате Висока точност, тънки части, тел EDM взема короната.

Изисквания за покритие на повърхността

Друга точка на диференциация е Качество на повърхността Всеки процес доставя. Тел EDM обикновено осигурява a По -плавен и по -фин завършек, Особено на отрязаните краища. Тъй като използва тънка жица и минимална искра, Има по -малко грапавост и по -малко повърхностни нередности. За индустрии като аерокосмическото, електроника, и медицински изделия, където фин завършек е от решаващо значение, Wire EDM е идеален.

Синкер EDM, Макар и все още да е в състояние на добро качество на повърхността, често произвежда леко по -груби повърхности, Особено ако електродът се износва по време на процеса. въпреки това, Съвременните машини за потъване на EDM с усъвършенствано промиване и серво управление могат да постигнат повърхностни облицовки, сравними с Wire EDM с подходящ контрол на процеса.

Заключение за завършване:

Изберете Wire EDM за ултра-гладки ръбове и минимална след обработка.

Изберете Sinker EDM за вътрешни функции, когато довършването не е критично или когато полирането е възможно след това.

Обем на производството и цената

Телен EDM блести в среда къде бързо, точен, и прототипиране на евтини или малки партидни производство е необходимо. Тъй като не изисква инструменти или персонализирани електроди, По-бързо е да се настрои и по-рентабилно за кратки тиражи. Също така е Силно автоматизиран, Намаляване на разходите за труд и позволяване на без надзор обработка.

Синкер EDM, в контраст, Изисква персонализирани електроди, което увеличава разходите за настройка и времето. въпреки това, за Дълги производствени работи-особено в мухъл и измиване-инвестицията се отплаща. След като електродът е изработен, може да се използва повторно в множество идентични части с изключителна повторяемост.

От бюджетна гледна точка:

Върви с тел EDM за Кратки бягания, прототипи, или бюджетни работни места.

Изберете за Потънител Edm за дългосрочно, производство в голям обем на сложен инструмент.

Производствени разходи

Докато и двата метода могат да бъдат рентабилни, когато се прилагат правилно, Има различна разлика в Първоначални инвестиции и оперативни разходи.

Тел EDM машини Обикновено струват по -напред и изискват поддръжка за системи за захранване с телени захранващи системи и диелектрични системи. въпреки това, Защото няма нужда от инструменти и електроди, на Цената на част често е по-ниска за малки партиди.

Синкер EDM, Въпреки че е по-бавен и по-трудоемък напред, става по -икономичен с работни места с по-голям обем Поради повторната употреба на електроди. Но си струва да се отбележи цената на износването на електрода, Време за производство, и по -висока консумация на енергия.

Резюме:

Телен EDM = По -ниска цена на настройка, по -висока точност, Идеален за бързи обороти.

Синкер EDM = По -висока цена на настройка, По -добре за масово производство на сложни кухини.

Индустриални приложения на EDM технологии

EDM технологиите не се ограничават до нишовите приложения. Техните Широка гъвкавост и изключителна точност Направете ги незаменими в различни индустрии. Независимо дали сте в аерокосмическото пространство, медицински, електроника, или приготвяне на плесен, Разбирането кой EDM процесът най -добре отговаря на вашата индустрия, може да повиши ефективността и производителността.

Аерокосмически и автомобилни сектори

В аерокосмическото и автомобилното, Прецизността и издръжливостта са от първостепенно значение. Wire EDM се използва широко за производство на компоненти на двигателя, предавки, турбинни лопатки, и горивни системи части с Тесни допустими отклонения и ръбове без стрес.

Синкер EDM Влиза в игра при производство Компоненти на турбината, Вложки от плесени за части от въглеродни влакна, или вътрешни кухини в сложни аерокосмически събрания.

И двата процеса също са жизненоважни в:

Прототипиране и r&д: Бързо създайте функционални прототипи за валидиране на дизайна.

Създаване на инструменти и приспособление: Произвеждане на трайно, Инструменти с висока точност за сглобяване и тестване.

Медицинска и стоматологична индустрия

Медицинският сектор изисква Абсолютна точност и готови за стерилизация завършвания, и двете от които EDM могат да доставят. Wire EDM се използва за приготвяне на хирургични остриета, ортопедични импланти, и зъбни компоненти, които изискват безупречни повърхности.

Синкер EDM се използва за създаване на медицински форми, кухини на импланти, и фини вътрешни структури като тези, които се намират в костни винтове или протези.

Основните предимства включват:

Съвместимост с биосъвместим материал (като титан и неръждаема стомана)

Повтаряща се висока точност за спазване на регулаторните регулатори

Микромахиниране за миниатюрни инструменти и компоненти

Инструментална екипировка, Умира, и производство на плесени

Това е може би най -традиционното и широко използване на двете техники на EDM. Sinker EDM доминира върху мухъл и изработване на матрици, тъй като може да изгори кухини, контури, и подробни функции директно във втвърдени стоманени блокове.

Телен EDM допълва това чрез рязане на вложките на формата, образуване на удари, и подстригването умира с невероятна точност на ръба. Инженерите за инструменти разчитат на EDM на:

Поддържайте еднородността на частта

Елиминирайте бури

Минимизиране на процесите след обработване

Заедно, тел и потъване EDM създават здрав, Решение от край до край за изискванията за инструменти в производствената индустрия с високо търсене.

Бъдещи тенденции в EDM технологиите

С развитието на индустриите, Електроерозионна обработка (EDM) продължава да напредва с новите технологии, подобрена автоматизация, и устойчиви иновации. Тези тенденции не са само засилване на точността и производителността-те също правят EDM по-рентабилен и екологичен. Разбирането на тези предстоящи разработки помага на производителите да останат конкурентоспособни и ефективни във постоянно променящия се производствен пейзаж.

Напредък в автоматизацията на EDM

Една от най -важните бъдещи тенденции е интегрирането на Автоматизация и роботика в EDM системи. По -новите машини за тел и потъване на EDM се предлагат с роботизирани рамена за зареждане/разтоварване на части, автоматични устройства за смяна на инструменти, и интелигентни сензори за мониторинг в реално време.

Основните предимства включват:

Без надзор операция: Машините могат да работят 24/7, Намаляване на разходите за труд и увеличаване на продукцията.

Повишена производителност: Автоматизираните EDM клетки могат да се справят с множество настройки без човешка намеса.

Последователност и прецизност: Разширеният мониторинг гарантира последователното генериране на искра, Намаляване на вариацията в качеството на рязане.

Включване AI-задвижвана диагностика също е във възход. Сега машините могат да предсказват износване на инструмента, Регулиране на параметрите на изхвърлянето, И дори оптимизирайте пътищата за рязане в движение - всичко без въвеждане на оператор.

Интеграция с CAD/CAM системи

Бъдещето на EDM е тясно свързано с Безпроблемна интеграция на CAD/CAM. Дизайнерите вече могат да изпращат 3D модели директно на EDM машини с минимално преобразуване. Това елиминира грешките в интерпретацията, Съкратени времена на олово, и улеснява много работни места.

Някои вълнуващи разработки включват:

Симулация в реално време: Вижте как ще се държи процесът на EDM, преди да започне обработката.

Автоматично генериране на пътека с инструменти: CAM софтуерът персонализира пътищата за по -добра ефективност и намалено износване.

Облачно базиран контрол: Управлявайте и наблюдавайте множество EDM единици дистанционно с помощта на IoT и облачни изчислителни платформи.

Това ниво на цифрова интеграция гарантира, че EDM е в крак с исканията на Индустрия 4.0 и интелигентно производство.

Устойчиви практики в EDM

С опасенията за околната среда нарастващи във всички индустрии, Зелени практики за производство стават съществени - дори в EDM. Докато EDM е известен с това, че е енергийно интензивен и разчита на диелектрични течности, Възникващите технологии имат за цел да намалят екологичния си отпечатък.

Основните усилия за устойчивост включват:

Екологични диелектрици: Използване на водна или биоразградима течности вместо масла на петролна основа.

Софтуер за оптимизация на енергията: Помага на машините да използват само необходимата мощност, минимизиране на отпадъците.

Материална ефективност: Прецизните съкращения намаляват процента на скрап, Особено със скъпи метали като титан и волфрам.

Като се съсредоточите върху почистващото средство, по -ефективна обработка, EDM остава релевантно в тласъка към по -устойчиво и отговорно производство.

Заключение

Потъващ edm срещу тел EDM е повече от сравнение на инструментите - това е за избора на правилната технология за работата. И двете техники са изградени на един и същ принцип на ерозия на искрица, И все пак те се разминават по отношение на приложението, точност, Материална съвместимост, и ефективността на процеса.

Синкер EDM превъзхожда в обработката на дълбоки кухини, сложни детайли на формата, и сложни вътрешни геометрии. Той е идеален за измиване, Създаване на инструменти, и производство на компоненти с висока разделителна способност, при които персонализираните електроди могат да бъдат оправдани.

Телен EDM, Междувременно, е ли за прецизно рязане на профили, тесни допустими отклонения, и покрития без бури. Способността му да прорязва втвърдени материали с изключителна точност го прави основен в аерокосмическото пространство, медицински, и производство от висок клас.

Накратко:

Изберете Синкер EDM Когато имате нужда от вътрешна сложност и 3D функции.

Изберете Телен EDM Когато искате бързо, чисти, Точни външни разфасовки.

И двете играят жизненоважни роли в съвременното производство, И знанието кога и как да използвате всеки ви дава ясно предимство в инженерните постижения.

често задавани въпроси (Често задавани въпроси)

1. Каква е основната разлика между потъване и тел EDM?

Основната разлика се крие в техния подход за рязане. Синкер EDM Използва твърд електрод за оформяне на кухини в детайл, докато Телен EDM Използва тънка жица, за да прорязва материали в профил или очертания, Обикновено от ръба.

2. Може ли EDM да отреже непроводими материали?

не, EDM може само да реже електрически проводими материали. И потъващият, и тел EDM изискват детайла да провежда електричество, за да генерира искровия изхвърляне, необходим за ерозия.

3. Кой тип EDM е по -добър за сложни форми?

Зависи от сложността. За Вътрешни 3D кухини и слепи дупки, Sinker EDM е по -подходящ. За Подробни външни форми или тесни допустими отклонения, Wire EDM обикновено е по -добър.

4. Скъпа ли е EDM в сравнение с обработката на CNC?

EDM може да бъде по -скъп предварително поради по -бавната скорост на рязане и, В случай на потъване на EDM, Персонализирано производство на електрод. въпреки това, за твърди материали или сложни части, EDM може да бъде по-рентабилен във времето поради Намалено износване на инструмента и минимално изкривяване на части.

5. Това, което индустриите се възползват най -много от EDM?

Индустрии, които изискват Висока точност, обработка без стрес ползват най -много, включително:

Космонавтика

Медицински и зъболекарски

Автомобилна

Изработка на инструменти и умира

Електроника и полупроводник

Съответни външни връзки

Уикипедия - обработка на електрическа разряда

Изчерпателен преглед на EDM процесите, включително историята, типове, и приложения.

https://en.wikipedia.org/wiki/electrical_discare_machining

Xometry - Всичко за обработката на тел EDM

Подробна представа за проводни EDM процеси, предимства, и подходящи материали.

https://www.xometry.com/resources/machining/wire-edm-machining/

FICTIV - услуги за обработка на електрически разряд

Информация както за услугите на потъване, така и за EDM, включително възможности и материали съвместимости.

https://www.fictiv.com/cnc-machining-service/electrical-disancer-machining

Makino - Урок за машинни центрове на Wire EDM

Технически урок за машинни центрове на Wire EDM, Фокусиране върху възможностите и приложенията.

https://www.makino.com/resources/content-library/article/archive/edm-wire-tutorial/198

EDMIS - Микро производство с тел и потъване EDM

Изследване на възможностите за микропроизводство с помощта на тел и потъване на EDM технологии.

https://www.edmdept.com/manufacturing-services/micro-manufacturing/

1 мисъл за "Потъващ edm срещу тел EDM: Изследване на техните различия”