В прецизно производство и прототипиране, Изборът на правилния метод на обработка може да направи разликата между функционална част и скъп редизайн. Докато е конвенционален CNC фрезоване и обръщане Excel в скорост и гъвкавост за много приложения, Електроерозионна обработка (EDM) предлага уникални възможности, които са невъзможни - или е твърде скъпи - за постигане на друго. Тази статия изследва седем специфични сценария, в които EDM превъзхожда традиционната обработка, Предоставяне на инженери и дизайнери с ясни критерии за избор на оптималния процес за следващия им проект.

Какво е EDM?

Основен принцип

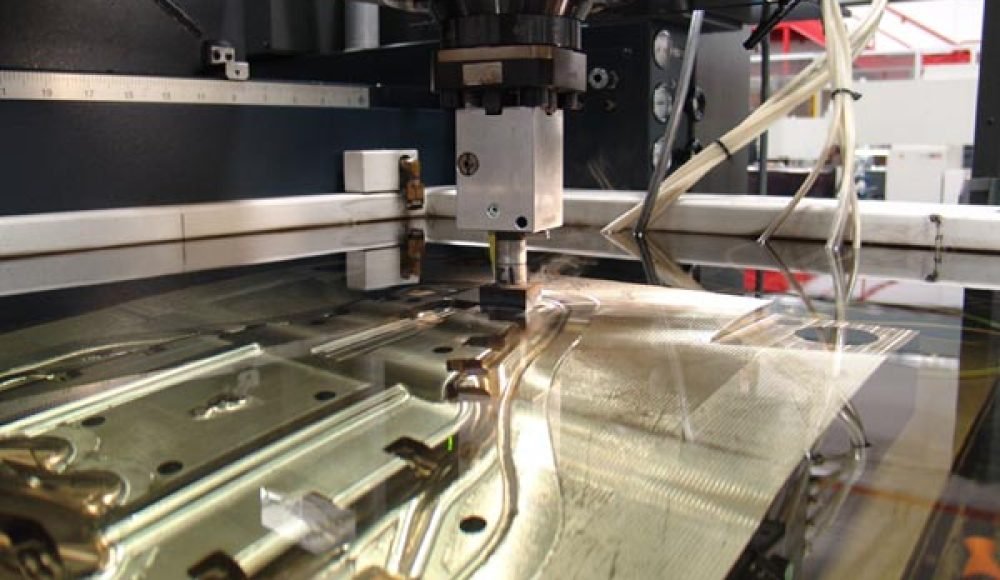

EDM Премахва материала чрез поредица от контролирани електрически изхвърляния (искри) а не физическо рязане. Проводим електрод (Или оформен инструмент, или фина тел) е позициониран точно над детайла, И двете потопени в диелектрична течност. Когато се прилага напрежение, Диелектричното се разпада при микроскопичната празнина, Генериране на искра, която се топи и изпарява малко количество от детайла. След това диелектричната течност изхвърля ерозираните частици.

Два основни вида EDM

Потъване (Умиране) EDM

Използва предварително оформен електрод (Често мед или графит) за „подпечатване“ на сложни 3D кухини във втвърдени метали.

Идеален за инструменти за инжектиране и закриване на матрици, където се изискват сложни функции на плесен.

Телен EDM

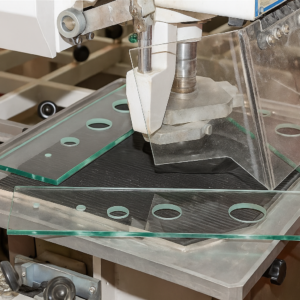

Използва непрекъснато хранене, опънат месингов или покрит тел (толкова тънък като 0.1 мм) да се реже през дебели плочи.

Активира прецизни 2D профили и пронизващи дупки в материали с дебелина до няколкостотин милиметра.

Основни характеристики на EDM

Процес без контакт: Няма механични сили за рязане, На практика елиминирайки отклонението на инструмента и деформацията на частта.

Твърда материална съвместимост: Еднакво ефективни при втвърдени стомани, карбиди, Суперолойс, и още.

Свобода на геометрията: Може да произвежда стръмни стени, Остри вътрешни ъгли, и подбивания, които са невъзможни с въртящи се резачки.

Седем sИТУАЦИИ Където EDM Изпълнява от това Конвенционална обработка

Когато се изискват остри вътрешни ъгли

Ограничение на ЦПУ: Дори a 1 MM End Mill оставя a 0.5 mm радиус при вътрешни ъгли.

Тел-edm предимство: С живи диаметри, малки като 0.1 мм, Ъгловите радиуси могат да се свият до 0,005 ″ (0.127 мм).

Пример за приложение: Прецизни вложки от плесен за микрофлуидни канали или полупроводникови опаковки.

Когато са необходими много дълбоки кухини или дупки

CNC Challenge: Инструменти за съотношение с висока дължина към диаметър (>10:1) предизвикват бъбривост, Лошо повърхностно покритие, и потенциално счупване на инструменти.

Възможност за EDM: Постоянни съотношения на дълбочина и диаметър на 20:1 са рутинни; съотношения до 100:1 са постижими със специализирани настройки.

Използвайте случай: Дълбоки електродни джобове при щамповане умира или тънки, Дупки с висок аспекти в дюзите за инжектор на горивото.

Когато обработвате изключително твърди материали

Материали: Втвърдени стомани от инструменти (HRC 60+), волфрамов карбид, Anconel Alloys, титан, и Хастелой.

EDM сила: Материалната твърдост има минимално въздействие върху степента на ерозия на искра, позволяващи тесни допустими различия дори в 65 RC Steel.

Пример за индустрията: Аерокосмически турбинни острие коренни слотове в Inconel 718 или медицински клас карбидни бури.

Когато се желае огледално повърхностно покритие

Конвенционален завършек: Смилането оставя насочено „полагане“ на маркировки с инструменти; Шлифовете все още могат да изискват ръчно полиране.

Настройката на EDM Finish:

Ниско енергийни, Бавна стратегия: Намалява размера на кратера, за да произвежда RA ≈ 0.1 µm (≈ 4 Мин) без обвързване.

Абразив, подпомогнат EDM: Добавянето на фин алуминиев оксид или силициев карбиден прах към диелектричната течност произвежда микро-полиране в процеса.

Пример: Умиращи повърхности за оптични инструменти или отражателни форми в осветителни системи.

За светлини, Без надзор производство

Стабилност на процеса: EDM работи с постоянен контрол на празнината и минимално механично износване, Намаляване на интервенцията.

Потенциал за автоматизация: Роботичните товарачи могат да променят електроди или детайли, Активиране 24/7 Операция „Светлини“.

Полза: Максимизира използването на оборудването за поръчки за инструменти с голям обем през часовете извън пиковете.

При производство на форми и инструменти

Хибридни работни процеси:

CNC грубо: Извадете бързо насипния материал.

Die Sinker Edm: Машинно сложни 3D кухини и разделителни линии.

Телен EDM: Изрежете готовите ядра и кухини от втвърдени блокове.

Резултат: Превъзходна точност в вложките на плесен и намаленото време на олово в сравнение с пълната обработка на ЦПУ.

Когато са необходими ултра-тесни допустими отклонения

Възможност за толерантност: С множество прецизирани пропуски, EDM рутинно постига ± 0,0002 ″ (± 5 µm).

Няма механично напрежение: Липсата на силите за рязане елиминира пролетта или изкривяването в тънки стени.

Критични части: Прецизни габарити, Метрологични тела, и висока точност умира, когато всеки микрон се брои.

EDM срещу. Конвенционална обработка: Ключови компромиси

| Аспект | Конвенционален CNC | EDM |

| Скорост на отстраняване на материала | високо | Умерено до ниско |

| Толерантност | ± 0,001 ″ - ± 0,005 ″ | ± 0,0002 ″ |

| Повърхностно покритие | RA 0,8–3,2 µm типична | RA 0,1–1,0 µm постижима |

| Геометрия | Ограничен по форма на резачката | Практически всяка възможна форма |

| Разходи за оборудване | По -ниско на машина | По-високо, плюс разходи за електрод |

| Размер на партидата | Гъвкав, малък до голям | Най -доброто за прототипиране, нисък до среден обем |

Насоки за избор на EDM

Оценка на геометрията на частта

Остри вътрешни ъгли, дълбоки кухини, или фини характеристики → Наклонете се към EDM.

Оценете твърдостта на материала

Втвърдени стомани (> 60 RC), карбиди, и Superalloys са основни кандидати за EDM.

Определете изискванията за толерантност

< ± 0,001 ″ толеранс и не се допуска механично напрежение → EDM превъзхожда.

Време за цикъл на баланс срещу. цена

За прости призматични части с голям обем, Смилането с ЦПУ остава по-бързо и по-рентабилно.

За комплекс, нисък обем, или части от критична толерантност, Прецизността на EDM оправдава по -бавната му скорост.

Оптимизирайте параметрите на EDM

Избор на електрод: Мед за скорост, Графит за фини детайли, проводници с покритие за качество на повърхността.

Настройки за изхвърляне: Използвайте грапавите параметри за отстраняване на насипно състояние, След това преминете към довършителни настройки за огледални повърхности.

Диелектрично управление: Поддържайте чистотата и температурата на течността, за да осигурите постоянно поведение на искрица.

Заключение & Следващи стъпки

Електрическата обработка на разряда мостира разликата между ограниченията на рязане и дизайнерските амбиции. Чрез използване на ерозия на искра, EDM позволява:

Остър, Квадратни вътрешни ъгли с подзем-0.005″ Радиуси

Дълбоко, Кухини с висока аспективна съотношение без бърборене

Прецизна обработка на най -трудните инженерни сплави

Повърхности с качество на огледало без ръчно полиране

Безпилотен, Непрекъснато производство за подобрена пропускателна способност

Ултра здравословни допустими до ± 5 µm

Когато вашият дизайн изисква геометрия, твърдост, или прецизност отвъд обхвата на мелницата на ЦПУ, Интегрирайте EDM във вашия работен процес. По време на фазата на проектиране, Функции на знамето като остри ъгли, дълбоки слотове, или критични размери и се консултирайте със специалист по EDM. За подробно проучване за осъществимост и безплатна цитат за прецизно обработване, Свържете се с експертите в TOPS Precision или вашия доверен доставчик на EDM днес.

Прочетете повече

Прецизни услуги за обработка на ЦПУ