Moldura de inyección de plástico es uno de los procesos de fabricación más utilizados para producir piezas de plástico a escala. Implica inyectar material termoplástico fundido en un molde, permitiendo que se enfríe y se solidifique en una forma precisa. Este proceso permite a los fabricantes producir millones de componentes idénticos rápidamente, con alta precisión y costo por unidad relativamente bajo una vez que se construye el moho.

El moldeo por inyección es especialmente valioso para productos con geometrías complejas: características como paredes delgadas, costillas, hilos, y las juntas de ajuste a presión se pueden lograr con un solo ciclo. En comparación con otros métodos como mecanizado o incluso impresión 3D, El moldeo por inyección ofrece una eficiencia inigualable para la producción a gran escala. Mientras que la impresión 3D es útil para prototipos o ejecuciones de bajo volumen, El moldeo por inyección domina en las industrias donde la velocidad, repetibilidad, y la durabilidad es crucial.

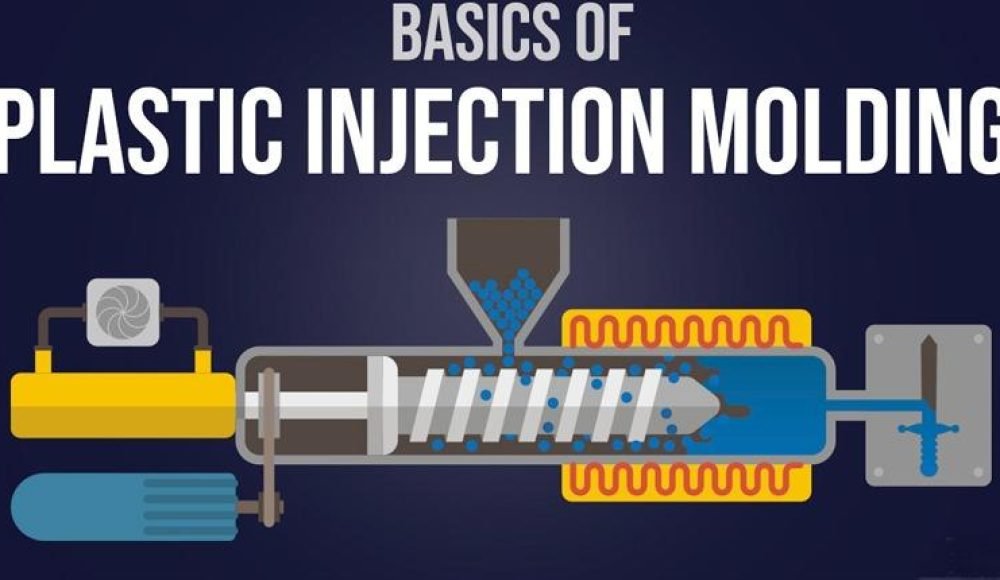

Cómo funciona

El proceso de moldeo por inyección de plástico funciona en un circuito continuo. Cada ciclo incluye los siguientes pasos clave:

Alimentación: Los gránulos termoplásticos se cargan en la tolva.

Derritiendo: Los gránulos se calientan dentro del barril, Donde el tornillo al recíproco los mezcla y los comprime hasta que.

Inyección: El tornillo empuja el material fundido a través de la boquilla hacia la cavidad del molde a alta presión.

Llenado y ventilación: El plástico llena cada detalle de la cavidad del moho mientras se escapa al aire a través de respiraderos.

Enfriamiento: El molde está controlado por la temperatura, por lo que la pieza se solidifica de manera uniforme sin deformar.

Expulsión: Una vez enfriado, La platina móvil se abre, y los pasadores del eyector empujan la parte terminada.

Este ciclo se repite rápidamente, en cualquier lugar desde unos pocos segundos hasta unos minutos dependiendo del material, tamaño parcial, y complejidad.

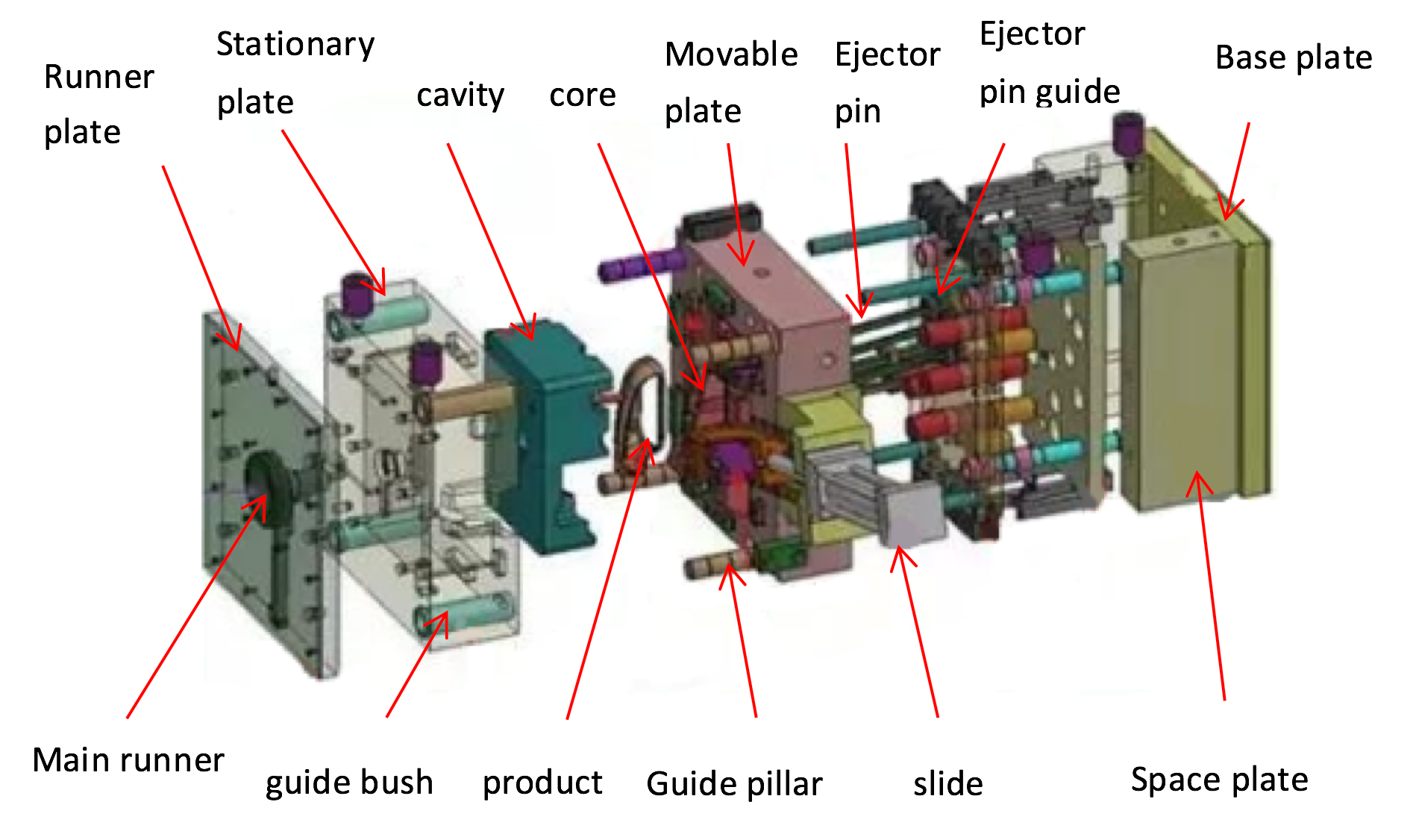

Componentes de una máquina de moldeo por inyección

Componentes de una máquina de moldeo por inyección

Las máquinas de moldeo por inyección están formadas por varios componentes esenciales, cada uno con un papel distinto:

Tolva: Una abertura en forma de embudo donde se cargan los gránulos de plástico. A menudo equipado con una secadora para eliminar la humedad.

Barril: Una cámara cilíndrica envuelta en calentadores donde se derriten los gránulos.

Tornillo a recíproco: Una rotación, eje en forma de sacacorchos que se mezcla, compresas, y empuja el plástico fundido hacia adelante.

Calentadores: Bandas de calefacción externas alrededor del barril que controlan con precisión la temperatura.

Boquilla: Un calentado, salida cónica que dirige el plástico fundido al molde.

Moho: Un bloque de acero o aluminio de precisión maquinada, generalmente consta de dos mitades (núcleo y cavidad). Contiene canales de enfriamiento, expulsión, y respiraderos.

Cavidad de moho: El espacio hueco dentro del molde que da forma a la parte final.

Platina móvil: Una placa deslizante que sujeta el molde cerrada durante la inyección y la abre después.

Chorro, Corredores, y puertas: Canales que guían el plástico fundido desde la boquilla en la cavidad del molde.

Sistema de eyectores: Pins o placas que empujan la parte enfriada del molde.

Comprender estos componentes es fundamental para solucionar problemas de producción, Mejora de la eficiencia, y garantizar la calidad del producto.

Tipos de moldeo por inyección

Tipos de moldeo por inyección

No todo el moldeo por inyección es el mismo. Dependiendo de lo que estés haciendo, Hay diferentes versiones del proceso que pueden brindarle resultados especiales.. Estos son algunos de los tipos más comunes:

Moldeo por inyección estándar

Este es el método "clásico" en el que piensa la mayoría de la gente. Los gránulos de plástico se derriten, inyectado en un molde, enfriado, y expulsado. Se usa para productos cotidianos como tapas de botella, juguetes, y piezas de coche.

Sobremoldeo

Con demasiado, Moldeas un material sobre otro. Por ejemplo, Puede cubrir un mango de plástico duro con un suave, agarre de goma. Esto es común en los cepillos de dientes, herramientas eléctricas, y utensilios de cocina.

Insertar moldura

Aquí, una parte prefabricada (Como un tornillo de metal o un inserto roscado) se coloca dentro del molde, y el plástico se moldea a su alrededor. Ahorra tiempo y fortalece, piezas más confiables. Piense en conectores eléctricos o carcasas de plástico con insertos de metal incorporados.

Moldeo por inyección asistida por gas

Este método usa gas (Por lo general, nitrógeno) para empujar el plástico fundido hacia el molde. Crea secciones huecas dentro de la parte, lo que lo hace más ligero y usa menos material, perfecto para cosas como los brazos de la silla o las piezas automotrices.

Moldura de pared delgada

Como sugiere el nombre, Esto es para piezas con paredes muy delgadas, como envases de alimentos o contenedores médicos. Necesita un control muy preciso porque el plástico tiene que fluir rápidamente antes de que se enfríe.

Moldado de micro inyección

Esto es para hacer piezas súper pequeñas, a veces más pequeño que un grano de arroz. A menudo se usa en dispositivos médicos, electrónica, o pequeños componentes mecánicos.

Moldeo por inyección de reacción (BORDE)

En lugar de termoplásticos, Este proceso utiliza materiales de termoset líquido que reaccionan químicamente dentro del molde para formar la pieza. A menudo se usa para grande, piezas livianas como parachoques automotrices.

Cada tipo tiene sus propios pros y contras, Pero juntos muestran cuán flexible puede ser el moldeo por inyección. Si necesitas un panel de autos gigantes, un agarre de cepillo de dientes, o un componente de microchip, Probablemente haya un método de moldeo que se ajuste al trabajo.

Principios de diseño básicos para moldeo por inyección

Cuando se trata de moldeo por inyección, El buen diseño lo es todo. Si la parte no está diseñada con el proceso en mente, Podrías terminar con defectos, dinero perdido, o un molde que no funciona en absoluto. La buena noticia es que hay algunas reglas simples que hacen que su diseño sea "amigable con el moldeo".

Aquí están los conceptos básicos:

Mantenga el grosor de la pared consistente

El plástico no le gusta fluir hacia áreas con grandes cambios en el grosor. Las paredes gruesas se enfrían más lentamente que las delgadas, que puede causar deformación, marcas de fregadero, o grietas. Intenta mantener las paredes el mismo grosor en todas partes, o hacer transiciones graduales si no puede.

Agregar ángulos de borrador

Un ángulo de borrador es un ligero cono (Por lo general, 1–3 grados) en paredes verticales. sin eso, La parte se adhiere al molde como una taza de succión, haciendo que sea difícil de expulsar. Un pequeño ángulo hace que la liberación sea suave y fácil.

Evite las esquinas afiladas

Las esquinas nítidas de 90 ° son puntos débiles donde el estrés se acumula, y hacen que sea más difícil que el plástico fluya. Las esquinas redondeadas son más fuertes, más fácil de moldear, y reducir el riesgo de grietas.

Use costillas para la fuerza

En lugar de hacer una pared más gruesa (que desperdicia material), Puede agregar costillas delgadas para el soporte. Esto hace que la parte sea más fuerte sin agregar mucho peso o costo.

Plan de sociedades

Recortes (Formas que "bloquean" la parte dentro del molde) puede complicar las cosas. A veces necesitas diapositivas, levantadores, o diseños especiales de moho para manejarlos, lo que significa más costo. Si es posible, Evite los subcreíes o encuentre una forma más simple de obtener la misma función.

Agregar jefes e inserta de la manera correcta

Jefe (cilindros elevados para tornillos o sujetadores) debe ser apoyado con costillas para evitar la ruptura. Si necesita insertos de metal, Planifique su colocación cuidadosamente para que se moldeen limpiamente.

Piense en la expulsión

Su parte deberá ser expulsada del molde por pines eyector. Coloque las características como las costillas, jefe, y muros de manera que no luchará contra este proceso de eyección.

Use bisagras vivas sabiamente

Si necesita una conexión flexible (Como en una tapa de botella con tachuelo), Las secciones de plástico delgadas llamadas bisagras vidas se pueden diseñar en la pieza. Pero solo funcionan bien con ciertos plásticos (como polipropileno).

Seguir estos principios simples hace que su parte sea más fácil de moldear, más barato de producir, y menos probabilidades de fallar en uso real. En breve: Diseño inteligente desde el principio, y tu molde (y billetera) Te lo agradeceré más tarde.

El proceso de moldeo por inyección en detalle

El proceso de moldeo por inyección en detalle

El proceso es más que simplemente inyectar plástico en un molde: es un sistema de calor cuidadosamente equilibrado, presión, y enfriamiento:

Cargando: Los gránulos crudos ingresan a la tolva, a veces preculado o mezclado con aditivos (p.ej., Estabilizadores UV, Retardantes de la llama).

Derritiendo: El tornillo gira dentro del barril calentado, gradualmente derritiendo y mezclando los gránulos en un estado fundido homogéneo.

Fase de inyección: El tornillo se mueve hacia adelante como un émbolo, Empujar plástico fundido a través de la boquilla hacia la cavidad del molde a presiones que van desde 500 a 20,000 psi.

Mantener la presión: Una vez que se llena el molde, Se aplica brevemente presión adicional para compensar la contracción del material a medida que se enfría.

Fase de enfriamiento: El sistema de enfriamiento del molde (a menudo canales de agua) mantiene una temperatura estable, solidificar la parte uniformemente.

Expulsión: La platina se separa, Los pasadores de eyectores liberan la pieza, y el ciclo se reinicia de inmediato.

Este ciclo repetible garantiza una salida de alto volumen con un tiempo de inactividad mínimo.

Comenzando con moldeo por inyección

1. Fase de diseño

El diseño del producto es la base del moldeo de inyección exitoso. Los ingenieros generalmente crean modelos CAD que siguen pautas de moldeo específicas:

Incluir características funcionales: jefe, costillas, juntas ajustadas, y bisagras vivas.

Mantener un grosor de pared uniforme: Para evitar la deformación y las marcas de hundimiento.

Usar ángulos de borrador: en superficies verticales para facilitar la expulsión.

Evite los riesgos de diseño: tales como esquinas afiladas, Cambios de grosor extremo, subvenciones, o agujeros mal colocados.

Siguiente Diseño para la fabricación (DFM) Los principios en esta etapa reducen el costo, Mejora la longevidad del moho, y asegura resultados consistentes.

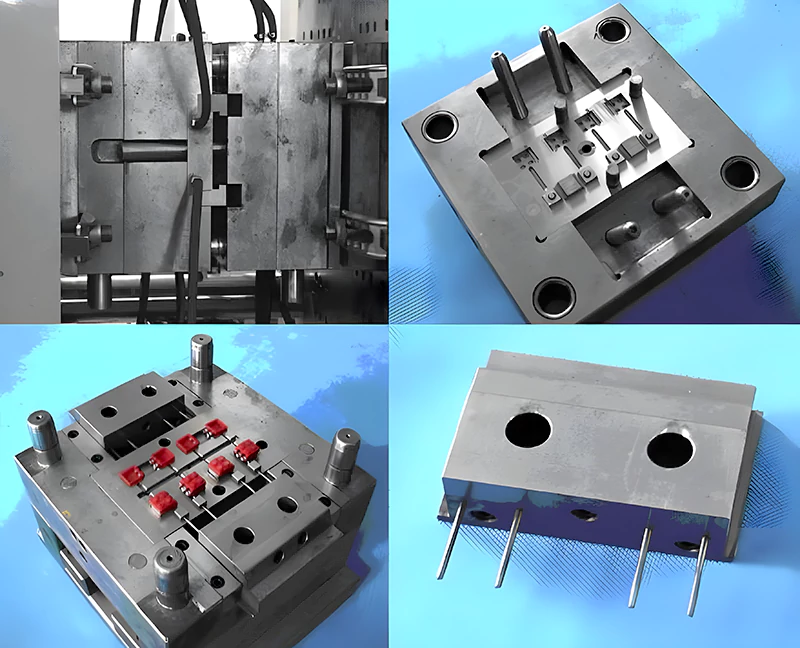

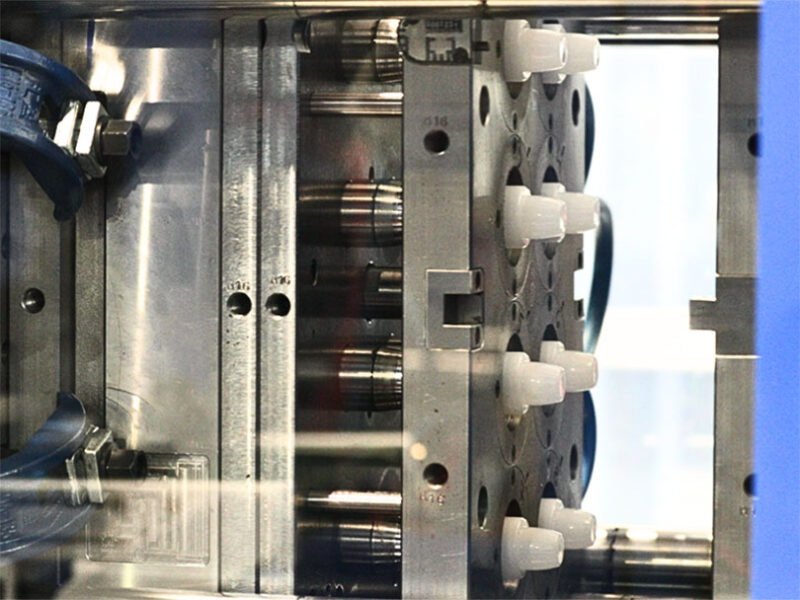

2. Molde de herramientas

El molde es la parte más cara y que requiere mucho tiempo de todo el proceso.. Por lo general, está hecho de acero o aluminio endurecido utilizando mecanizado CNC de precisión y EDM (mecanizado de descarga eléctrica).

Complejidad: El diseño del molde debe tener en cuenta la geometría de la pieza, canales de enfriamiento, espumoso, corredores, y sistemas de eyectores.

Periodo de tiempo: La fabricación y la aprobación pueden tomar de 12 a 20 semanas o más.

Costo: Un molde puede variar de unos pocos miles a varios cientos de miles de dólares, dependiendo del tamaño y la complejidad..

Porque modificar un molde es costoso, Es fundamental finalizar el diseño antes de que comience el mecanizado.

Materiales compatibles

El moldeo por inyección es altamente versátil, con docenas de termoplásticos disponibles. Cada material ofrece mecánico único, térmico, y propiedades químicas.

Materiales y aplicaciones comunes

polipropileno (PÁGINAS): Ligero, resistente a la fatiga; utilizado en piezas automotrices, contenedores, y textiles.

Polietileno de alta densidad (PEAD): Fuerte, durable, resistente a la humedad; usado en botellas, juguetes, y tuberías.

Poliestireno (PD): Bajo costo, fácil de moldear pero quebradizo; utilizado en envases y productos desechables.

Acrilonitrilo butadieno estireno (abdominales): Difícil, mecanizable; Popular en las piezas del coche, carcasas para electrónica, y juguetes como ladrillos de lego.

policarbonato (ordenador personal): Alta resistencia al impacto y transparencia; Usado en gafas, dispositivos médicos, e iluminación automotriz.

Nylon (Pensilvania): Fuerte, resistente al desgaste; Usado en Gears, aspectos, y textiles.

CLORURO DE POLIVINILO: Resistente a la llama y rígido; usado en tuberías, piso, y aislamiento eléctrico.

Plásticos avanzados (OJEADA, PEI, PPP): Materiales de alto rendimiento con resistencia al calor y químicos; utilizado en aeroespacial, automotor, e industrias médicas.

Acabados superficiales para piezas moldeadas

Acabados superficiales para piezas moldeadas

Cuando haces algo con moldeo por inyección, La apariencia de la parte final realmente importa. Ahí es donde acabados superficiales Adelante. El "acabado" es básicamente lo suave, brillante, o texturizaron el exterior de tu parte se ve y se siente. No se trata solo de looks, aunque, también puede afectar cómo funciona la parte, Que fuerte es, e incluso lo fácil que es limpiar.

Estos son algunos de los acabados superficiales más comunes que encontrarás:

Alto brillo / Acabado pulido

Este es el suave, Acabado tipo espejo que hace que las piezas se vean brillantes y elegantes. Es ideal para productos donde la apariencia es importante, Como fundas telefónicas o interiores de automóviles. La desventaja? El pulido lleva tiempo y puede costar más.

Acabado mate

Un acabado mate se ve más suave, con menos brillo. Es bueno para productos donde no quieres huellas digitales en toda la superficie. También es más fácil para los ojos y le da a las partes un moderno, mirada limpia.

Acabado texturizado

Piense en esto como darle un "agarre" a su parte. La textura puede hacer algo menos resbaladizo, esconderse, o simplemente da un diseño genial. Las texturas a menudo se agregan con patrones especiales en el molde.

Acabado semi-brillo

Justo en el medio entre brillante y mate. Es una opción práctica cuando desea un equilibrio de estilo y función sin ir demasiado extremo en cualquier dirección..

Acabados especiales

A veces, necesitas algo más personalizado, como patrones, logotipos, o incluso texturas de cuero. Estos pueden hacer que los productos se destaquen y se sientan más premium.

💡 Por qué los acabados superficiales son importantes:

Afectan cómo las personas ven y sienten sobre el producto.

Pueden mejorar la usabilidad, como hacer que un mango sea más fácil de sostener.

Incluso pueden aumentar la durabilidad ocultando el desgaste y la lágrima.

Entonces, Cuando estás diseñando una parte moldeada, No solo piense en la forma, piense en el acabado también. A menudo es el pequeño detalle que hace una gran diferencia.

¿Por qué es bueno el moldeo por inyección??

¿Por qué es bueno el moldeo por inyección??

Si alguna vez se ha preguntado por qué se fabrican tantos productos con moldeo por inyección, La respuesta es simple: es rápido, eficiente, y confiable. Una vez que se construye el molde, puedes hacer miles (o incluso millones) de partes idénticas sin ralentizar.

Estas son algunas de las principales razones por las que las personas aman este proceso.:

Velocidad: Cada ciclo solo lleva unos segundos a minutos. Eso significa enormes números de producción en poco tiempo.

Consistencia: Cada parte sale casi exactamente lo mismo, lo cual es genial cuando necesitas tolerancias estrechas.

Formas complejas: El moldeo por inyección puede manejar diseños que serían realmente difíciles, o incluso imposibles, hacer con otros métodos, Como pequeños clips, paredes delgadas, o bisagras vivas.

Opción de material: Puedes elegir entre una amplia gama de plásticos, Desde los cotidianos como el polipropileno hasta los plásticos de ingeniería avanzada utilizados en dispositivos aeroespaciales o médicos.

Bajo costo por parte: El molde puede ser costoso al principio, Pero una vez que esté listo, El costo de cada parte cae mucho, perfecto para la producción en masa.

Partes fuertes y duraderas: Los plásticos moldeados pueden ser difíciles, flexible, a prueba de calor, o incluso transparente, Dependiendo del material que elija.

En breve, El moldeo por inyección es bueno porque te da velocidad, exactitud, y flexibilidad de repente. Es por eso que encontrará que se usa para todo, desde piezas de automóviles y fundas para teléfonos hasta juguetes, Herramientas de cocina, y equipo medico.

Las desventajas del moldeo por inyección

Mientras que el moldeo por inyección es una excelente manera de hacer muchas piezas de plástico rápidamente, No es perfecto. Como cualquier proceso, Viene con algunas desventajas que debes conocer antes de saltar.

Alto costo inicial: Hacer el molde es costoso. Dependiendo del tamaño y la complejidad, Puede costar miles, o incluso cientos de miles, de dólares. Eso significa que el moldeo por inyección solo tiene sentido si planea producir una gran cantidad de piezas..

Tiempo de entrega largo para moldes: Construir un molde no es algo que puedas hacer durante la noche. A menudo lleva semanas o meses diseñar, máquina, y prueba. Si necesitas piezas rápido, Este retraso puede ser un gran inconveniente.

Límites de diseño: Mientras que la moldura de inyección puede manejar formas muy complejas, El diseño de la pieza aún tiene que seguir ciertas reglas. Cosas como paredes gruesas, esquinas afiladas, o los socavos pueden causar problemas y pueden necesitar trabajo adicional (o características caras de molde) para arreglar.

Residuos de material de los hirviendo y los corredores: A pesar de que la mayor parte del plástico entra en la parte, parte de eso se solidifica en los canales (Diradores y corredores). Este desperdicio a veces se puede reciclar, Pero aún se suma al costo general.

No es genial para carreras pequeñas: Si solo necesita unos pocos prototipos o piezas de bajo volumen, El costo y el tiempo de hacer un molde generalmente no vale la pena. En esos casos, 3D Impresión o mecanizado CNC podría ser una mejor opción.

Entonces, Mientras que el moldeo por inyección es fantástico para la producción en masa, No siempre es el adecuado para proyectos más pequeños o cuando necesita algo rápidamente. Piense en ello como un corredor de maratón, está construido a largas distancias, No para sprints cortos.

Preguntas frecuentes sobre molduras de inyección

- ¿Cómo elijo el mejor plástico para mi parte??

Considere los requisitos mecánicos (fortaleza, tenacidad, flexibilidad), condición ambiental (Exposición a los rayos UV, quimicos, temperatura), y cumplimiento regulatorio (Aprobación de la FDA para aplicaciones de grado alimenticio). - ¿De qué materiales se pueden hacer moldes??

Los moldes están hechos típicamente de acero endurecido para la producción de alto volumen o aluminio para carreras de bajo a mediano volumen. Los moldes de acero son más duraderos pero más costosos y más lentos de producir. - ¿Cómo difieren el moldeo por inyección de la impresión 3D??

Moldeo por inyección: Lo mejor para la producción en masa, bajo costo por unidad, piezas duraderas, flexibilidad limitada después de que se hace el moho.

3impresión D: Lo mejor para la prototipos rápidos y las pequeñas carreras de producción, diseños flexibles, mayor costo por unidad, y propiedades de material limitado en comparación con los plásticos moldeados.

Conclusión

La moldura de inyección de plástico sigue siendo una piedra angular de la fabricación moderna. Su capacidad para producir altos volúmenes de precisión, Las piezas complejas lo hacen indispensable en industrias que van desde automotriz y aeroespacial hasta bienes de consumo y dispositivos médicos.

Entendiendo los componentes de la máquina, Proceso de flujo de trabajo, Consideraciones de diseño, y opciones de material, Los ingenieros y los fabricantes pueden tomar decisiones informadas que reducen los costos, Minimizar defectos, y garantizar resultados de alta calidad.

Ya sea que lo esté comparando con la impresión 3D para prototipos o ampliando la producción completa, El moldeo por inyección continúa demostrando ser el proceso de fabricación de plástico más eficiente y confiable disponible.

1 pensamiento en “Todo sobre los conceptos básicos del moldeo por inyección de plástico”