La fundición de die es un proceso de fabricación crítico ampliamente utilizado en industrias como el automóvil, aeroespacial, electrónica, y bienes de consumo. La base de la fundición de matriz de alta calidad se encuentra en herramientas optimizadas: los moldes utilizados para dar forma al metal fundido en partes complejas. Las herramientas superiores influyen directamente en las tolerancias del producto, vida útil del moho, eficiencia de producción, y retorno general del proyecto de inversión (ROI).

Comprender las herramientas de fundición

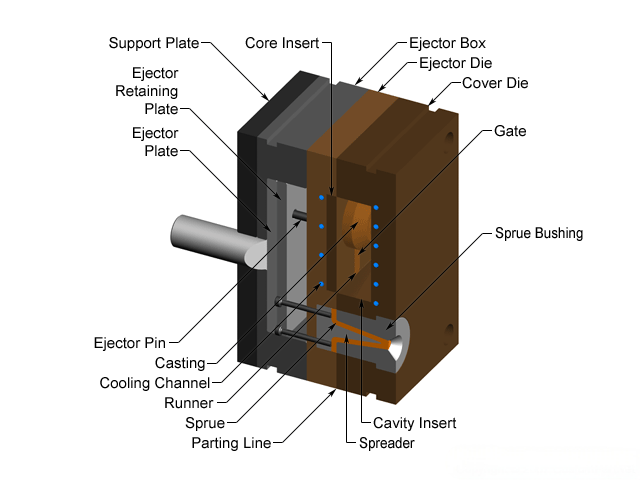

Herramientas de fundición, o moldes de fundición, comprende moldes de acero hechos de precisión diseñados para soportar inyecciones de alta presión de metal fundido. Al enfriar, El metal se solidifica en la forma prevista, entrega de componentes consistentes y precisos. Los moldes generalmente consisten en dos o más piezas, habilitando una extracción fácil del casting terminado.

Los tipos de moldes de fundición de troqueles comunes incluyen:

Prototipos muere: Utilizado para pruebas y validación iniciales.

La unidad muere: Adecuado para la producción a menor escala y adaptable para varios componentes.

Herramientas rápidas muere: Habilite un cambio rápido para pruebas rápidas de productos.

Dies de recorte: Moldes especializados para recortar el exceso de material de las piezas de fundición.

La producción muere: Diseñado para alto volumen, Fabricación a largo plazo.

Proceso de diseño de molde de fundición de troquel

El proceso de diseño de moho para la fundición a la matriz implica una planificación meticulosa y varios pasos cruciales.:

Fase preliminar: Evaluación inicial del producto, análisis de factibilidad, y determinación de especificaciones.

Determinar el número de cavidades: Decidir cuántas partes debe producir el moho por ciclo de inyección según el volumen de producción.

Evaluación del área de proyección: Evaluación del tamaño del molde requerido y consideraciones de presión.

Análisis de volumen y forma: Garantizar la compatibilidad del diseño con los objetivos de producción y el rendimiento del moho.

Simulación semi-empírica: Simulación asistida por computadora para identificar posibles problemas de casting, como bolsillos de aire, Irregularidades de flujo, e inconsistencias térmicas.

Análisis de fabricación, particularmente usando software avanzado, Ayuda a anticipar problemas con el flujo de metal, tasas de enfriamiento, y puntos de estrés, habilitar ajustes proactivos a los diseños de moho antes de que comience la producción.

Diseño de moho para la fabricación (DFM)

Diseño para la fabricación (DFM) integra prácticas de ingeniería y diseño que racionalizan la producción de moho, Reducir los costos, y mejorar la durabilidad y el rendimiento del moho general.

Los parámetros clave en el molde de fundición de troquel DFM incluyen:

ángulos de tiro: Ángulos suficientes para la eliminación fácil de las partes fundidas, Reducir el desgaste del molde.

Radios y filetes: Bordes internos y externos suaves para evitar concentraciones de tensión y mejorar el flujo de metal.

Jefes y costillas: Refuerzos estructurales para mejorar la integridad y la resistencia de la fundición sin uso excesivo de material.

Líneas de separación: La colocación adecuada para minimizar el flash y facilitar la extracción fácil de las piezas.

DFM efectivo garantiza menos revisiones de diseño, Retrasos de producción reducidos, y mejor calidad del producto.

Cuidado y mantenimiento del moho

El mantenimiento regular es esencial para maximizar la vida del moho y garantizar la calidad constante del producto. Moldes de fundición de troqueles Duración de ciclos repetidos de calefacción y enfriamiento, conduciendo a posibles problemas como:

Desgaste del núcleo: Erosión gradual de características de molde crítico.

Erosión de la puerta: Usar en puntos donde el metal ingresa al molde.

Las estrategias de mantenimiento incluyen:

Inspecciones programadas y mantenimiento preventivo.

Limpiar los mohos regularmente para evitar la acumulación que puede afectar la calidad.

Reparar o restaurar áreas desgastadas de inmediato.

Por ejemplo, Los moldes de zinc de múltiples salas generalmente resisten alrededor de un millón de disparos, mientras que los mohos de aluminio se manejan aproximadamente 200,000 disparos. Las prácticas de mantenimiento adecuadas pueden extender significativamente estas vidas..

Maximizar el ROI de la optimización del molde de fundición de troquel

Invertir en moldes de alta calidad se traduce directamente en ahorros sustanciales a largo plazo. Mientras que los costos iniciales pueden ser más altos, Las herramientas optimizadas reducen las necesidades de mantenimiento frecuentes, minimiza el tiempo de inactividad de producción, y disminuye significativamente las tasas de desecho.

Las estrategias para maximizar el ROI incluyen:

Ángulos de borrador flexibles: Permitir ángulos ligeramente más grandes en áreas no críticas mejora la durabilidad del moho.

Tolerancias a medida: Evite las tolerancias demasiado apretadas a menos que sea absolutamente necesario, Reducir la complejidad y el costo.

Colaboración temprana de proveedores: Involucrar a proveedores e ingenieros de moho temprano en la fase de diseño para identificar posibles problemas y soluciones antes de la producción de moho.

Conclusión y llamado a la acción

La optimización de los moldes de fundición de die es vital para lograr la precisión, eficiencia, y rentabilidad en su proceso de fabricación. La colaboración con profesionales experimentados garantiza el desarrollo de robusto, Moldes duraderos adaptados a sus necesidades específicas de proyecto.

Tops Precision ofrece servicios de optimización de moho de fundición de matriz experta, respaldado por una amplia experiencia, tecnología de punta, y rigurosas prácticas de mantenimiento. Contáctenos hoy para discutir cómo podemos apoyar su próximo proyecto con alta calidad, Soluciones de herramientas optimizadas.

Leer más:

Servicios de casting de die por Tops Precision

1 pensamiento en “Optimización del molde de fundición: Una guía completa”