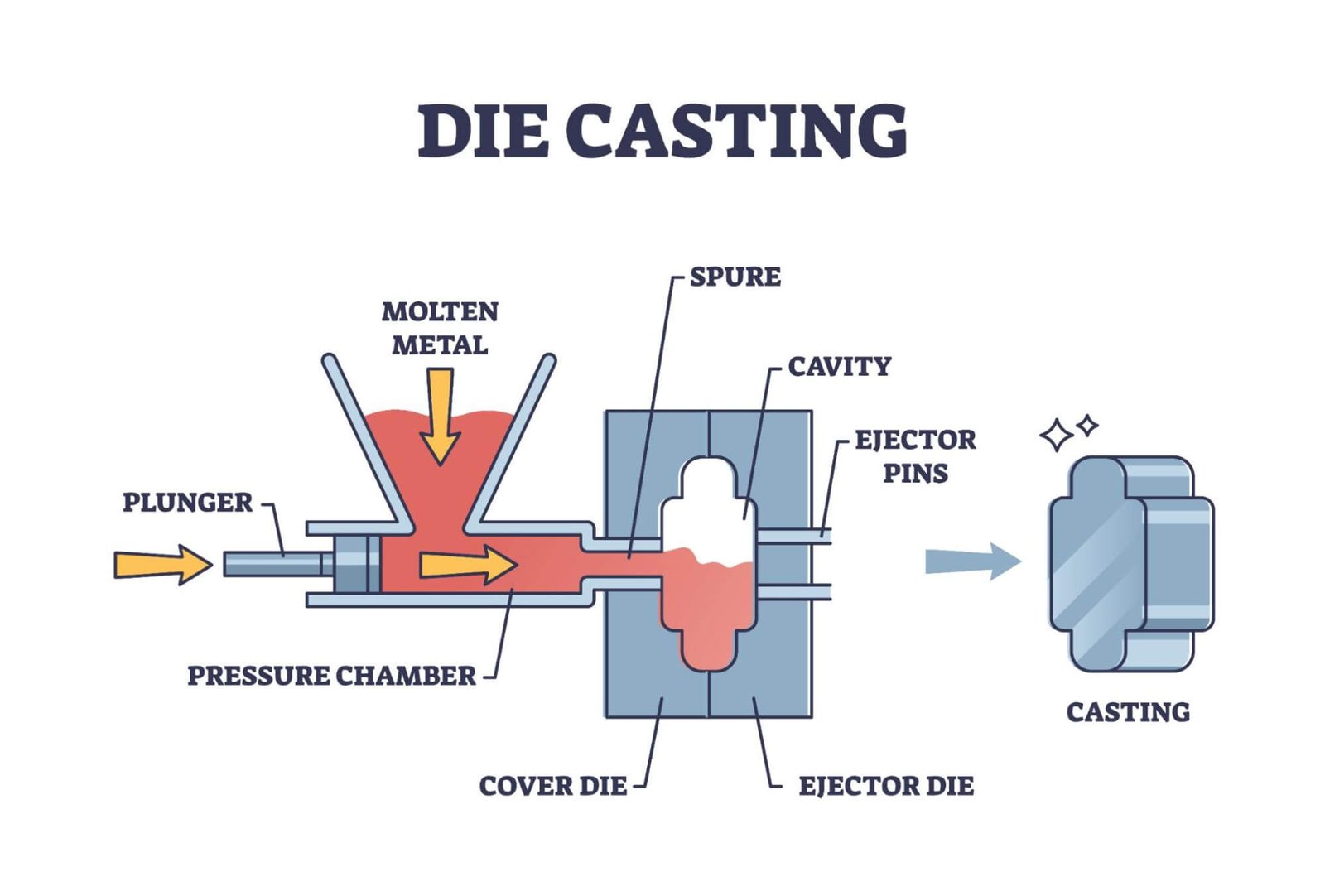

En el casting, El molde no es una herramienta más, es el núcleo de todo el proceso de fabricación. El molde determina la forma de la parte, fortaleza, y precisión dimensional, convirtiéndolo en uno de los aspectos más críticos del diseño de moldes de fundición a presión..

Cuando el metal fundido—aluminio, zinc, o magnesio—Se inyecta en un molde a alta presión., la forma y las características de la cavidad definen cada detalle del componente final. Esta es la razón por la que el diseño de moldes juega un papel tan importante en calidad del producto, uniformidad, y confiabilidad.

Un molde mal diseñado suele provocar defectos como:

Porosidad (aire atrapado en la fundición).

Destello (exceso de material en las líneas de separación).

cierres frios (llenado incompleto de caries).

Deformaciones o grietas debido al enfriamiento desigual.

Por otro lado, un molde diseñado adecuadamente garantiza flujo de metal suave, espesor de pared consistente, enfriamiento eficiente, y vida de herramienta más larga. Esto no sólo garantiza mejores productos sino que también mejora rentabilidad reduciendo la chatarra, rehacer, y tiempo de inactividad.

Al final, Las herramientas de fundición a presión no se tratan solo de dar forma al metal, sino de controlar cada etapa del proceso para lograr más fuerte, encendedor, y componentes más precisos.

Componentes de un molde de fundición a presión

Un molde de fundición a presión es un conjunto complejo de piezas que funcionan juntas a la perfección.. Cada componente juega un papel fundamental en la guía del metal fundido., dando forma al producto, y asegurando una expulsión suave. Vamos a desglosarlos:

1. Sistema de moldeo

Este sistema define la geometría real de la fundición.. Incluye:

Cavidad: Da forma a la superficie externa..

Centro: Crea cavidades internas o huecos..

Insertos & Deslizadores: Permitir geometrías complejas y socavados..

Insertar pines: Admite funciones pequeñas y mantiene las inserciones en su lugar.

Sin un sistema de moldeo preciso, Es imposible lograr los diseños complejos y livianos que a menudo se requieren en las industrias modernas..

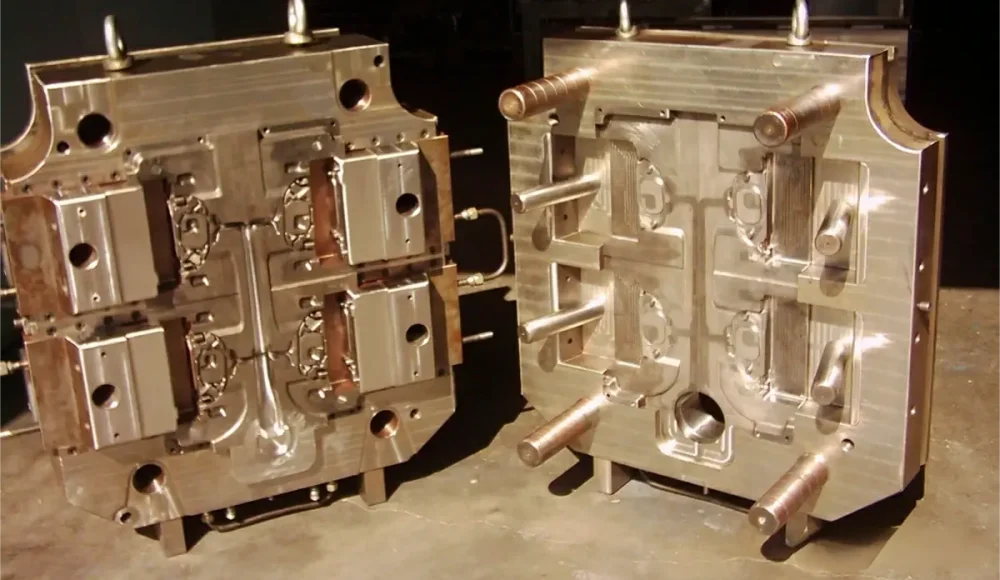

2. Sistema de base de molde

La columna vertebral del molde., generalmente hecho de placas y marcos de acero endurecido, asegura resistencia y estabilidad. Mantiene alineadas todas las secciones del molde y encaja de forma segura en la máquina de fundición a presión..

3. Sistema de eyección

Sistema de eyección

Una vez que el molde se solidifica, hay que quitarlo sin dañarlo. Pasadores eyectores, pines de retorno, y las placas guía empujan la pieza hacia afuera con cuidado. Un mal sistema de expulsión puede provocar marcas en la superficie., pega, o incluso agrietarse.

4. Sistema de corredor

Este es el camino para el metal fundido. Conecta la cámara de presión a la cavidad a través de componentes como bebederos., corredores, y puertas. Un buen sistema de guías asegura:

Relleno uniforme.

Turbulencia reducida.

Menos atrapamientos de aire.

5. Sistema de desbordamiento

Los gases atrapados y el exceso de metal salen por ranuras de desbordamiento, ranuras de ventilación, y tapones de ventilación. Esto previene la porosidad y mejora la integridad de la fundición..

6. Componentes de soporte

Posicionamiento de piezas, patas, y los pernos sujetan todo de forma segura en su lugar, garantizando repetibilidad y larga vida útil del molde.

Juntos, Estos elementos hacen que los moldes de fundición a presión sean algunos de los más herramientas diseñadas con precisión En la fabricación moderna.

Tipos de moldes de fundición a presión

El proceso de fundición a presión utiliza diferentes tipos de moldes según las necesidades de producción.. Elegir el molde adecuado garantiza la eficiencia, durabilidad, y rentabilidad.

Prototipos muere

Los troqueles para prototipos permiten a los fabricantes geometría de la pieza de prueba, comportamiento de la aleación, y flujo del molde antes de invertir en costosas producciones muere. Si bien no duran mucho, son cruciales para:

Validación temprana del diseño.

Detectando fallas.

Pruebas de corta duración.

Para fundición a alta presión, Se pueden construir prototipos de troqueles utilizando aceros preendurecidos y sistemas de enfriamiento/expulsión más simples., haciéndolos más rápidos y más baratos.

Herramientas rápidas muere

Las herramientas rápidas utilizan métodos avanzados como sinterización selectiva por láser (SLSS), deposición directa de metales (DMD), o conformación de red diseñada con láser (LENTE) para crear moldes rápidamente. Estos troqueles son útiles para proyectos urgentes o tiradas de producción pequeñas., equilibrio de velocidad y funcionalidad.

La producción muere

La columna vertebral de fundición a presión de aluminio a gran escala. Los troqueles de producción están hechos de acero para herramientas endurecido y pueden soportar cientos de miles de ciclos.. Las opciones incluyen:

Matrices de una sola cavidad: Sencillo y preciso.

Matrices multicavidades: Producir múltiples piezas por ciclo, Ideal para la producción en masa.

La unidad muere

Se trata de moldes modulares instalados en portatroqueles estándar.. Son rentables para de bajo volumen, Partes menos complejas. Sin embargo, para producción de gran volumen con formas complejas, Se prefieren troqueles personalizados..

Dies de recorte

después del casting, exceso de metal (destello, corredores, se desborda) debe ser eliminado. Troqueles de recorte automatizar este proceso, ahorrando tiempo y mejorando la consistencia de las piezas. Algunos requieren movimientos hidráulicos, mientras que otros funcionan con mecanismos simples de apertura/cierre.

Cada tipo de molde ofrece ventajas unicas, Y la elección depende del volumen de producción., complejidad, y presupuesto.

Proceso de diseño de moldes para fundición a presión

Diseñar un molde es una proceso intensivo en ingeniería que combina la geometría, física, y simulación. Así es como suele desarrollarse:

1. Fase preliminar

El primer paso es comprobar el capacidad de fabricación de la parte:

Vista dimensional: Determina el tamaño, número de caries, y fuerza de sujeción requerida.

Vista geométrica: Define líneas de separación y direcciones de apertura del molde..

En este caso, una mala planificación a menudo resulta en moldes defectuosos y mayores costos..

2. Determinar el número de cavidades

Moldes de una sola cavidad: Más simple, más preciso, pero mas lento.

Moldes multicavidades: Producción más rápida pero más compleja en términos de llenado y expulsión..

Esta decisión depende de objetivos de volumen de producción y tiempo de ciclo.

3. Área de proyección

Esta es el área expuesta a la dirección de apertura del molde.. Las áreas de proyección más grandes aumentan la fuerza del metal fundido contra las paredes del molde., lo que puede causar daños a la herramienta o a la herramienta si no se maneja adecuadamente.

4. Volumen y forma del troquel

Las piezas grandes se encogen más debido a tiempos de enfriamiento más largos. Los diseñadores deben tener en cuenta:

Colocación del canal de inyección para optimizar el flujo de metal.

Tipo de cierre de matriz (Mecanismos simples de apertura/cierre o complejos.).

Se desborda para capturar tomas más frías y prevenir defectos.

5. Simulación mediante modos semiempíricos

El software de simulación predice flujo de metal, velocidad de llenado, gradientes de temperatura, y tiempos de enfriamiento. Esto previene defectos antes de la producción y ayuda a los ingenieros a ajustar los diseños en cuanto a resistencia o acabado superficial..

Siguiendo este proceso, Los fabricantes crean moldes que son eficiente, durable, y libre de defectos.

Factores clave para unas herramientas de fundición a presión perfectas

Incluso los mejores diseños pueden fallar si no se presta atención a los detalles clave.. Los siguientes factores hacen o deshacen un molde de fundición a presión:

Borrador: Proporciona espacio para una expulsión segura. Las paredes interiores a menudo necesitan más tiro que las paredes exteriores debido a la contracción..

Filetes: Los bordes redondeados evitan la concentración de tensiones., mejorar la fuerza, y extender la vida útil de la herramienta.

Líneas de separación: Un mal posicionamiento provoca exceso de rebabas y defectos..

Jefe: Se utilizan como separadores o puntos de montaje.. Requiere nervaduras para un espesor uniforme.

Costillas: Reforzar secciones delgadas, reducir peso, y mejorar el flujo.

Agujeros & ventanas: Ayuda a reducir el peso, pero requiere un diseño cuidadoso de ventilación y desbordamiento..

Símbolo & Logotipos: Agregue la marca pero afecte el costo de producción dependiendo de los diseños elevados o empotrados..

Espesor de la pared: Las paredes uniformes garantizan un llenado suave y reducen la distorsión por enfriamiento.

Al dominar estos factores, los fabricantes logran Calidad constante y rendimiento duradero de las herramientas..

Mejores prácticas de la industria y soluciones modernas

La industria de la fundición a presión continúa evolucionando con nuevas tecnologías y métodos.. Estas son algunas de las mejores prácticas:

Software de simulación: Reduce el ensayo y error al predecir defectos.

Selección de materiales: Aceros para herramientas endurecidos como el H13, con revestimientos, proporcionar una durabilidad superior.

Optimización de costos: Los diseños modulares y las matrices unitarias ahorran costos en tiradas más pequeñas.

Asociaciones profesionales: La subcontratación a expertos garantiza un diseño de molde preciso y una entrega rápida.

Estas prácticas garantizan que los fabricantes sigan siendo competitivos y al mismo tiempo ofrezcan Piezas de fundición a presión de aluminio de alto rendimiento..

Conclusión

El diseño de moldes de fundición a presión no se trata sólo de fabricar una herramienta, sino también de eficiencia de ingeniería, durabilidad, y precisión en cada parte producida. Del prototipo a la producción a gran escala, Los moldes definen si un proyecto tiene éxito o fracasa..

Al comprender los componentes del molde, tipos, procesos de diseño, y factores clave, Los fabricantes pueden crear herramientas que minimicen los defectos., reducir costos, y maximizar la calidad. Con modernas herramientas de simulación y asociaciones de expertos, El futuro del diseño de moldes de fundición a presión es más prometedor que nunca..

Si está planeando su próximo proyecto de fundición a presión, recordar: el molde es la base del éxito.

Preguntas frecuentes

- ¿Es la fundición a presión la fundición en molde permanente??

No. La fundición en molde permanente utiliza metal fundido alimentado por gravedad., mientras La fundición a presión utiliza alta presión. forzar el metal en moldes. - ¿Qué materiales se utilizan para los moldes de fundición a presión??

La mayoría de los moldes utilizan aceros para herramientas endurecidos como H13, a menudo con revestimientos superficiales para mayor resistencia al desgaste. - ¿Cuánto dura un molde de fundición a presión??

Con materiales y mantenimiento adecuados., Los moldes pueden durar cientos de miles a millones de ciclos. - ¿Cuál es la diferencia entre prototipos y matrices de producción??

Los troqueles prototipo son para tiradas cortas y pruebas, mientras que los troqueles de producción se construyen para a largo plazo, fabricación de alto volumen. - ¿Se pueden reutilizar los moldes de fundición a presión??

Sí. Con mantenimiento regular, Los moldes de fundición a presión pueden ser reutilizado durante muchos ciclos de producción, haciéndolos rentables con el tiempo.

1 pensamiento en “Diseño y herramientas de molde de fundición a muerte: Guía completa para fabricantes”