Fundición sigue siendo una de las técnicas de formación de metales más eficientes y ampliamente utilizadas en la fabricación moderna. Conocido por producir de alto volumen, complejo, y piezas de metal dimensionalmente precisas, El casting de la matriz es esencial en industrias que van desde el automóvil hasta la electrónica. Sin embargo, El proceso de lanzamiento de la matriz no es de talla única. Dos métodos principales:cámara caliente y Casting de la cámara fría- se usan dependiendo del tipo de requisitos de aleación y producción. Este artículo ofrece una exploración en profundidad de ambos métodos., sus procesos, ventajas, limitaciones, y criterios de selección para ayudar a los fabricantes a elegir el enfoque más apropiado para sus necesidades específicas.

¿Por qué comparar la fundición de la cámara fría y fría??

La fundición de matriz implica forzar el metal fundido en una cavidad de moho a alta presión, permitiendo que se enfríe y se solidifique en una parte final. A pesar de compartir este principio básico, La fundición de died de cámara fría y fría difiere significativamente en la configuración, compatibilidad de material, velocidad de inyección, y aplicación.

Comprender estas diferencias es crucial para optimizar:

Rendimiento material (p.ej., fortaleza, resistencia a la corrosión),

Eficiencia de producción (tiempos de ciclo, automatización),

Longevidad de herramientas, y

Rentabilidad general.

Comparando estos dos métodos, Los fabricantes pueden evitar la mala compatibilidad del material, desgaste excesivo en máquinas, o producción ineficiente.

Características de la cámara de la cámara caliente y fría de la cámara

La elección entre la fundición de died de cámara fría y caliente afecta directamente la velocidad operativa, Parte de geometría, inversión de herramientas, y necesidades de mantenimiento. Estas características son impulsadas principalmente por cómo se maneja el metal fundido y los tipos de aleaciones utilizadas.

Factores de decisión clave:

Punto de fusión de la aleación

Tasa de producción deseada

Tamaño y complejidad de las piezas

Acabado superficial y tolerancias

Costo de costo y mantenimiento del equipo

Proceso de fundición de died de cámara caliente

Descripción del proceso:

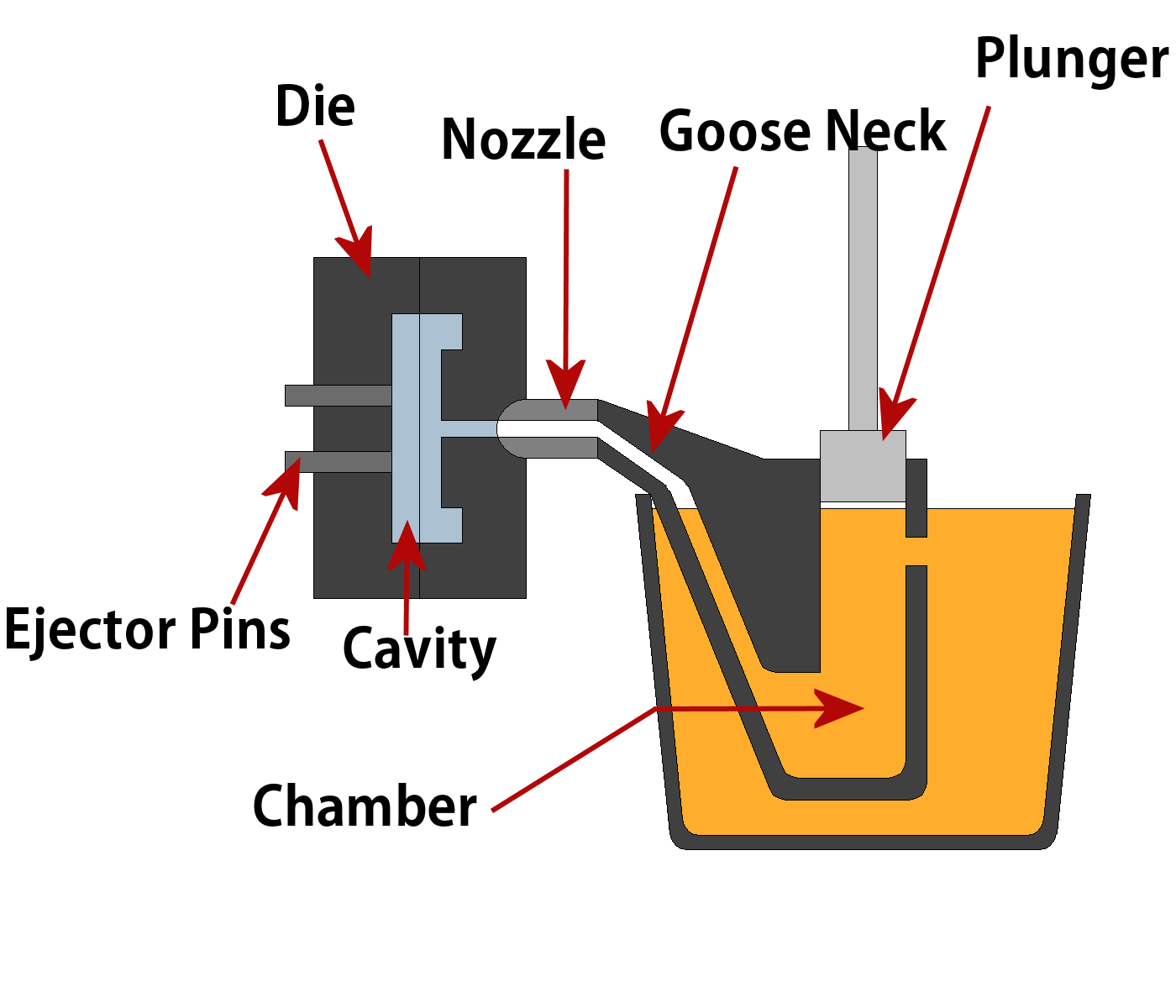

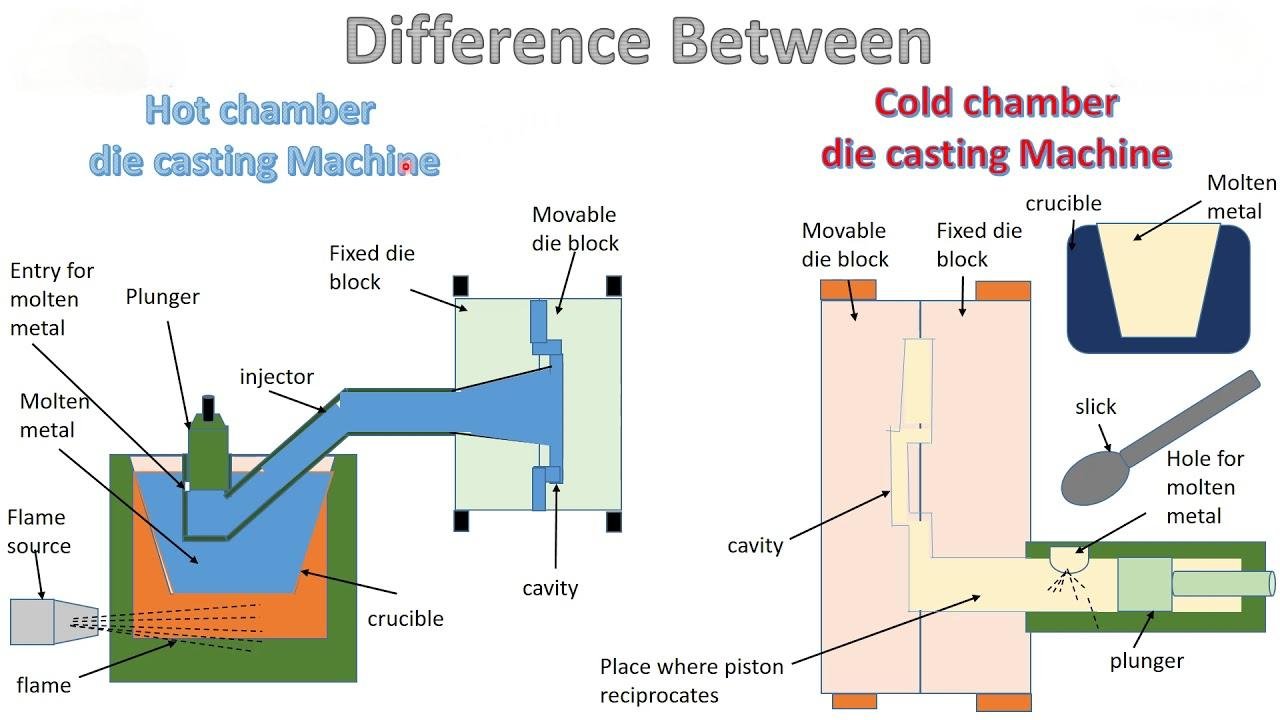

En la cámara de la cámara caliente, El mecanismo de inyección se sumerge directamente en un horno que contiene la aleación fundida. El sistema de cuello de cisne dibuja el metal líquido y lo inyecta en la cavidad del molde bajo presión. La proximidad del sistema de inyección a la fuente de metal reduce drásticamente el tiempo de ciclo.

Materiales comunes:

Aleaciones a base de zinc y zinc

Magnesio

Plomo y lata (con algunas limitaciones ambientales)

Estos metales tienen bajos puntos de fusión (por debajo de 450 ° C), lo que los hace ideales para sistemas de cámara caliente.

Ventajas:

Tiempos de ciclo rápido: El horno integrado y el sistema de inyección habilitan la producción rápida de disparo a disparo, a menudo tan bajo como 30-60 segundos por ciclo.

Eficiencia energética: Los puntos de fusión más bajos reducen los requisitos de energía de calentamiento.

Acabado superficial liso: Adecuado para piezas que requieren atractivo cosmético.

Menor intensidad laboral: Amigable para la automatización y requiere menos pasos manuales.

Desventajas:

Selección de aleación limitada: Las aleaciones de alto punto de fusión como el aluminio o el latón erosionarían o dañarían los componentes sumergidos.

Desgaste y corrosión: La exposición constante del sistema de inyección al metal fundido puede degradar los componentes con el tiempo.

Integridad estructural más baja: Las piezas resultantes a menudo tienen menor resistencia a la tracción y resistencia a la temperatura que las partes de fundición de la cámara fría.

Proceso de fundición de la cámara fría

Descripción del proceso:

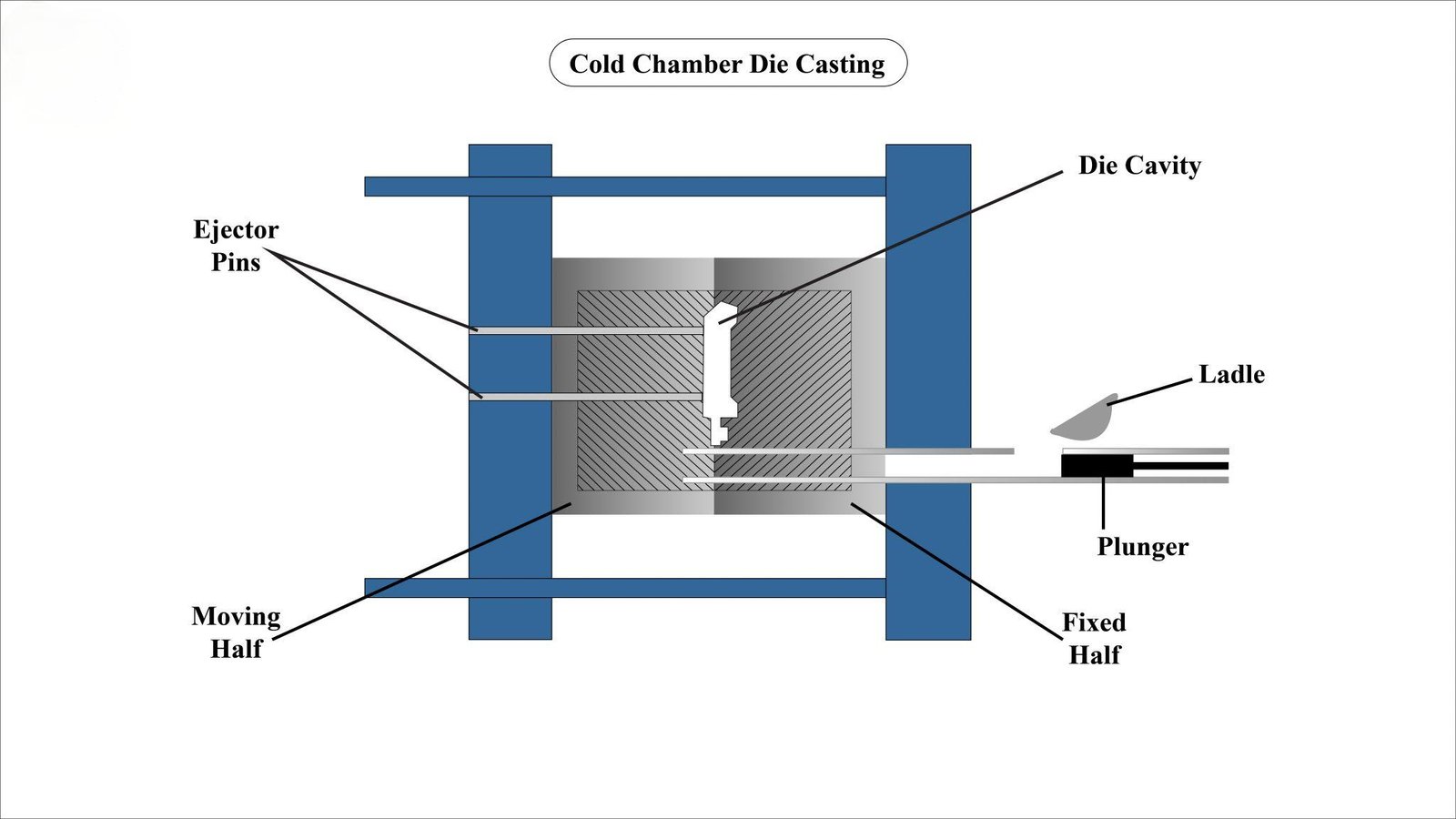

En sistemas de cámara fría, El metal fundido se corta desde un horno separado en la funda de disparo de la máquina. El pistón de inyección luego empuja el metal fundido hacia el molde. Este método aísla los componentes de inyección de la aleación fundida, permitiendo el manejo de materiales de alta temperatura.

Materiales comunes:

Aleaciones de aluminio y aluminio

Latón

Aleaciones de cobre y cobre

Aleaciones de magnesio con puntos de fusión más altos

Estos materiales generalmente se derriten a temperaturas superiores a 600 ° C.

Ventajas:

Admite aleaciones de altos puntos de fusión: Habilita el lanzamiento de más fuerte, metales más duraderos.

Adecuado para grandes partes: Más adecuado para piezas como bloques de motor, carcasas, y componentes de transmisión.

Vida de herramienta extendida: La exposición reducida al metal fundido aumenta la durabilidad de los sistemas de inyección.

Aplicaciones versátiles: Común en industrias que requieren piezas metálicas de alto rendimiento, como aeroespacial y automotriz.

Desventajas:

Tiempos de ciclo más lentos: LO COMO MANUAL o ROBÓTICES Y TIEMPOS DE SOLIDIFICACIÓN MÁSVORES Relojes el proceso.

Mayor complejidad y costo: Requiere un control de temperatura más avanzado, limpieza de la manga de disparo, y gestión de aleación.

Mayor riesgo de porosidad: Los pasos de enfriamiento rápido y manejo múltiple pueden atrapar aire o gas, conduciendo a vacíos internos si no se controla correctamente.

Diferencias clave entre la fundición de troqueles de cámara caliente y fría

| Aspecto | Fundición a presión en cámara caliente | Fundición a presión en cámara fría |

| Mecanismo de proceso | Crisol integrado; sistema de inyección sumergido | Crisol separado; El mecanismo de inyección permanece seco |

| Materiales utilizados | Aleaciones de bajo punto de fusión (zinc, magnesio, dirigir) | Aleaciones de alto punto de fusión (aluminio, cobre, latón) |

| Tiempo de ciclo | Corto (30–60 segundos) | Más extenso (hasta varios minutos) |

| Mantenimiento del equipo | Mayor debido a la exposición constante al metal fundido | Más bajo debido al sistema de inyección aislado |

| Tamaño parcial | Lo mejor para piezas pequeñas a medianas | Adecuado para más grande, más pesado, o partes estructurales |

| Porosidad y acabado superficial | Menor porosidad; acabados más suaves | Mayor porosidad; Requiere optimización |

| Volumen de producción | Ideal para alto volumen, carreras de pequeña fiesta | Mejor para piezas de complejo de volumen moderado a alto |

| Costo de herramientas | Menor costo inicial | Mayor costo inicial pero una vida útil más larga |

Cómo elegir el proceso correcto?

6.1 Requisitos de materiales

Zinc o magnesio → Cámara caliente

Aluminio, latón, o cobre → Cámara fría

6.2 Volumen de producción y velocidad

alta velocidad, producción en masa → Cámara caliente

Volumen moderado o velocidad más lenta aceptable → Cámara fría

6.3 Parte complejidad y tamaño

Menor, Partes menos complejas → Cámara caliente

Más grande, intrincado, o partes estructurales → Cámara fría

6.4 Restricciones de costos

Costo de configuración más bajo, mayor mantenimiento → Cámara caliente

Mayor costo de configuración, Mantenimiento más bajo y vida útil más larga → Cámara fría

6.5 Calidad y propiedades mecánicas

Mejor acabado superficial y cosméticos → Cámara caliente

Mayor resistencia y tolerancias estrechas → Cámara fría

Seleccionar el proceso óptimo implica equilibrar todos estos factores contra objetivos específicos del proyecto y capacidades operativas.

Conclusión

Los métodos de fundición de died de cámara de cámara caliente y fría ofrecen soluciones confiables para la producción de piezas de metal, Pero satisfacen necesidades distintas basadas en el tipo de material, diseño de piezas, y escala de producción.

Casting de died de cámara caliente ¿Es tu opción para rápido?, Producción económica de pequeños componentes de zinc o magnesio.

Casting de la cámara fría sobresale en producir más fuerte, más grande, y piezas más complejas con aleaciones de alta fusión como aluminio y cobre.

Evaluación cuidadosa de los requisitos de su aplicación, como la fuerza, acabado superficial, Tiempo de ciclo, y presupuesto: lo guiará al proceso correcto. Para consulta personalizada, JTR Machinery y proveedores de servicios profesionales similares pueden ayudarlo a seleccionar, diseño, y optimizar los componentes de reparto de die que cumplen con su rendimiento y los objetivos de costo.

Leer más:

Descripción general de los materiales de fundición

Fundición a presión de aluminio

Fundición a presión de magnesio