El mecanizado del eje del motor es un proceso fundamental pero intrincado en ingeniería de precisión. Estos ejes sirven como componentes mecánicos que transmiten potencia de rotación de un motor a un componente conducido. Si se usa en vehículos eléctricos, motores industriales, turbinas, o equipo médico, La geometría de un eje del motor, material, y el acabado superficial influye directamente en la eficiencia y la confiabilidad del sistema. Esta guía proporciona una descripción en profundidad del mecanizado del eje del motor, tipos de eje de cubierta, procesos, técnicas de mecanizado, selección de material, refinamiento, y control de calidad.

¿Qué es el mecanizado del eje del motor??

El mecanizado del eje del motor es el proceso de transformar el stock de metal crudo en componentes cilíndricos de precisión capaces de transmitir torque y movimiento rotativo. Estos ejes están mecanizados a tolerancias dimensionales ajustadas y acabados de superficie lisa, Asegurar una operación confiable bajo cargas variables, velocidades, y condiciones ambientales.

Usando CNC (Control numérico por computadora) maquinas, Herramientas de corte Eliminar el material para formar características clave como diámetros, espalda, surcos, splines, y tapers. La precisión es primordial: los errores en la geometría del eje pueden causar vibración, tener puesto, o falla en ensamblajes críticos.

Tipos de ejes de motor

Los ejes de los motores vienen en una variedad de geometrías, cada uno personalizado para aplicaciones mecánicas específicas:

Ejes roscadas

Estos ejes tienen roscas externas en uno o ambos extremos, o a lo largo de toda la longitud, permitiéndoles servir como sujetadores o conectores en ensamblajes. Los ejes roscados se usan comúnmente en actuadores eléctricos, impulsos lineales, y mecanismos de sujeción.

Pozos

Con surcos o crestas longitudinales, Los ejes se entrelazan con los componentes de apareamiento para garantizar la transferencia de par sin deslizamiento. Ampliamente utilizado en cajas de cambios, motores de aeronaves, y transmisiones de vehículos, Permiten el movimiento axial mientras mantienen la sincronización de rotación.

Ejes huecos

Diseñado con un orificio central, Los ejes huecos reducen el peso mientras retienen la resistencia. La cavidad puede cablear el cableado, canales fluidos, o instrumentación. Común en aeroespacial, robótica, y sistemas de automatización, reducen la inercia y mejoran la respuesta.

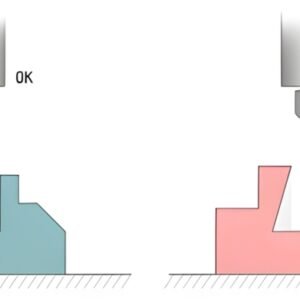

Ejes con teclas

Estos ejes cuentan con un rango longitudinal cortado a lo largo del diámetro exterior, Diseñado para adaptarse a una llave coincidente y una llave en el cubo de apareamiento. Esto crea un fuerte bloqueo mecánico para la transmisión y la alineación del par en las bombas, motores, y poleas.

Ejes cónicas

Los ejes cónicos tienen diámetros que disminuyen gradualmente a lo largo de la longitud, Ofreciendo un ajuste de autobout con los componentes de apareamiento. Común en los centros de las ruedas y los volantes, Proporcionan conexiones seguras sin la necesidad de sujetadores adicionales.

Procesos involucrados en el mecanizado del eje del motor

Cálculo de carga y par

Antes de que comience el mecanizado, Los ingenieros deben calcular el torque máximo esperado, axial, y cargas radiales. Estos valores influyen en el diámetro del eje, resistencia del material, y concentraciones de estrés, Asegurar que el diseño cumpla con los requisitos de vida y seguridad de fatiga.

Diseño en CAD

Uso de software CAD como SolidWorks o Autodesk Inventor, Los ingenieros crean dibujos 2D detallados y modelos 3D. El diseño CAD garantiza que se especifiquen todos los requisitos dimensionales y de tolerancia y permite la optimización del diseño antes de la producción..

Programación de CAM y mecanizado CNC

El modelo CAD se importa a CAM (Fabricación asistida por computadora) Software para generar trayectoria y código G. Este código guía las máquinas CNC a través de movimientos precisos: la rotación, molienda, perforación, o moler: para crear la geometría del eje terminado.

Acabado superficial

Post-maquinamiento, Los tratamientos superficiales mejoran la precisión dimensional, apariencia, resistencia al desgaste, y protección contra la corrosión. Estos tratamientos varían según la aplicación y el material..

Varias técnicas de mecanizado CNC en la producción de eje del motor

Torneado CNC

El giro de CNC es ideal para producir características concéntricas. El blanco de metal se gira mientras las herramientas de corte estacionarias dan forma al exterior. Las operaciones comunes incluyen enfrentar, Girando OD/ID, ranura, enhebrar, y giro cónico.

Fresado CNC

La fresación utiliza herramientas de corte giratoria para formar características no griadas como pisos, tragamonedas, y Keyways. La fresación CNC de múltiples eje permite geometrías complejas y recortes de precisión.

Perforación CNC

Agujeros de precisión para sujetadores, lubricación, o el enrutamiento de cables se produce utilizando perforación automatizada. Esto asegura una posición precisa del agujero, diámetros consistentes, y repetibilidad.

Rectificado CNC

La molienda asegura el acabado de la superficie final y la tolerancia dimensional (a menudo dentro de ± 0.002 mm). Las ruedas abrasivas eliminan el material mínimo, Ideal para lograr una alta concentricidad y baja rugosidad de la superficie (Real academia de bellas artes < 0.4 micras).

Mecanizado por descarga eléctrica (electroerosión)

EDM elimina el material a través de descargas eléctricas, útil para cortar aleaciones endurecidas o crear características internas complejas que no son factibles con el mecanizado tradicional. Es lento pero muy preciso.

Tipos de materiales utilizados en el mecanizado del eje del motor

Aluminio

Ligero y resistente a la corrosión, aluminio (p.ej., 6061, 7075) es ideal para aplicaciones de baja carga en robótica, automatización, y pequeños motores. Su alta maquinabilidad también permite una producción rentable.

Acero carbono

Calificaciones como 1045 y 1144 son económicos y fuertes. Los ejes de acero al carbono se utilizan ampliamente en maquinaria industrial, donde la corrosión no es una preocupación crítica.

Acero inoxidable

Grados 304 y 316 ofrecer resistencia y resistencia de corrosión superior. Estos a menudo se usan en el procesamiento de alimentos, marina, y dispositivos médicos. 316 es más resistente a la corrosión, mientras 304 es más rentable.

Aleación de acero

El cromoly y otros aceros de aleación son tratables con calor y extremadamente resistentes. Estos materiales se eligen para aplicaciones de alto estrés como cigüeñales automotrices y transmisiones de servicio pesado.

Latón

Con excelente maquinabilidad y resistencia a la corrosión, El latón es adecuado para aplicaciones de eje decorativas o de baja fricción, como contactos eléctricos o componentes de instrumentos.

Titanio

La relación de resistencia / peso excepcional de titanio y la resistencia a la corrosión lo hacen adecuado para ejes aeroespaciales y marinos. Aunque caro, funciona bien en entornos extremos.

Aleaciones de níquel

Las aleaciones como Inconel soportan altas temperaturas, oxidación, y corrosión. Utilizado en turbinas de gas y motores a reacción, son difíciles de mecanizar pero sin igual en el rendimiento.

Factores a considerar durante el mecanizado CNC del eje del motor

Costos de materiales

Elija un material que equilibre el costo, rendimiento mecánico, y resistencia a la corrosión. El acero al carbono es económico, Mientras que el titanio e Inconel aumentan significativamente el costo de la pieza.

Tiempo de mecanizado y complejidad

Ejes con características complejas (splines, hilos internos, agujeros huecos) requieren ciclos de mecanizado más largos, Aumento de costos y tiempo de configuración.

Costos de herramientas

Se requieren herramientas premium para materiales endurecidos como Inconel. La vida de la herramienta y la frecuencia de reemplazo afectan los costos a largo plazo.

Mano de obra y automatización

La automatización de CNC reduce las necesidades de mano de obra, Pero la configuración y la inspección manual aún son necesarias. Los ejes complejos pueden requerir mecanizado de múltiples calificaciones.

Tratamiento térmico

Procesos como endurecer, templado, y nitruración mejorar la resistencia a la fatiga y la resistencia al desgaste de la superficie. Sin embargo, agregan costos y pueden requerir mecanizado adicional después del tratamiento..

Seguro de calidad

Los componentes de precisión requieren una verificación dimensional, Medición de rugosidad de la superficie, y pruebas de dureza: estos pasos son esenciales pero requieren mucho tiempo.

Procesos de acabado de superficie en mecanizado del eje del motor

Anodizado

Principalmente para aluminio, La anodización aumenta la resistencia a la corrosión y se puede teñir para la identificación visual. Forma una capa de óxido duradera en la superficie del eje.

galvanoplastia

Agrega una capa delgada de cromo, níquel, o zinc para resistencia a la corrosión, protección de desgaste, y estética.

Fosfante

Crea una capa de fosfato cristalino en superficies de acero para resistir la corrosión y promover la adhesión de la pintura.

Pasivador

Usado para ejes de acero inoxidable para eliminar la contaminación del hierro, Mejora de la resistencia a la corrosión formando una capa de superficie pasiva rica en cromo.

nitruración

Difunde nitrógeno en superficies de acero de aleación, producir un caso duro con una distorsión mínima. Ideal para aplicaciones de alta ropa como ejes de transmisión.

Pulverización térmica

Un método de recubrimiento de alto rendimiento donde se rocían materiales fundidos sobre el eje, Mejora del desgaste, calor, y resistencia a la corrosión sin alterar las dimensiones base.

Control de calidad en el mecanizado del eje del motor

Inspección dimensional

Las dimensiones críticas se verifican usando CMMS, micrómetros, y medidores para garantizar el cumplimiento de las tolerancias (típicamente ± 0.01 mm o más apretado).

Prueba de rugosidad de la superficie

Profilómetros o probadores táctil se utilizan para verificar los valores de RA, Especialmente para superficies de rodamiento o interfaces de sellado.

Verificación de material

Espectrometría, prueba de dureza, y pruebas de tracción aseguran el grado correcto y las propiedades del metal base.

Documentación y trazabilidad

Mantenimiento de registros de mecanizado, certificaciones de material, e informes de inspección ayudan a rastrear la calidad de la producción y satisfacer los estándares regulatorios.

Inspección visual y de defectos

Se inspeccionan los ejes para los rasguños, rebabas, marcas de herramientas, o anormalidades superficiales que podrían afectar el rendimiento.

Conclusión

El mecanizado del eje del motor es una piedra angular de diseño mecánico y producción, desempeñando un papel vital en los sistemas de rotación en casi todas las industrias. Desde el diseño y la selección de materiales hasta el acabado y el control de calidad, Cada etapa debe ejecutarse con precisión y atención al detalle.

En Tapas de precisión, Nos especializamos en la producción de ejes motores que cumplen con los más altos estándares de precisión., actuación, y durabilidad. Contáctenos hoy para obtener asesoramiento experto o para solicitar una cotización de mecanizado personalizada adaptada a sus necesidades de solicitud.

Preguntas frecuentes

1. Why is concentricity the most critical geometric tolerance for motor shafts?

Concentricity is paramount because a motor shaft’s function is purely rotational, transmitting torque at high speeds. Poor concentricity means the shaft’s centerline is misaligned with its axis of rotation, conduciendo a:

-

Severe Vibration: Causes noise and dynamic imbalance.

-

Bearing Wear: Premature failure of bearings due to uneven loading.

- Reduced Efficiency: Loss of power and heat generation.

Manufacturers often use CNC grinding as the final process to ensure concentricity and diameter tolerance are within the required micron-level specifications.

2. How do keyed shafts and splined shafts differ in torque transmission?

Both types transfer torque without slippage, but they differ in engagement and load distribution:

-

Ejes con teclas: Rely on a single keyway and key to lock the hub, concentrating the load and stress at a single point, which is suitable for moderate torque applications.

-

Pozos: Feature multiple longitudinal grooves (splines), distributing the torque load evenly across a much larger surface area. This allows splined shafts to handle significantly higher torque loads and provides greater alignment precision, making them common in heavy-duty transmissions.

3. Why are hollow shafts preferred over solid shafts in high-performance applications like robotics?

Hollow shafts are preferred because they significantly reduce rotational inertia while often retaining sufficient strength. Reducing inertia allows the motor system (especially in robotics or automation) a accelerate, decelerate, and reverse direction faster and with less energy. Además, the central bore provides a convenient channel for routing internal wiring, sensores, or fluid lines without external interference.

4. What finishing process is used to enhance the surface hardness and fatigue strength of alloy steel shafts?

nitruración is the key finishing process. Nitriding involves diffusing nitrogen into the surface of alloy steel at elevated temperatures. This creates a hard, resistente al desgaste case depth without the need for quenching, thus causing minimal dimensional distortion. This makes it ideal for high-wear areas like bearing journals or gear engagement surfaces, significantly improving the shaft’s fatigue life under cyclic loading.

5. Why is Electrical Discharge Machining (electroerosión) sometimes used in motor shaft production despite being slow?

EDM is used exclusively when the required feature cannot be machined using conventional methods due to dureza del material o geometry complexity. It is often used to:

-

Cut keyways or slots in already fully hardened alloy steel shafts.

- Create complex internal features or precise micro-holes without introducing mechanical stress.

EDM removes material through spark erosion, making the process slow but capable of extreme precision regardless of the material’s hardness.

6. How does the choice of stainless steel grade (304 vs. 316) impact shaft application?

-

304 Acero inoxidable: Offers good corrosion resistance, Excelente maquinabilidad, and is generally more rentable. It is suitable for general industrial, alimento, and non-marine applications.

-

316 Acero inoxidable: Contiene molibdeno, which provides significantly resistencia a la corrosión superior, particularly against chlorides, agua salada, and strong acids. It is the preferred, albeit more expensive, choice for marine, pharmaceutical, and chemical processing shafts.

7. What role does Surface Roughness Testing (Valores Ra) play in motor shaft quality control?

Prueba de rugosidad de la superficie, usually measuring the average roughness ($Ra$), is critical because the shaft’s surface interacts directly with bearings and seals.

-

Low Ra (acabado suave): Essential for bearing journals to minimize friction, generación de calor, and wear on the bearing.

-

Controlled Ra: Critical for superficies de sellado (where the shaft passes through a seal) to ensure the seal maintains integrity without rapidly wearing out the lip. Roughness that is too high or too low can cause failure. Typical Ra requirements for bearing surfaces are often less than 0.4 µm.