Moulage sous pression de zinc est un procédé de fabrication largement utilisé impliquant l'injection de zinc fondu ou d'alliages de zinc dans des moules sous haute pression, utilisant principalement la méthode de la chambre chaude. Connu pour sa précision et sa solidité, Le moulage sous pression du zinc présente des avantages spécifiques et des inconvénients notables. Cet article fournit une compréhension complète des avantages et des limites du moulage sous pression du zinc., ainsi que des informations sur ses applications et comment il se compare à d'autres métaux courants..

Avantages du casting de zinc

Précision et résistance supérieures à celles de l'aluminium

Les composants en zinc moulé sous pression offrent une précision dimensionnelle et une résistance mécanique nettement supérieures à celles des pièces en aluminium.. Les alliages de zinc ont une excellente coulabilité, permettant aux fabricants de produire des produits complexes, détaillé, et des composants structurellement robustes adaptés aux applications d'ingénierie exigeantes.

Point de fusion inférieur pour un remodelage facile

Le point de fusion relativement bas des alliages de zinc (environ 380-420°C) simplifie le processus de remodelage ou de refonte des composants si nécessaire. Cette flexibilité peut réduire les délais de production, coûts de retouche réduits, et permettre des ajustements rapides pendant la fabrication.

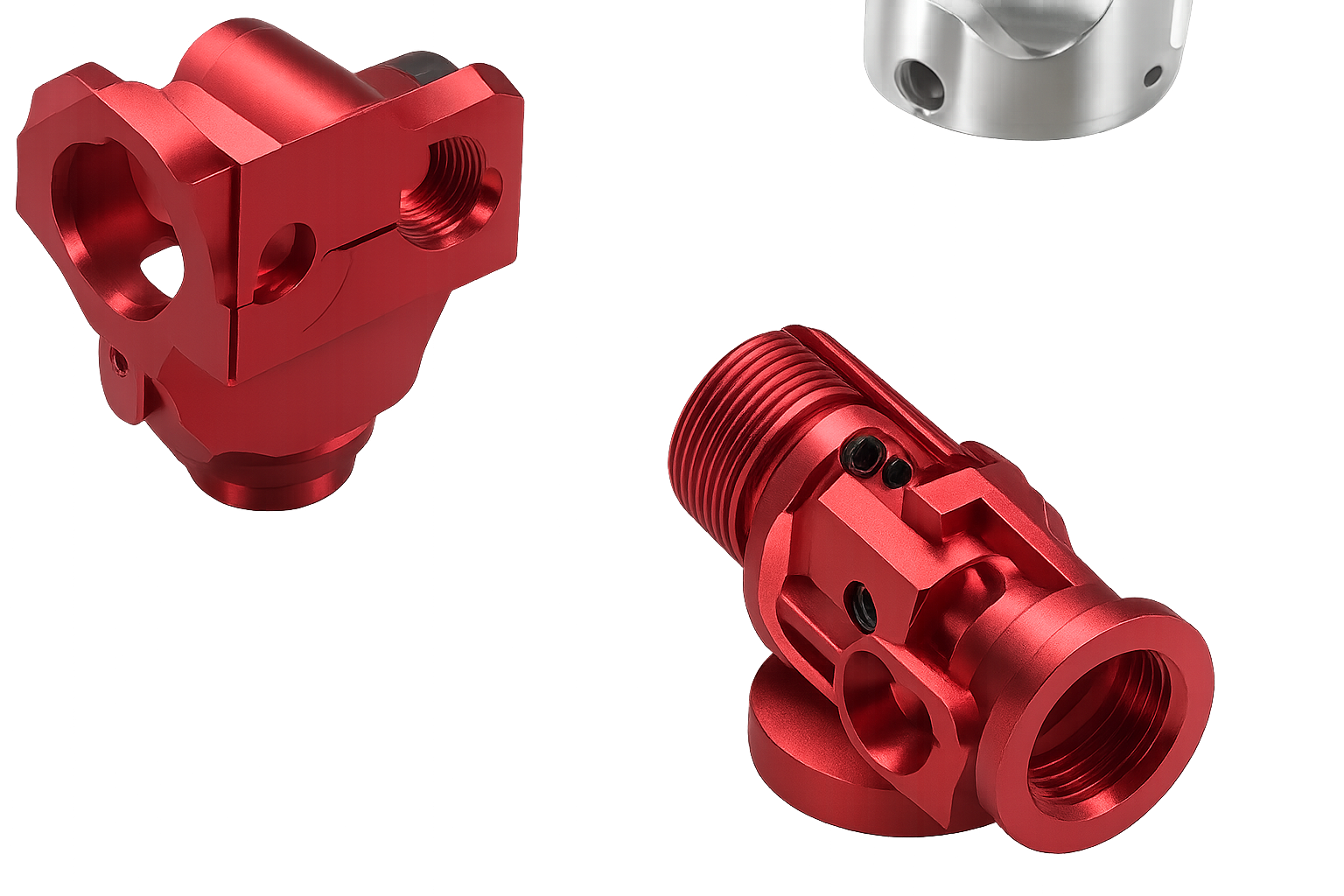

Fluidité supérieure pour les composants à parois minces

L’une des caractéristiques marquantes du zinc est sa fluidité exceptionnelle. Cette caractéristique permet la production de composants avec des parois plus fines et des formes complexes qu'il pourrait être impossible ou peu pratique de couler avec précision en utilisant d'autres métaux..

Capacité à former des conceptions complexes

Les alliages de zinc possèdent d'excellentes caractéristiques d'écoulement qui permettent aux fabricants d'obtenir des formes géométriques complexes avec une haute précision et des surfaces constamment lisses.. Cette propriété est inestimable dans les applications qui nécessitent un attrait esthétique ou des normes exigeantes en matière de tolérances serrées..

Options de traitement de surface simples et polyvalentes

Les pièces moulées sous pression en zinc supportent un large éventail de traitements de surface. Processus tels que le broyage, peinture, galvanoplastie, anodisation, revêtement en poudre, et les traitements au chromate sont facilement applicables, amélioration de la résistance à la corrosion, esthétique, et la fonctionnalité globale de la pièce.

Durée de vie de la matrice plus longue grâce à une température de fusion plus basse

Les températures de coulée plus basses associées aux alliages de zinc réduisent la fatigue thermique et les contraintes sur les matrices. Par conséquent, les outils utilisés pour le moulage sous pression du zinc bénéficient généralement d'une durée de vie beaucoup plus longue, minimiser les coûts d’outillage et de maintenance.

Meilleures propriétés mécaniques

Alliages de zinc comme le Zamak 2 et Zamak 3 présenter une dureté supérieure, force, et ténacité par rapport à de nombreux autres alliages non ferreux, faisant du zinc un excellent choix pour les composants structurels nécessitant une durabilité et une fiabilité accrues.

Inconvénients du moulage sous pression de zinc

Densité plus élevée et pièces plus lourdes

Malgré ses avantages, la densité relativement élevée du zinc (environ 6.6 g/cm³ par rapport à l’aluminium 2.7 g/cm³) entraîne des composants plus lourds. Cette propriété rend les alliages de zinc moins adaptés aux applications légères et sensibles au poids., en particulier dans des secteurs comme l'aérospatiale ou où l'efficacité énergétique est essentielle.

Résistance à la corrosion réduite lorsqu'il est allié à l'étain ou au plomb

Lorsque le zinc est allié à des métaux comme l'étain ou au plomb, ses propriétés sont altérées., la résistance à la corrosion diminue. Ces alliages ont également tendance à devenir moins ductiles et plus fragiles., limiter leur application dans des environnements exposés à des conditions difficiles ou à des impacts importants.

Sensibilité aux températures élevées

L'exposition des alliages de zinc à des températures trop élevées peut entraîner une réduction significative de la résistance à la traction.. Les composants soumis à des températures élevées deviennent cassants et plus sensibles aux fractures, restreindre leur utilisation dans les applications à haute température.

Mauvaise résistance aux chocs à basses températures

À des températures considérablement basses, les composants en zinc moulé sous pression perdent considérablement leur résistance aux chocs, devenir vulnérable aux fissures ou aux défaillances catastrophiques sous des impacts soudains ou des charges de choc.

Précision HAUTS: Fabricant leader de moulage sous pression de zinc

Tops Precision possède une vaste expérience spécialisée dans le moulage sous pression du zinc, se concentrer sur des normes de haute qualité et des composants précis. En mettant fortement l'accent sur la fourniture de produits constamment de qualité supérieure, Tops Precision s'est imposé comme un fournisseur de confiance à l'échelle mondiale.

Précision au sommet Prestations de service

Solutions complètes de moulage sous pression

Sunrise Metal fournit des solutions complètes de moulage sous pression, y compris:

Prototypage rapide pour valider rapidement les conceptions.

Outillage de moulage sous pression avec des matrices de précision.

Production de zinc moulé sous pression en volume et en échelle.

Usinage CNC pour un contrôle dimensionnel précis.

Équipement de coulée avancé

Utilisant des machines de moulage sous pression à chambre chaude de pointe avec des forces de serrage allant jusqu'à 250 tonnes, Tops Precision l poignées complexes, des projets à grande échelle de manière efficace.

Contrôle qualité exceptionnel

Tops Precision met l'accent sur des procédures de contrôle qualité méticuleuses, utiliser des instruments de mesure et des méthodes de test avancés pour répondre à des normes dimensionnelles et mécaniques strictes.

Large sélection d'alliages

Ils offrent une large gamme d'alliages de zinc, y compris les alliages Zamak standards (les fardeaux 2, 3, 5, 7), Za8, Za27, et des formulations d'alliages personnalisées pour répondre aux exigences spécifiques du projet.

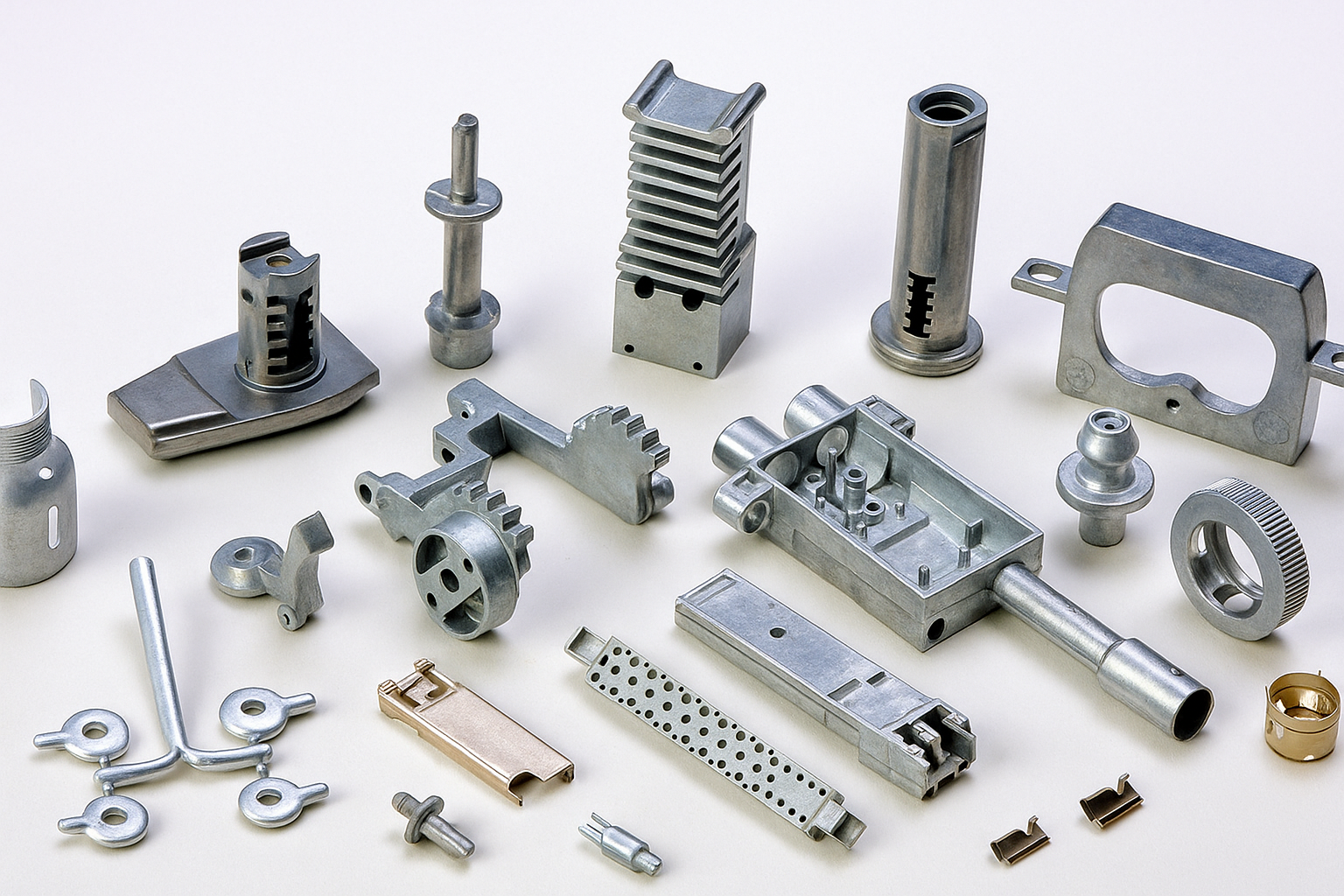

Applications de la moulage du zinc

Les alliages de zinc sont préférés pour diverses applications dans différentes industries en raison de leurs propriétés spécifiques:

Industrie automobile

Les composants automobiles fréquemment fabriqués à partir d'alliages de zinc comprennent:

Pièces de moteur et de transmission

Roulements

Composants des systèmes de freinage

Composants du système de direction

La force, durabilité, et précision dimensionnelle du Zamak 2 le rendent spécifiquement idéal pour ces applications à forte contrainte.

Industrie électronique

Les composants en zinc moulé sous pression jouent un rôle essentiel dans les assemblages électroniques:

Régulateurs d'énergie

Boîtiers d'interrupteur

Connecteurs et bornes

Panneaux de contrôle

Boîtiers de résistances en céramique

les fardeaux 3 l'alliage est particulièrement adapté aux applications électroniques nécessitant une stabilité dimensionnelle constante sur de longues périodes.

Industrie de l'électroménager

Le moulage du zinc est courant pour les produits ménagers et de consommation:

Rasoirs et accessoires de toilettage

Boucles, porte-clés, et objets de décoration

Serrures et poignées de porte

Ferrures de meubles et composants de quincaillerie

Ces produits bénéficient de la combinaison de force du zinc, abordabilité, et facilité de finition.

Choisir le moulage sous pression en zinc ou. Autres métaux

Zinc contre. Aluminium

Le zinc est supérieur pour les pièces de précision comportant des détails complexes, parois minces, et excellente machinabilité.

L'aluminium est plus léger et plus adapté aux applications où le poids est un facteur critique..

Zinc contre. Magnésium

Le zinc offre une plus grande résistance, meilleur allongement, et une coulabilité supérieure à un coût inférieur à celui des alliages de magnésium.

Les alliages de magnésium sont plus légers mais souvent plus chers et moins robustes mécaniquement.

Applications à haute résistance similaires à l'acier

Les alliages de zinc peuvent offrir une résistance et des performances comparables à celles de l'acier dans certains scénarios, offrant une alternative efficace lorsque le poids de l’acier, complexité, ou les coûts d'usinage sont prohibitifs.

Conclusion

Le moulage sous pression du zinc présente des avantages significatifs pour les complexes de fabrication, précis, et des composants solides. Bien que des limitations telles qu'une densité et une sensibilité à la température plus élevées doivent être prises en compte, les alliages de zinc restent indispensables dans diverses applications. En évaluant soigneusement les exigences spécifiques de chaque projet, les fabricants peuvent sélectionner en toute confiance des alliages de zinc pour obtenir un équilibre optimal entre performances, qualité, et rentable.