Moulage est un processus de fabrication efficace qui implique d'injecter du métal fondu sous haute pression dans les moules pour créer des composants précis et robustes. Bien qu'il ressemble à un moulage par injection plastique, La coulée de la matrice est beaucoup plus complexe en raison des contraintes thermiques et mécaniques impliquées. Cette complexité rend le moulage de dépérisation sensible à divers défauts, compromettre la qualité finale des composants s'il n'est pas correctement abordé.

Dans ce guide, Nous explorerons soigneusement différents types de défauts de coulée de dé, leurs causes, solutions pratiques, et des conseils de prévention pour aider les ingénieurs, fabricants, et les concepteurs atteignent des pièces désirées de haute qualité de haute qualité.

Classification des défauts de coulée de dé

Les défauts de moulage de moulage se répartissent généralement en deux grandes catégories:

Défauts internes (invisible à l'extérieur mais affectant l'intégrité structurelle)

Défauts superficiels (visible à l'extérieur et impactant la qualité de la surface)

Explorons chaque catégorie en détail.

Défauts de coulée de matrice interne

Les défauts internes affaiblissent l'intégrité structurelle des pièces moulées et passent souvent inaperçues sans inspections approfondies.

Porosité des gaz

Les défauts de porosité des gaz se produisent lorsque les gaz piégés forment des bulles à l'intérieur de la coulée, Visible comme vides ronds ou ovales après refroidissement.

Causes:

Libération d'hydrogène pendant le refroidissement en raison d'une diminution de la solubilité du gaz.

Gaz piégés des flux métalliques turbulents.

Gas émis par des agents de libération de moisissure excessifs ou mal utilisés.

Solutions:

Utiliser la fusion ou la fusion assistée sous vide sous atmosphères de gaz protectrices.

Assurez-vous que les lingots métalliques sont propres et secs avant de fondre.

Optimiser les paramètres de coulée (vitesse, température, système de porte).

Choisissez des agents de libération de moule de haute qualité et appliquez-les avec parcimonie.

Porosité de rétrécissement

La porosité de rétrécissement résulte d'une solidification inégale, formant des vides ou des cavités internes en raison d'un retrait volumétrique des métaux lorsqu'ils refroidissent.

Causes:

Conception inadéquate du système de refroidissement.

Ouverture de moisissure prématurée.

Températures versées excessivement élevées.

Solutions:

Concevoir des systèmes de déclenchement et de colonne montante efficaces qui facilitent l'alimentation continue.

Implémenter des frissons, bobines de refroidissement, ou des côtes pour gérer la dissipation de la chaleur.

Optimiser les températures de coulée et les processus de solidification.

Inclusions

Les inclusions sont des impuretés piégées à l'intérieur du moulage, Souvent à partir de matériaux étrangers ou de contamination par les métaux, résultant en des points faibles.

Causes:

Frais de fournaise contaminés.

Mauvaise élimination des scories pendant la préparation des métaux.

Agents de libération de moisissure inappropriés contenant un graphite excessif.

Solutions:

Utilisez des charges métalliques hautement purifiées.

Des louches et des meurtres soigneusement propres régulièrement.

Gérer et purifier correctement les métaux fondus, Enlever les scories avec diligence.

Évitez ou contrôlez strictement les agents de libération de moule à base de graphite.

Défauts de moulage superficiels

Ces défauts affectent la qualité esthétique et de surface des composants coulés.

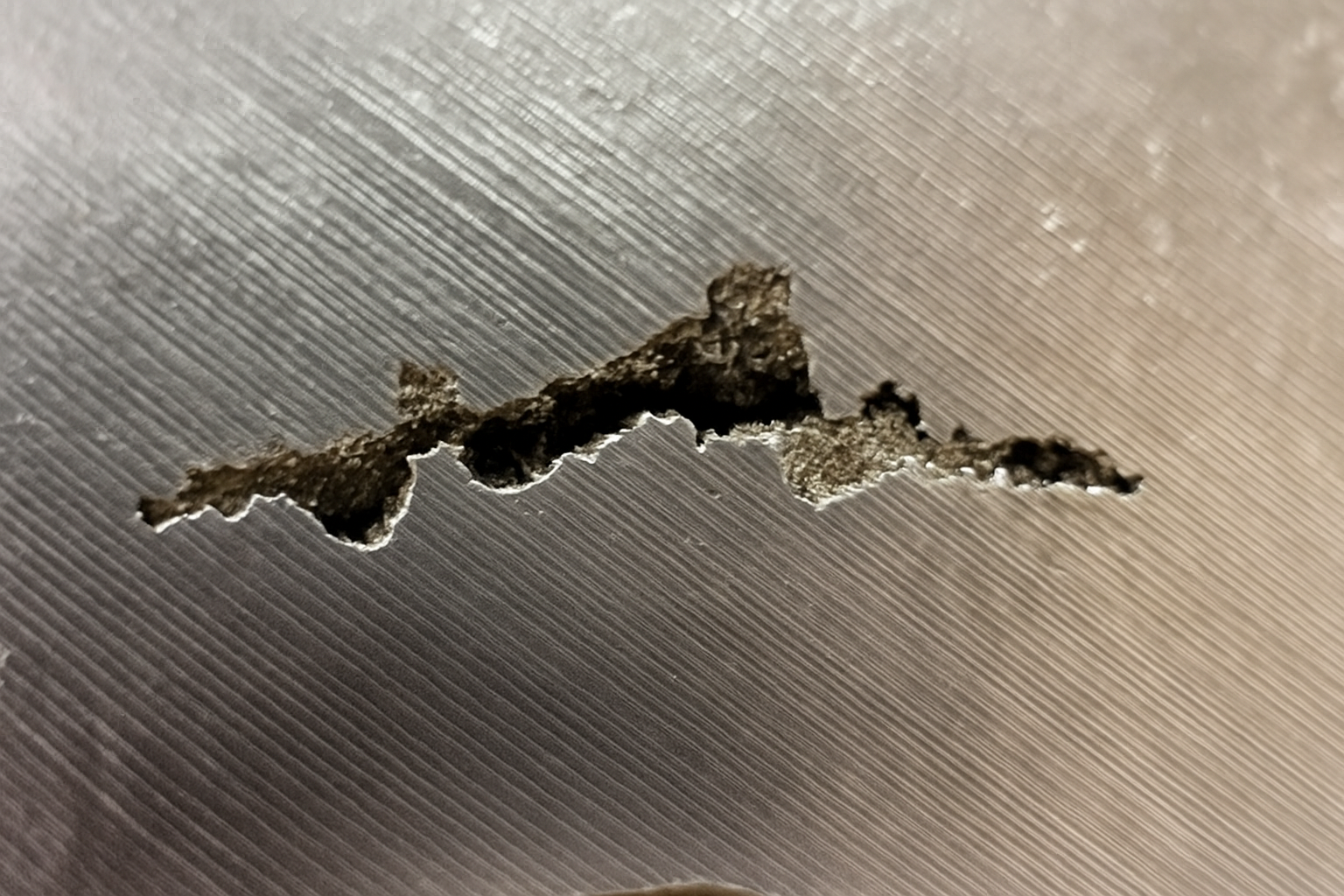

Fissure

Les fissures se manifestent comme des ruptures linéaires ou irrégulières causées par la contrainte pendant le refroidissement ou l'éjection.

Causes:

Contrainte résiduelle à partir de conception de composants incorrects.

Composition en alliage incorrect ou propriétés métalliques.

Les forces d'éjection s'appliquaient de manière inégale ou trop tôt.

Solutions:

Utilisez des alliages spécifiquement formulés pour la coulée prévue.

Concevoir des moulages avec des épaisseurs de mur équilibrées et uniformes.

Optimiser la géométrie des moisissures et les techniques d'éjection pour réduire le stress.

Fermé à froid

Les défauts de fermeture à froid apparaissent comme des lignes résultant de la fusion incomplète des fronts en métal fondu.

Causes:

Températures métalliques à faible fonde.

Systèmes de déclenchement mal conçus.

Solutions:

Augmenter les températures de moisissure et de métal de manière appropriée.

Optimiser la pression d'injection, conception de porte, et configurations de coureurs.

Fissures de réseau

Les fissures du réseau ressemblent à, motifs des cheveux sur les surfaces, réduire à la fois l'attrait esthétique et l'intégrité structurelle.

Causes:

Surfaces de matrice rugueuse ou mal traitée.

Températures de remplissage élevées créant des contraintes thermiques.

Uniformité de température de cavité de la cavité inadéquate.

Solutions:

Polir et maintenir régulièrement les cavités.

Maintenir des températures de moule optimales et un équilibre thermique à l'aide de systèmes de refroidissement contrôlés.

Traîner et souder

Les traînées apparaissent sous forme de rayures de surface linéaires, tandis que le soudage implique le métal fondu collant excessivement à la cavité de la matrice.

Causes:

Métal fondu surchauffé.

Surfaces de cavité de la cavité endommagée ou mal préparée.

Angles de projet insuffisants ou incorrects.

Solutions:

S'assurer que les cavités de mort sont bien entretenues, brillant, et réparé.

Appliquer des agents de libération de moule de haute qualité appropriés.

Ajustez les méthodes d'éjection et améliorez les conceptions de déclenchement pour éviter les frictions.

Flash

Les flashs sont minces, excès de matériau saillant des bords des pièces coulées.

Causes:

Vitesses ou pressions à injection élevées.

Lignes de séparation de matrices impures ou endommagées.

Force de serrage insuffisante.

Solutions:

Optimiser les paramètres et les températures d'injection.

Maintenir les surfaces de matrice et assurer des forces de serrage adéquates.

Clochards

Les cloques apparaissent sous forme de bulles de surface des gaz piégés provoquant une expansion localisée à des températures élevées.

Causes:

Mauvaise ventilation conduisant à des poches d'air piégées.

Conditions de remplissage turbulent.

Solutions:

Améliorer les systèmes de déclenchement et de ventilation.

Contrôler avec précision les paramètres de coulée tels que la vitesse et la température.

Déformation

La déformation implique des changements de forme ou de dimension à partir de manipulations ou de défauts de conception incorrects.

Causes:

Pratiques de suppression de portes incorrectes.

Ouverture de moisissure précoce.

Mauvais conceptions de coulée structurelle.

Solutions:

Optimiser le timing d'ouverture des moisissures et la manipulation des pièces.

Repenser la géométrie de la coulée pour assurer un refroidissement et un support uniformes pendant l'éjection.

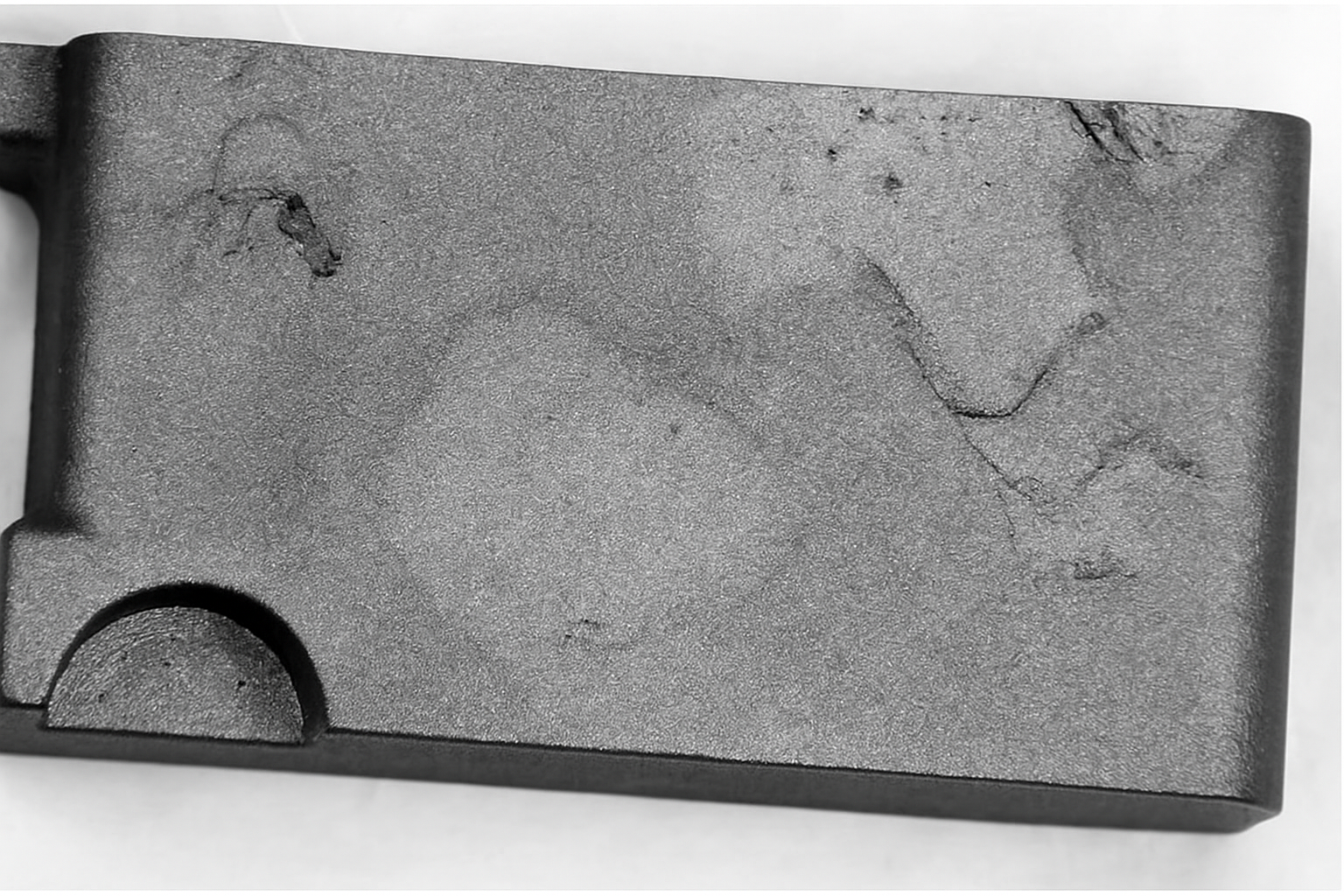

Marques de flux

Les marques d'écoulement sont des motifs de surface inégaux formés pendant l'écoulement métallique, affectant souvent l'esthétique et la qualité de la finition.

Causes:

Température à basse température et pressions de remplissage.

Excès de lubrifiants ou agents de libération.

Solutions:

Ajustez les paramètres de température et d'injection de la matrice.

Limiter l'utilisation de l'agent de libération de moule aux montants nécessaires.

Garniture courte

Une courte remplissage se produit lorsque le métal ne remplit pas complètement le dé, laisser des zones incomplètes.

Causes:

Faible fluidité ou pressions d'injection insuffisantes.

Systèmes de déclenchement mal conçus.

Solutions:

Augmenter les températures, vitesses d'injection, et les pressions.

Systèmes de déclenchement de refonte pour améliorer les chemins de débit métallique.

Laminations

Les stratifications résultent de la séparation des couches métalliques, généralement découvert pendant les processus de finition.

Causes:

Conditions de remplissage turbulent.

Conception de déclenchement incorrecte provoquant des flux de métaux qui se chevauchent.

Solutions:

Optimiser le système de déclenchement pour obtenir un débit métallique lisse.

Surveiller et contrôler les conditions de remplissage méticuleusement.

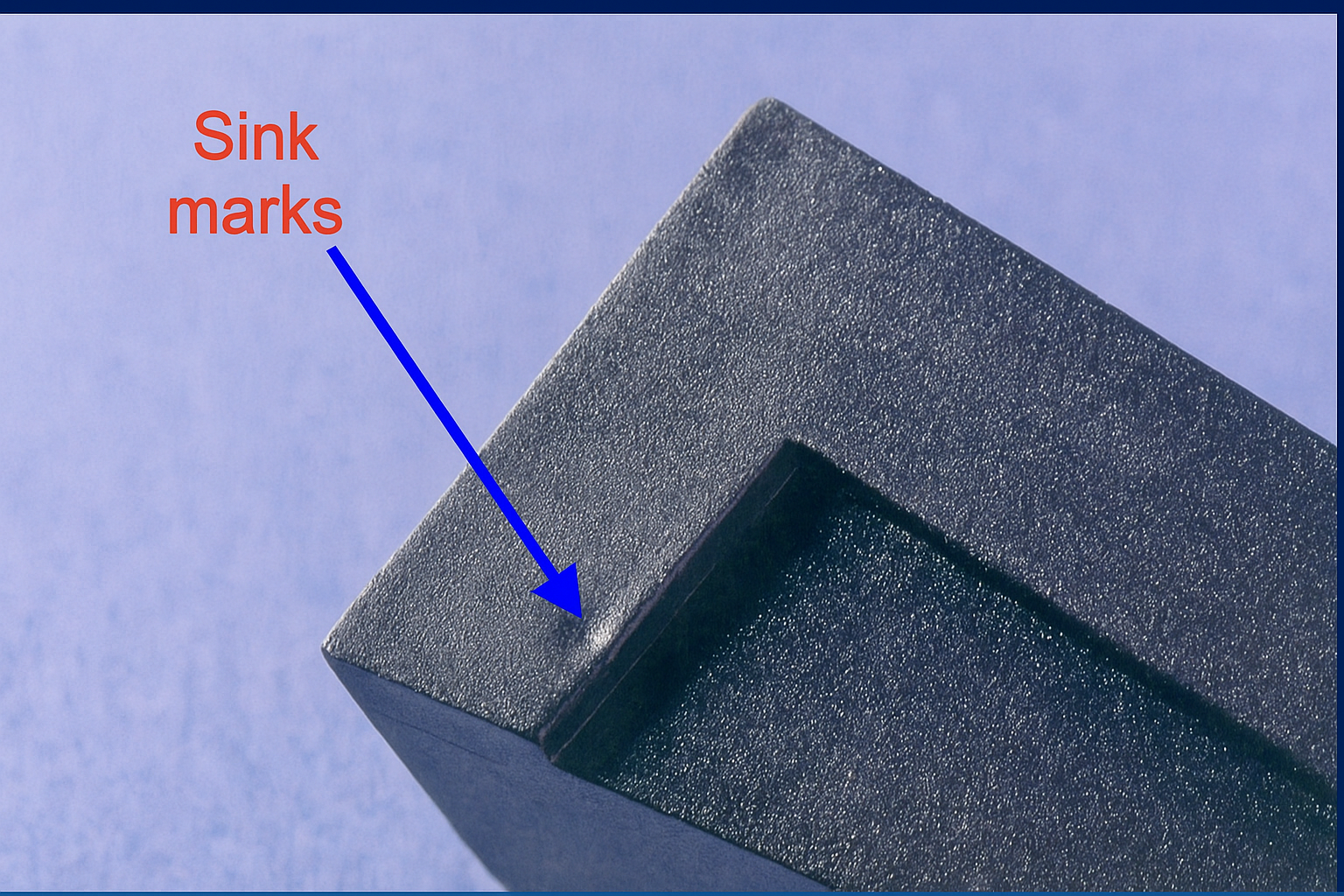

Couler

Les marques d'évier sont des dépressions apparaissant sur des sections épaisses en raison d'une mauvaise solidification et d'un refroidissement.

Causes:

Basse pression d'injection ou temps de maintien de la pression courte.

Épaisseur de paroi inégale.

Solutions:

Utilisez des épaisseurs de paroi uniformes dans les conceptions.

Augmenter la pression de maintien et le temps de solidification.

Conseils pour éviter les défauts de moulage

Pour réduire les défauts de manière globale, Suivez ces meilleures pratiques critiques:

Système de notation de défauts efficace: Quantifier et surveiller les défauts en continu pour identifier les zones problématiques tôt.

Épaisseur de paroi correcte: Suivez les directives d'épaisseur (par exemple., 1.5–2,5 mm en aluminium, 1.0 MM Zinc).

Temps de remplissage prévisible: Utilisez des calculs PQ² pour optimiser les paramètres de temps de remplissage et d'injection.

Modèles de débit métallique optimaux: Systèmes de déclenchement de conception pour lisse, flux métallique contrôlé.

Contrôle de la température de la matrice correcte: Maintenir les températures de la matrice pour le débit métallique idéal et le refroidissement.

Conclusion

La gestion efficace des défauts de coulée de matrice est essentielle pour atteindre des composants de haute qualité. Adopter une planification méticuleuse, Principes de conception appropriés, Contrôle de la qualité rigoureux, et les améliorations régulières des processus réduisent considérablement les défauts et améliore la fiabilité du produit. Le partenariat avec des fabricants expérimentés comme RapidDirect garantit en outre d'excellents résultats et des composants fiables.

FAQ:

- Comment pouvez-vous réduire les défauts de coulée?

Utilisez un système de surveillance des défauts efficace, Maintenir des températures de coulée appropriées, et optimiser la conception des moisissures. - Qu'est-ce que le casting est bon pour?

Idéal pour les pièces automobiles, logements électroniques, accessoires décoratifs, et des composants nécessitant une haute précision et une résistance. - Comment supprimer la porosité dans les pièces moulées?

Améliorer les conceptions de moisissures, Optimiser la ventilation, Utilisez des techniques de coulée sous vide, et ajouter de l'azote à l'aluminium fondu.