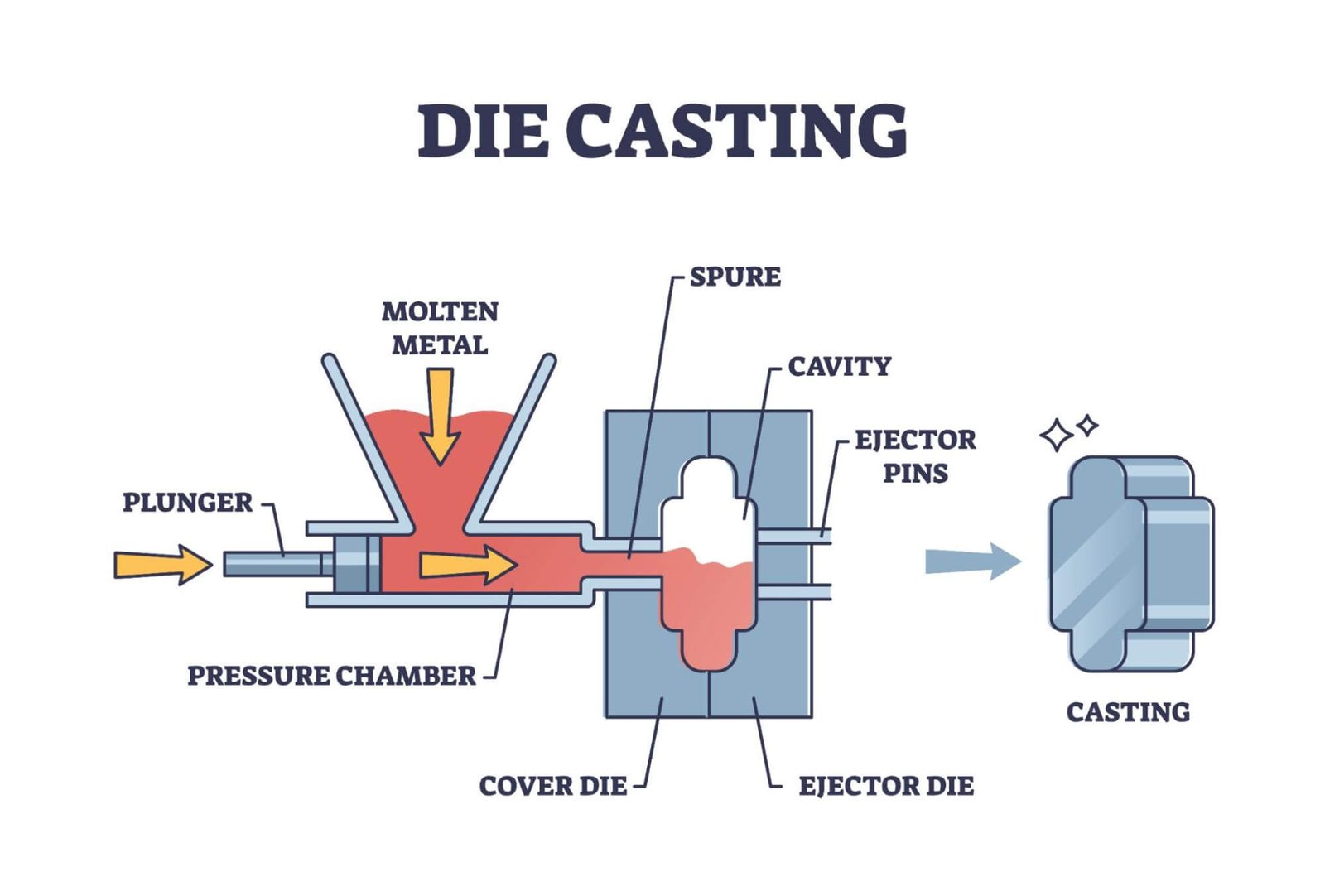

En casting de dé, Le moule n'est pas seulement un autre outil - c'est le noyau de l'ensemble du processus de fabrication. Le moule détermine la forme de la pièce, force, et précision dimensionnelle, En faire l'un des aspects les plus critiques de la conception de moules de moulage de dépérisation.

Lorsque le métal fondu -aluminium, zinc, ou magnésium- est injecté dans un moule sous haute pression, La forme et les caractéristiques de la cavité définissent chaque détail du composant final. C'est pourquoi la conception de moisissure joue un rôle si important dans qualité du produit, uniformité, et fiabilité.

Un moule mal conçu conduit souvent à des défauts tels que:

Porosité (Air piégé dans le casting).

Éclair (excès de matériau aux lignes de séparation).

Ferme à froid (remplissage incomplet des cavités).

Déformation ou craquage En raison d'un refroidissement inégal.

D'autre part, Un moule correctement conçu garantit flux métallique lisse, épaisseur de paroi constante, refroidissement efficace, Et la vie de l'outil plus longue. Cela garantit non seulement de meilleurs produits mais aussi améliore rentabilité En réduisant la ferraille, reprise, et les temps d'arrêt.

Finalement, L'outillage de moulage de dépérisation ne consiste pas seulement à façonner le métal - il s'agit de contrôler chaque étape du processus pour atteindre plus fort, plus léger, et des composants plus précis.

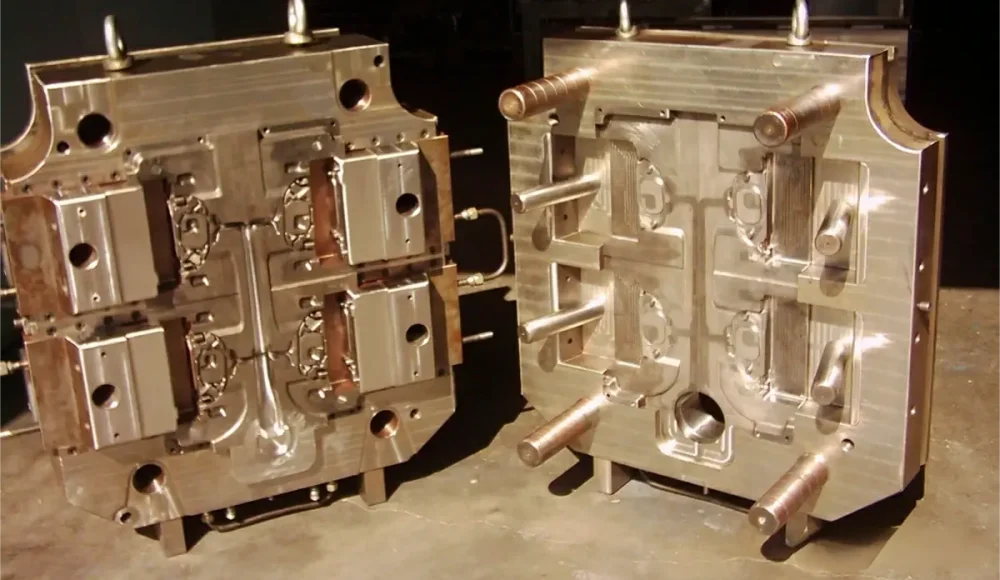

Composants d'un moule à moulage

Un moule à moulage est un assemblage complexe de pièces qui fonctionnent ensemble de manière transparente. Chaque composant joue un rôle essentiel dans le guidage du métal fondu, façonner le produit, et assurer une éjection fluide. Voyons-les:

1. Système de moulage

Ce système définit la géométrie de la coulée réelle. Il comprend:

Cavité: Façonne la surface externe.

Cœur: Crée des cavités ou des recoins internes.

Inserts & Curseurs: Permettre des géométries et des contre-dépouilles complexes.

Insérer des épingles: Soutenez les petites fonctionnalités et maintenez les inserts en place.

Sans système de moulage précis, Il est impossible d'obtenir les conceptions complexes et légères souvent requises dans les industries modernes.

2. Système de base de moisissure

L'épine dorsale du moule, généralement fabriqué à partir de plaques et cadres en acier durci, assure la force et la stabilité. Il détient toutes les sections de moisissure en alignement et s'intègre en toute sécurité dans la machine à mouler.

3. Système d'éjection

Système d'éjection

Une fois que le casting se solidifie, il doit être retiré sans dommage. Épingles d'éjection, épingles de retour, et les plaques de guidage poussent soigneusement la pièce. Un mauvais système d'éjection peut provoquer des marques de surface, collage, ou même craquer.

4. Système des coureurs

C'est le Pathway pour le métal fondu. Il relie la chambre de pression à la cavité à travers des composants comme les splues, coureurs, et les portes. Un bon système de coureur assure:

Remplissage uniforme.

Turbulence réduite.

Moins de piégements d'air.

5. Système de débordement

Gaz piégés et excès de métal qui sortent Emplats de débordement, machines à sous de ventilation, et les bouchons de ventilation. Cela empêche la porosité et améliore l'intégrité du coulage.

6. Composants de soutien

Positionnement des pièces, épingles, et les boulons maintiennent tout en place en place, garantir la répétabilité et la longue durée de vie de moisissure.

Ensemble, Ces éléments font des moules de moulage par des moules parmi les plus Outils d'ingénierie précisément dans la fabrication moderne.

Types de moules de moulage

Le processus de coulée de déménagement utilise différents types de moisissures en fonction des besoins de production. Le choix du bon moule assure l'efficacité, durabilité, et rentable.

Prototyping Dies

Les matrices de prototypage permettent aux fabricants de Tester la géométrie de la partie, comportement en alliage, et flux de moisissure Avant d'investir dans une production coûteuse coûteuse. Bien qu'ils ne durent pas longtemps, Ils sont cruciaux pour:

Validation de conception précoce.

Détecter les défauts.

Tests à court terme.

Pour casting à haute pression, Les matrices de prototypes peuvent être construites à l'aide d'aciers pré-durcis et de systèmes de refroidissement / éjection plus simples, les rendre plus rapides et moins chers.

Dies à outils rapides

L'outillage rapide utilise des méthodes avancées comme frittage laser sélectif (SLS), dépôt direct en métal (DMD), ou mise en forme de net au laser (LENTILLE) Pour créer des moules rapidement. Ces matrices sont utiles pour des projets urgents ou de petits cycles de production, Équilibrage de la vitesse et des fonctionnalités.

Dies de production

L'épine dorsale de moulage en aluminium à grande échelle. Les matrices de production sont fabriquées à partir d'acier à outils durci et peuvent résister à des centaines de milliers de cycles. Les options incluent:

Dies à une seule cavité: Simple et précis.

Dies multi-cavité: Produire plusieurs pièces par cycle, Idéal pour la production de masse.

Dies unit

Ce sont des moules modulaires installés dans les porte-matches standard. Ils sont rentables pour à faible volume, Pièces moins complexes. Cependant, pour une production à haut volume avec des formes complexes, Les matrices personnalisées sont préférées.

TRAPIER

Après le casting, excès de métal (éclair, coureurs, déborde) doit être supprimé. TRAPIER Automatiser ce processus, gagner du temps et améliorer la cohérence des pièces. Certains nécessitent des mouvements hydrauliques, tandis que d'autres travaillent avec des mécanismes ouverts / fermés simples.

Chaque type de moisissure propose Avantages uniques, Et le choix dépend du volume de production, complexité, et le budget.

Processus de conception de moisissure pour la coulée

La conception d'un moule est un processus à forte intensité d'ingénierie qui combine la géométrie, physique, et simulation. Voici comment il se déroule généralement:

1. Phase préliminaire

La première étape consiste à vérifier le fabrication de la partie:

Vue dimensionnelle: Détermine la taille, nombre de cavités, et la force de serrage requise.

Vue géométrique: Définit les lignes de séparation et les directions d'ouverture des moisissures.

Une mauvaise planification ici entraîne souvent des moules défectueux et des coûts plus élevés.

2. Déterminer le nombre de cavités

Moules à cavité unique: Plus simple, plus précis, mais plus lent.

Moules multi-cavité: Production plus rapide mais plus complexe en termes de remplissage et d'éjection.

Cette décision dépend de Volume de production et cibles du temps de cycle.

3. Zone de projection

C'est la zone exposée à la direction de l'ouverture des moisissures. Les zones de projection plus grandes augmentent la force du métal fondu contre les murs de moisissure, ce qui peut causer des dégâts de flash ou d'outil s'il n'est pas géré correctement.

4. Volume et forme de la matrice

De grandes pièces rétrécissent davantage en raison de temps de refroidissement plus longs. Les concepteurs doivent tenir compte:

Placement du canal d'injection Pour optimiser le flux métallique.

Type de fermeture (Mécanismes simples ouverts / fermés ou complexes).

Déborde pour capturer des coups plus froids et éviter les défauts.

5. Simulation à travers des modes semi-empiriques

Le logiciel de simulation prédit débit métallique, vitesse de remplissage, gradients de température, et des temps de refroidissement. Cela empêche les défauts avant la production et aide les ingénieurs à régler les conceptions pour la résistance ou la finition de surface.

En suivant ce processus, Les fabricants créent des moules qui sont efficace, durable, et sans défaut.

Facteurs clés pour l'outillage de moulage de dé

Même les meilleurs designs peuvent échouer sans attention aux détails clés. Les facteurs suivants font ou brisent un moule à moulage:

Brouillon: Assure l'autorisation pour une éjection sûre. Les murs intérieurs ont souvent besoin de plus de trait que les murs extérieurs en raison du retrait.

Filets: Les bords arrondis empêchent les concentrations de stress, améliorer la force, et prolonger la durée de vie de l'outil.

Lignes de séparation: Un mauvais positionnement entraîne un flash et des défauts excessifs.

Patrons: Utilisé comme stand-off ou points de montage. Nécessitent des nervures pour l'épaisseur uniforme.

Côtes: Renforcer les sections minces, réduire le poids, et améliorer le flux.

Trous & Fenêtres: Aider à la réduction du poids mais nécessite une évanouissement soigneux et une conception de débordement.

Symboles & Logos: Ajouter la marque mais affecter le coût de production en fonction des conceptions surélevées ou encastrées.

Épaisseur de paroi: Les murs uniformes assurent une garniture lisse et réduisent la distorsion de refroidissement.

En maîtrisant ces facteurs, Les fabricants atteignent qualité cohérente et performance d'outillage durable.

Meilleures pratiques de l'industrie et solutions modernes

L'industrie du casting de dépérisation continue d'évoluer avec les nouvelles technologies et méthodes. Voici quelques meilleures pratiques:

Logiciel de simulation: Réduit l'essai et l'erreur en prédisant les défauts.

Sélection des matériaux: AFFAIRS D'OUTIL DURANCÉ comme H13, avec des revêtements, Fournir une durabilité supérieure.

Optimisation des coûts: Des conceptions modulaires et des matrices d'unité réduisent les coûts pour les courses plus petites.

Partenariats professionnels: L'externalisation aux experts assure une conception de moisissure précise et un revirement rapide.

Ces pratiques garantissent que les fabricants restent compétitifs lors de la livraison Pièces moulées en aluminium haute performance.

Conclusion

La conception de moules de moulage de moulage ne consiste pas seulement à faire un outil - il s'agit de efficacité de l'ingénierie, durabilité, et précision dans chaque partie produite. Du prototypage à la production à grande échelle, Les moules définissent si un projet réussit ou échoue.

En comprenant les composants de la moisissure, types, processus de conception, et facteurs clés, Les fabricants peuvent créer des outils qui minimisent les défauts, réduire les coûts, et maximiser la qualité. Avec des outils de simulation modernes et des partenariats d'experts, L'avenir de la conception de moisissure de moulage de déménagement est plus prometteur que jamais.

Si vous planifiez votre prochain projet de casting Die, souviens-toi: Le moule est le fondement du succès.

FAQ

- Est-ce que je coule de moule permanent coulée?

Non. La coulée de moisissure permanente utilise du métal fondu nourri à la gravité, alors que Le moulage de matrice utilise une haute pression pour forcer le métal dans les moules. - Quels matériaux sont utilisés pour les moules de moulage de la matrice?

La plupart des moules utilisent AFFAIRS OUTILS DURANCÉS Comme H13, souvent avec des revêtements de surface pour une résistance à l'usure supplémentaire. - Combien de temps dure un moule à moulage de dé?

Avec des matériaux et une maintenance appropriés, Les moules peuvent durer centaines de milliers à des millions de cycles. - Quelle est la différence entre le prototype et les matrices de production?

Les matrices prototypes sont pour courtes courses et tests, Pendant que la production meurt est construite pour à long terme, Fabrication à volume élevé. - Peut mourir les moules de coulée être réutilisés?

Oui. Avec un entretien régulier, Les moules de moulage peuvent être réutilisé pour de nombreux cycles de production, les rendre rentables dans le temps.

1 réfléchi à "Conception de moules et outils de moulage de moulage: Guide complet pour les fabricants”