Dans le monde de la fabrication, précision, et l'efficacité sont des facteurs essentiels lors de la production de composants métalliques de haute qualité. De même, moulage sous pression et moulage de précision: les deux techniques largement utilisées, ont révolutionné l'industrie en offrant des avantages distincts en termes de polyvalence des matériaux, compétence, et minutie. D'une part, le moulage sous pression excelle dans la production en grand volume avec une précision dimensionnelle impeccable tandis que le moulage de précision a tendance à se démarquer par sa capacité à générer des conceptions complexes avec une large gamme de métaux. Dans l'ensemble, comprendre les différences entre ces processus est crucial pour les fabricants cherchant à optimiser leurs stratégies de production, de sorte que des résultats exceptionnels peuvent être obtenus.

Qu'est-ce que le moulage sous pression?

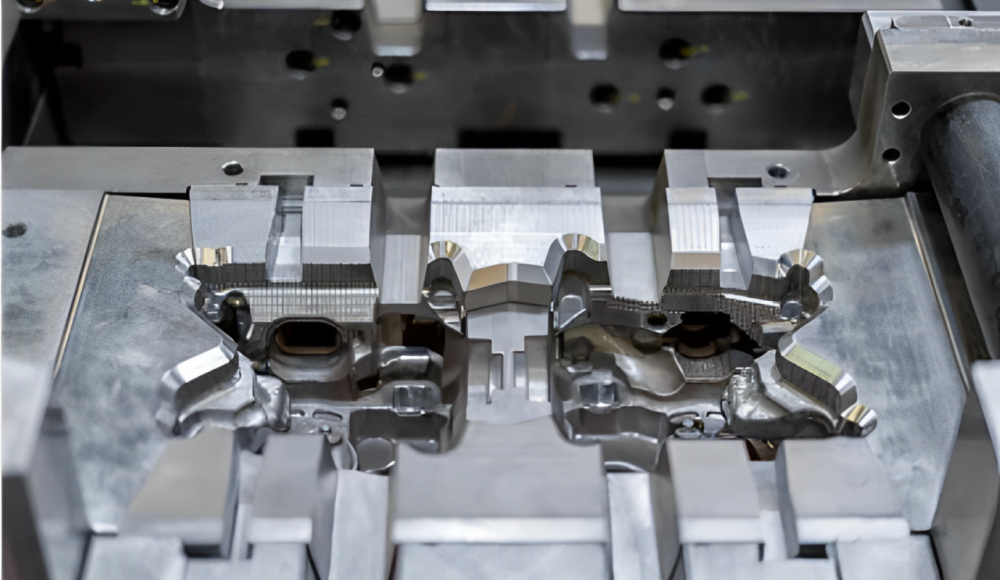

Moulage sous pression – un processus de fabrication au cours duquel du métal en fusion est infusé dans un moule en acier sous haute pression. Cette procédure permet une production rapide de pièces métalliques complexes et explicites avec une précision dimensionnelle élevée et des finitions de surface sans couture.. Cette méthode est couramment utilisée avec des métaux non ferreux tels que le zinc et l'aluminium.. Ainsi, le moulage sous pression global est idéal pour réaliser une production en grand volume, ce qui le rend particulièrement populaire dans les industries, c'est à dire. électronique et automobile. Le moulage sous pression est idéal en raison de ses exigences d'usinage minimales et de ses résultats précis.

Qu'est-ce que l'investissement Cassaisonner?

Le moulage à la cire perdue ou « moulage d'investissement » consiste à réaliser un modèle en cire pour la pièce.. Il est généralement recouvert d'un matériau céramique pour former un moule. Ensuite, on laisse fondre la cire. Une fois cela fait, le métal en fusion est coulé pour former le moule. Ici, il obtient les caractéristiques et les formes de la moisissure. De plus, la méthode de moulage de précision est assez simple car de nombreux métaux peuvent être utilisés. mis-à-part, il donne un haut degré de précision et de finition de surface des pièces. Le moulage à modèle perdu est largement appliqué aux pièces à valeur de production faible à modérée de différentes industries, c'est à dire. médical, aérospatial, et industries artistiques.

Dé complet CProcessus de dégustation

Ici, le métal en fusion est injecté dans un moule en acier sous une pression intense.. Plus tard, le métal a tendance à remplir rapidement la cavité du moule, prenant la forme du segment préféré. Quand le métal refroidit et se solidifie dans la filière, le moule est soigneusement démonté pour libérer le composant fini. Une fois expulsé, la pièce est inspectée pour détecter d'éventuels défauts et subit même des processus supplémentaires si nécessaire, tels que le détourage pour éliminer toute quantité excessive de matière ou bavure.

Le flash est la fine couche de métal qui se forme parfois sur les bords. De plus, des contrôles de qualité sont également effectués pour garantir que la pièce répond respectivement aux tolérances et aux normes stipulées. Enfin, le composant est disponible pour l'assemblage ou toute intégration ultérieure dans les produits si nécessaire.

Investissement complet CProcessus de dégustation

Le processus de moulage de précision se poursuit par la formation d'un motif en cire ou en résine de la pièce., souvent en utilisant le moulage par injection. Ce motif tend à imiter les détails et la forme des composants finaux. Ce motif en cire est ensuite recouvert d'une série de couches de céramique pour créer un cadre de moule résistant.. On s'assure que chaque couche est durcie avant d'appliquer la suivante. Le motif enduit est ensuite chauffé dans un autoclave ou un four pour fondre et ainsi s'écouler., ne laissant derrière lui qu'une coque creuse en céramique.

À ce point, le moule en céramique a tendance à durcir. Du métal en fusion est ensuite versé dans cette coque en céramique vide pour combler la cavité laissée par la cire., reprenant ainsi la forme du motif original. Une fois qu'il imite sa forme et se solidifie, la coque en céramique est détachée, révélant la pièce en métal moulé. Le moulage est ensuite nettoyé pour extraire tout matériau céramique restant..

Quelle est la différence entre mourir Casting vs. Investissement Cassaisonner?

Discutons de quelques aspects pour différencier le moulage sous pression du moulage de précision:

1. Type de processus

Le moulage sous pression est un processus qui comprend l'utilisation d'un moule en acier dans lequel le métal en fusion est forcé. Il est connu sous le nom de moulage sous pression et est le plus approprié pour une utilisation dans la production de masse.. Le moulage à modèle perdu ou moulage à la cire perdue est réalisé à l'aide d'un modèle en cire recouvert de céramique pour former un moule permettant de réaliser des pièces complexes..

2. Compatibilité des matériaux

Ici, la technique de moulage sous pression est principalement utilisée sur des matériaux non ferreux, notamment l'aluminium., zinc, et du magnésium. Le moulage de précision est plus polyvalent et est capable de traiter une plus grande variété de métaux. Ceux-ci peuvent inclure des alliages ferreux et non ferreux tels que l'acier et le titane..

3. Volume de production

Le moulage sous pression est moins cher pour les grandes quantités, son application est donc bien adaptée pour des milliers, voire des millions de pièces.. Le moulage de précision est idéal pour les séries de production faibles à moyennes ainsi que pour la production de pièces complexes ou détaillées..

4. Complexité des pièces

Le moulage sous pression est bon pour les conceptions complexes, spécialement pour les conceptions avec des sections minces. Cependant, il ne peut pas produire de conceptions avec des niveaux de complexité élevés. Le moulage de précision a également bien fonctionné pour produire des formes et des conceptions complexes et complexes avec des parois minces..

5. Finition de surface

Le moulage sous pression offre de bonnes finitions de surface et doit ensuite subir un polissage. Le moulage de précision permet également d'obtenir une qualité de surface améliorée avec des motifs extrêmement complexes provenant directement du moule.. Donc, cela nécessite rarement une finition supplémentaire.

6. Coûts d'outillage

Le moulage sous pression entraîne cependant des coûts d'outillage initiaux élevés car les moules sont en acier.. Cela prend moins de temps. Dans le cas du moulage à modèle perdu, il convient aux petites séries ou aux conceptions préliminaires en raison des coûts d'outillage réduits.

7. Délai de mise en œuvre

Le délai de réalisation du moulage sous pression est relativement long en raison du temps nécessaire à la fabrication du moule.. Son processus de production réel est rapide une fois le moule disponible. Typiquement, le moulage à modèle perdu a amélioré les délais de livraison habituels en fonction du volume de production requis.

8. Applications

Certaines applications de moulage sous pression sont utilisées dans les pièces automobiles, électronique grand public, et pièces de moteur qui nécessitent des volumes importants et une résistance élevée. Le moulage à modèle perdu est populaire dans les structures aérospatiales, produits médicaux, et des objets avec de minuscules motifs complexes, et des fonctions plus détaillées.

Le tableau suivant vous donne un résumé de la différence entre le moulage sous pression et l'usinage CNC.:

| Aspect | Moulage sous pression | Moulage d'investissement |

| Type de processus | Injection de métal haute pression dans des moules en acier. | Modèle en cire, moule en céramique, rempli de métal en fusion. |

| Compatibilité des matériaux | Aluminium, zinc, et du magnésium (métaux non ferreux). | Large gamme, y compris l'acier, aluminium, et titane. |

| Volume de production | Grand volume (des milliers à des millions). | Volume faible à moyen (petits lots). |

| Complexité des pièces | Formes complexes, détails fins limités. | Excellent pour les travaux complexes, pièces détaillées. |

| Finition de surface | Bien, il faudra peut-être finir. | Finition supérieure, finition minimale requise. |

| Coûts d'outillage | Élevé grâce aux moules en acier durables. | Inférieur, adapté aux petites séries. |

| Délai de mise en œuvre | Plus long pour la création de moules; production rapide après. | Généralement plus court, idéal pour les petits lots. |

| Applications | Automobile, électronique, pièces de moteur. | Aérospatial, médical, bijoux, machines complexes. |

Quand choisir le moulage sous pression?

Voici quelques points où vous pouvez choisir le moulage sous pression;

- Volume de production élevé: Le moulage sous pression est une option assez abordable si vous avez besoin de centaines de milliers ou de millions de composants similaires.. Il vous suffit de vous occuper de la fabrication des moules.

- Exigences matérielles: Le moulage sous pression est généralement recommandé si votre projet implique des métaux non ferreux, comme l'aluminium, zinc, ou du magnésium.

- Durabilité et résistance: Cela conduit à la formation de parties robustes de plusieurs industries. Ils peuvent être utilisés dans l'industrie automobile, électronique, ou d'autres machines.

- Considération des coûts: Il faut savoir que même si l’outillage coûte cher au début, son coût par pièce est relativement faible avec de grandes séries de production.

Quand choisir le moulage de précision?

Voici quelques points pour lesquels vous pouvez opter pour le processus de moulage à modèle perdu.

- Conceptions complexes: Même si le maître modèle en cire est complexe et coûteux. mis-à-part, le moulage à modèle perdu offre de meilleurs résultats là où votre pièce présente des caractéristiques fines, parois minces, et des détails complexes.

- Polyvalence des matériaux: Où votre projet nécessite un matériau particulier, surtout s'il s'agit d'alliages à haute performance ou de métaux ferreux. Donc, ici, il est avantageux d'opter pour le casting de précision.

- Volume de production faible à moyen: Le moulage de précision est bon marché pour de petites quantités ou lors de la génération de prototypes. mis-à-part, cela se rapproche davantage de l’obligation de changer fréquemment de conception.

- Finition de surface supérieure: Un autre avantage du moulage de précision est que la production est effectuée dans ce moulage de précision.. Donc, cela permettra à la surface d'être exempte de rugosité, et souvent le travail final ne nécessitera qu'un polissage marginal.

Conclusion

En conclusion, le choix entre le moulage sous pression et le moulage de précision dépend de divers facteurs, c'est à dire. exigence de production, type de matériau et spécifications, la complexité de la pièce, et les coûts et facteurs supplémentaires. Basé sur les exigences du projet par rapport à tous ces éléments, vous pouvez prendre une décision qui garantit à la fois la qualité et la productivité de votre fabrication.

Contactez-nous pour plus d'informations.

Questions fréquemment posées

T1. Quelles sont les différences de coûts d'outillage entre les deux processus?

- Moulage sous pression: Augmentation des coûts d'outillage en raison de l'utilisation d'un matériau en acier durable dans la fabrication des moules.

- Moulage d'investissement: Il peut permettre des modèles en cire moins chers et des coques en céramique, ce qui permet de réduire nos coûts d'outillage..

T2. Et quel processus est le meilleur pour les pièces complexes?

- Moulage sous pression: S'adapte bien aux formes complexes mais n'est pas aussi bon avec les détails.

- Moulage d'investissement: Parfait pour les œuvres d'art et les conceptions détaillées, en particulier celles nécessitant un travail complexe.

1 réfléchi à "Moulage sous pression ou moulage à modèle perdu”