Les tests de fatigue sont une méthode d'évaluation fondamentale en science des matériaux et en génie mécanique utilisée pour comprendre comment les matériaux se comportent sous chargement répété ou cyclique. Contrairement aux tests statiques, qui applique une charge une fois jusqu'à la rupture, les essais de fatigue simulent conditions de service réelles, où les composants subissent des contraintes fluctuantes sur de longues périodes.

Les pannes liées à la fatigue sont particulièrement dangereuses car elles surviennent souvent sans avertissement visible et à des niveaux de contrainte bien inférieurs à la résistance à la traction ultime d’un matériau. Par conséquent, les essais de fatigue jouent un rôle essentiel dans des industries telles que aérospatial, automobile, énergie, construction, Équipement médical, et électronique, où la fiabilité et la sécurité sont primordiales.

Fondamentaux du comportement en cas de fatigue

Chargement cyclique et contraintes répétées

Le chargement cyclique fait référence à des contraintes qui varient avec le temps, comme la tension-compression, pliant, ou torsion. Même des niveaux de stress relativement faibles peuvent causer des dommages s'ils sont appliqués à plusieurs reprises..

Durée de vie en fatigue et limite d'endurance

Vie de fatigue (Nf): Le nombre de cycles qu'un matériau peut supporter avant sa rupture.

Limite d'endurance: Pour certains matériaux (notamment certains aciers), il existe un niveau de contrainte en dessous duquel la rupture par fatigue ne se produit théoriquement pas.

Initiation et propagation des fissures

La rupture par fatigue progresse généralement:

Initiation de fissure aux défauts de surface, inclusions, ou concentrateurs de stress

Propagation des fissures à chaque cycle de chargement

Fracture définitive lorsque la section transversale restante ne peut plus supporter la charge

Comportement contrainte-déformation sous des charges cycliques

Un chargement répété provoque l'exposition des matériaux durcissement ou ramollissement cyclique, visible dans les boucles d'hystérésis contrainte-déformation. Ces boucles révèlent comment l'énergie est absorbée et dissipée au cours de chaque cycle.

Que mesurent les tests de fatigue?

Les tests de fatigue fournissent des données quantitatives et qualitatives, y compris:

Limite d'endurance

Cycles jusqu’à l’échec (Vie de fatigue)

Relation contrainte-déformation sous charges cycliques

Points d’initiation au crack et taux de croissance

Amortissement des matériaux et dissipation de l'énergie

Effets de la finition de surface, Géométrie, et Environnement

Ces informations sont essentielles pour sélection des matériaux, conception de composants, prédiction à vie, et évaluation de la sécurité.

But et objectifs des tests de fatigue

Les essais de fatigue répondent à plusieurs objectifs d'ingénierie:

Comprendre la réponse matérielle aux charges de service réelles

Prédire les mécanismes de défaillance et la durée de vie

Améliorer la conception des produits et l’intégrité structurelle

Assurer le respect des normes internationales

Soutenir le contrôle qualité dans la fabrication

Réduire la maintenance, temps d'arrêt, et frais de garantie

Améliorer la sécurité des systèmes critiques

Permettre la recherche et le développement de matériaux avancés

Types de tests de fatigue

Fatigue à cycle élevé (HCF)

Faible stress, nombre de cycles élevé (>10⁶ Cycles)

Commun dans les machines tournantes et les structures aérospatiales

Fatigue à cycle faible (LCF)

Un stress élevé, faible nombre de cycles (<10⁴ cycles)

Typique dans les récipients sous pression et les structures sismiques

Essais de fatigue contrôlés par déformation

La tension est contrôlée plutôt que le stress

Utile pour l'analyse de la déformation plastique

Fatigue thermomécanique (FTM)

Chargement mécanique et cyclage de température combinés

Critique pour les turbines et les systèmes d’échappement

Essais de fatigue multiaxiaux

Chargement simultané dans plusieurs directions

Représente les états de stress complexes du monde réel

Essais de fatigue et de corrosion

Fatigue dans des environnements corrosifs

Indispensable pour les applications marines et chimiques

Tests de fatigue de frottement

Fatigue causée par un mouvement relatif de petite amplitude

Commun dans les joints boulonnés et à pression

Essais de fatigue vibratoire

Charges oscillatoires haute fréquence

Utilisé pour l'électronique et les équipements de transport

Méthodes de calcul et d’analyse des essais de fatigue

Définition des conditions de chargement

Plage de contraintes (Ds)

Stress moyen (σₘ)

Amplitude de contrainte (σₐ)

Rapport de charge (R.)

Nombre de cycles

Caractérisation des propriétés matérielles

Le Courbe S-N (Courbe de Wöhler) relie l'amplitude des contraintes à la durée de vie en fatigue et est au cœur de la conception en fatigue.

Modèles de prévision de la durée de vie en fatigue

Homme bon: Linéaire, conservateur

Gerber: Parabolique, moins conservateur

Söderberg: Très conservateur pour les conceptions critiques en matière de sécurité

Considérations statistiques et environnementales

Les données sur la fatigue montrent souvent une dispersion; des outils statistiques et des intervalles de confiance sont utilisés pour garantir la fiabilité. Température, humidité, et les effets de la corrosion doivent également être pris en compte.

Logiciel et validation expérimentale

Analyse par éléments finis (FEA) et les logiciels de simulation de fatigue sont largement utilisés mais doivent être validés par des tests physiques.

Essais de fatigue de différents types de matériaux

Matériaux métalliques

Acier

Résistance à la fatigue: ~250-500 MPa

Présente une limite d’endurance

Utilisé dans les avions, ponts, composants automobiles

Alliages d'aluminium

Résistance à la fatigue: ~50-150 MPa

Pas de limite d'endurance claire

Largement utilisé pour les structures légères

Matériaux polymères

Polyéthylène (PE)

Résistance à la fatigue: ~5 à 20 MPa

Flexible mais sensible à la température

Polycarbonate (PC)

Résistance à la fatigue: ~20 à 40 MPa

Bonne résistance aux chocs, pas de limite d'endurance

Matériaux Céramiques

Alumine (Al₂O₃)

Résistance à la fatigue: ~300-400MPa

Comportement fragile

Zircone (Zro₂)

Résistance à la fatigue: ~800-1 200 MPa

Le durcissement par transformation améliore la résistance à la fatigue

Matériaux composites

CFRP

Résistance à la fatigue: ~150-200 MPa

Fortement dépendant de l'orientation des fibres

PRV

Résistance à la fatigue: ~70-100MPa

Utilisé dans les pales d'éoliennes et les structures marines

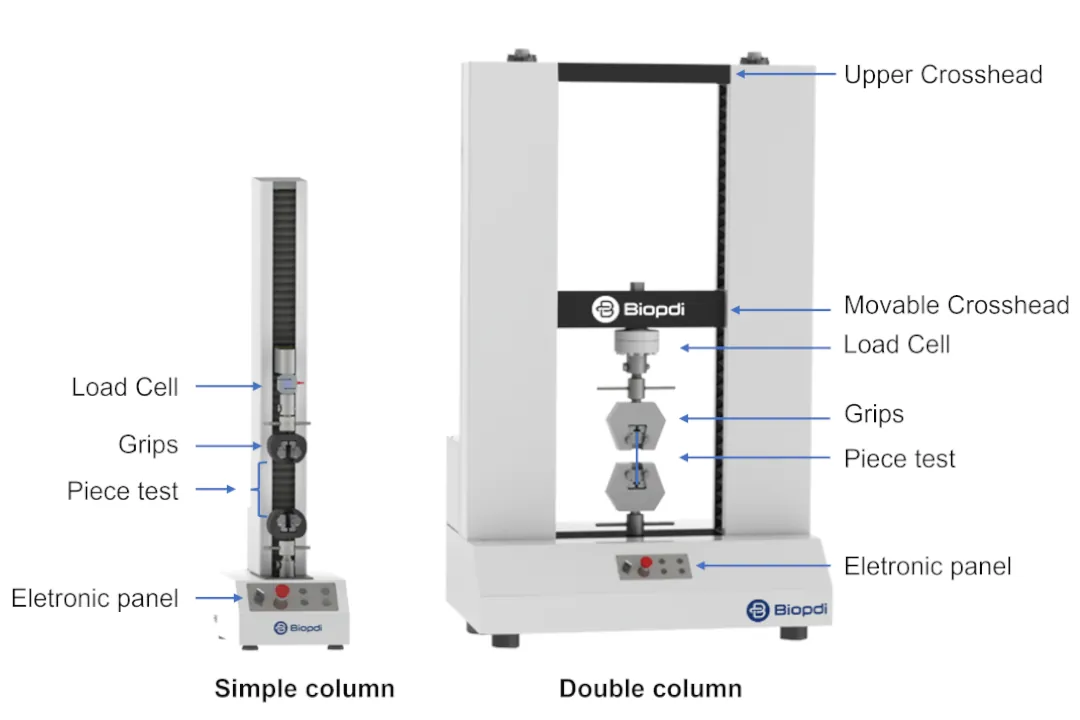

Machines et équipements d'essai de fatigue

Principaux composants

Actionneur (hydraulique ou électromagnétique)

Cellule de charge

Traverse et cadre

Systèmes environnementaux et de contrôle

Chambres environnementales

Contrôleurs de température et d'humidité

Consoles de commande numériques et logiciels

Acquisition de données et sécurité

Jauges de contrainte, extensomètres, capteurs de déplacement

Systèmes d'acquisition de données à grande vitesse

Blindages de protection et arrêts d’urgence

Données obtenues à partir des tests de fatigue

Historiques de stress et de déformation

Boucles d'hystérésis

Nombre de cycles et fréquences

Durée de vie en fatigue et limites d'endurance

Modes et emplacements de défaillance

Géométrie de l'échantillon et détails des matériaux

Observations microscopiques de fissures

Ces données prennent en charge validation de la conception, maintenance prédictive, et prévention des pannes.

Analyse de rupture par fatigue

Étapes de l'échec par fatigue

Initiation de fissure

Propagation des fissures

Fracture définitive soudaine

Caractéristiques des fractures

Marques de plage

Stries

Zones d'initiation de fissures lisses

Causes courantes

Concentrations de contraintes

Défauts de surface

Mauvaise sélection de matériaux

Environnements défavorables

Normes internationales pour les tests de fatigue

Normes ISO

OIN 1099

OIN 12107

OIN 12110-1

OIN 11405

OIN 13003

Normes ASTM

ASTM E466

ASTM E647

ASTM E1820

ASTM D7791

ASTM D3479

Ces normes garantissent répétabilité, précision, et acceptation mondiale des résultats des essais de fatigue.

Applications des tests de fatigue

Aérospatiale et aviation

Les pièces d'avion sont exposées à chargement et déchargement constants. Chaque décollage, vol, et l'atterrissage ajoute un autre cycle de charge.

Les tests de fatigue sont utilisés pour:

Ailes d'avion et structures de fuselage

Pièces de moteur telles que les aubes de turbine

Attaches, articulations, et supports

Parce que les défaillances dues à la fatigue dans l'aviation peuvent être catastrophiques, les tests se concentrent sur longue vie, croissance des fissures, et tolérance aux dommages. De nombreux composants d'avion sont conçus pour rester en sécurité même après l'apparition de petites fissures..

Industrie automobile

Les voitures et les camions subissent des millions de cycles de charge au cours de leur utilisation quotidienne. Les bosses de la route, freinage, et les vibrations contribuent toutes aux dommages causés par la fatigue.

Les tests de fatigue aident à évaluer:

Systèmes de suspension

Composants de châssis et de châssis

Pièces de moteur et de transmission

Assemblages soudés et boulonnés

Les essais de fatigue automobile sont particulièrement importants pour conceptions légères, où les matériaux plus fins doivent encore survivre à des années d'utilisation.

Génie civil et structurel

Ponts, bâtiments, et les systèmes ferroviaires transportent des charges pendant des décennies. Même de petites charges répétées peuvent causer des dommages au fil du temps.

Les tests de fatigue sont appliqués à:

Câbles de pont et poutres en acier

Voies ferrées et fixations

Structures exposées au vent

Conceptions sismiques

Ces tests aident les ingénieurs à prévenir échecs à long terme et réduisez les réparations coûteuses ou les arrêts inattendus.

Dispositifs médicaux et biomédicaux

Les implants médicaux sont exposés à mouvement constant à l'intérieur du corps humain. Un implant défaillant peut nuire gravement à un patient.

Les tests de fatigue sont utilisés pour:

Implants de hanche et de genou

Implants dentaires

Stents et outils chirurgicaux

Les tests garantissent la survie des implants des millions de cycles sous les charges du corps tout en restant sûr et fiable pendant de nombreuses années.

Production d'énergie et d'électricité

Les systèmes électriques fonctionnent en continu, souvent sous des charges et des températures changeantes.

Supports pour tests de fatigue:

Pales d'éoliennes

Composants de turbines à vapeur et à gaz

Équipements nucléaires et thermiques

Appareils à pression et pipelines

Dans les applications énergétiques, les tests de fatigue aident à prévenir arrêts inattendus et améliore fiabilité à long terme.

Équipement marin et offshore

Les structures marines sont confrontées flots, courants, corrosion, et vibrations tout en même temps.

Les tests de fatigue sont essentiels pour:

Plateformes offshore

Coques de navires

Systèmes d'amarrage

Pipelines sous-marins

Ici, les essais de fatigue sont souvent combinés avec essai de corrosion pour refléter les environnements marins difficiles.

Electronique et équipement industriel

Les petites pièces souffrent également de fatigue, surtout quand les vibrations sont impliquées.

Les tests de fatigue sont utilisés pour:

Connecteurs et câbles électroniques

Cartes de circuits imprimés

Machines industrielles

Matériel de transport

Ces tests permettent d'éviter les pannes causées par vibration, cyclage thermique, et mouvements répétés.

Produits de consommation et équipements sportifs

Les produits du quotidien sont également testés pour la fatigue afin d'améliorer la durabilité et la sécurité des utilisateurs..

Les exemples incluent:

Vélos et équipements de sport

Outils électriques

Mobilier et ensembles mécaniques

Les tests de fatigue aident les fabricants à concevoir des produits qui durer plus longtemps et se sentir plus fiable.

Avantages des tests de fatigue

1. Montre comment les pièces échouent dans la vraie vie

La plupart des pièces ne se cassent pas sous une seule grosse charge. Ils échouent à cause de beaucoup de petites charges au fil du temps. Les tests de fatigue copient ces conditions de travail réelles, ce qui le rend beaucoup plus utile que de simples tests statiques.

2. Aide à prédire la durée de vie

Les tests de fatigue indiquent aux ingénieurs combien de temps une pièce peut durer avant qu'il échoue. Cela aide à:

Prédiction à vie

Planification de l'entretien

Calendriers de remplacement

Ceci est particulièrement important pour les pièces qui doivent fonctionner en toute sécurité pendant de nombreuses années..

3. Améliore la sécurité

Dans les produits critiques pour la sécurité comme les avions, voitures, ponts, ou implants médicaux, les tests de fatigue aident à prévenir pannes soudaines et dangereuses. Les ingénieurs peuvent détecter rapidement les points faibles et les corriger avant la mise en service des produits..

4. Prend en charge de meilleures décisions de conception

Avec données d'essais de fatigue, les ingénieurs peuvent:

Choisissez de meilleurs matériaux

Améliorer les formes et la géométrie

Réduire les concentrations de stress

Optimiser le poids sans perdre en force

Cela mène à plus fort, plus léger, et des conceptions plus fiables.

5. Aide à répondre aux normes de l'industrie

De nombreuses industries exigent des essais de fatigue pour répondre OIN, ASTM, ou les normes du client. Les tests permettent de prouver qu'un produit répond à ces règles et peut être vendu et utilisé en toute sécurité..

6. Réduit les coûts à long terme

Même si les essais de fatigue peuvent être coûteux au début, c'est souvent permet d'économiser de l'argent à long terme par:

Éviter les rappels de produits

Réduire les réclamations au titre de la garantie

Prévenir les échecs précoces

Résoudre les problèmes lors des tests coûte beaucoup moins cher que de les résoudre sur le terrain.

Limites des tests de fatigue

1. Prend beaucoup de temps

Les essais de fatigue par cycle élevé peuvent nécessiter des millions de cycles, ce qui peut prendre des jours, voire des semaines. Cela peut ralentir le développement de produits.

2. Peut être cher

Machines d'essais de fatigue, opérateurs qualifiés, et les longues durées de test ajoutent des coûts. Les tests avancés comme la fatigue par corrosion ou la fatigue thermique sont encore plus coûteux.

3. Les résultats peuvent varier

Les résultats des tests de fatigue montrent souvent dispersion, même pour des échantillons similaires. Petites différences dans la finition de surface, qualité des matériaux, ou la configuration du test peut affecter les résultats.

À cause de ça, les données sur la fatigue doivent être traitées avec soin et souvent analysées statistiquement.

4. Difficile de copier exactement les conditions de service réelles

Le chargement dans le monde réel est souvent complexe et imprévisible. Les tests de laboratoire utilisent généralement modèles de chargement simplifiés, qui peut ne pas correspondre entièrement aux conditions de service réelles.

5. Taille d'échantillon limitée

Seul un nombre limité d’échantillons peut généralement être testé en raison du coût et du temps. Cela rend plus difficile la capture complète de toutes les variations possibles dans les matériaux et la fabrication..

6. Pas toujours suffisant en soi

Les tests de fatigue à eux seuls ne révèlent peut-être pas toute l’histoire. Les ingénieurs doivent souvent le combiner avec:

Simulations informatiques (FEA)

Données de terrain

Tests non destructeurs (NDT)

Ensemble, ces outils donnent une image plus complète.

Conclusion

Les tests de fatigue sont un outil indispensable dans l'ingénierie moderne, offrant un aperçu approfondi du comportement des matériaux dans des conditions de chargement réelles. En comprenant les mécanismes de la fatigue, sélectionner les méthodes de test appropriées, et adhérant aux normes internationales, les ingénieurs peuvent concevoir de manière plus sûre, plus fiable, et des produits plus durables.

Alors que les matériaux et les technologies de fabrication continuent d’évoluer, les essais de fatigue, soutenus par des outils de simulation avancés et une validation expérimentale, resteront au cœur de innovation, sécurité, et optimisation des performances dans tous les secteurs.

Vous trouverez ci-dessous un ensemble de FAQ de niveau ingénierie avancé conçu pour compléter l'article. Ceux-ci vont au-delà des définitions de base, se concentrer sur décisions de conception, stratégie de test, interprétation des données, et les compromis d'ingénierie du monde réel. Ils conviennent pour ingénieurs professionnels, Équipes d'assurance qualité, et R&Spécialistes D.

FAQ

1. Comment le stress moyen affecte-t-il la durée de vie en fatigue, et comment cela devrait-il être corrigé dans la conception?

La contrainte moyenne influence considérablement la durée de vie en fatigue. La contrainte moyenne de traction accélère la croissance des fissures, tandis que la contrainte moyenne de compression améliore la résistance à la fatigue. Les ingénieurs appliquent généralement des modèles de correction tels que Homme bon, Gerber, ou Söderberg pour ajuster les données S-N et tenir compte des effets de contrainte moyenne dans les calculs de conception.

2. Quand faut-il utiliser des essais de fatigue sous contrainte contrôlée au lieu d’essais sous contrainte contrôlée?

Les essais de fatigue à déformation contrôlée sont préférables lorsque:

Une déformation plastique se produit pendant le service

Les conditions de fatigue à faible cycle dominent

Les effets de dilatation thermique et de contrainte sont importants

C'est particulièrement pertinent pour récipients sous pression, composants de la turbine, et structures sismiques, où souche, pas de stress, régit l'échec.

3. Pourquoi les résultats des tests de fatigue montrent-ils une grande dispersion des données, même pour des spécimens identiques?

Le comportement en matière de fatigue est très sensible à:

Rugosité de surface et contraintes résiduelles

Variations microstructurales

Inclusions et défauts

Changements environnementaux mineurs

Parce que la rupture par fatigue commence par des défauts microscopiques, la dispersion statistique est inhérente. Les ingénieurs en tiennent compte en utilisant analyse probabiliste de fatigue et intervalles de confiance.

4. Comment la finition de surface influence-t-elle les performances en fatigue?

La finition de surface joue un rôle essentiel dans la durée de vie en fatigue:

Les surfaces rugueuses augmentent les concentrations de contraintes

Les surfaces polies ou grenaillées retardent l'initiation des fissures

Les contraintes résiduelles de compression améliorent la résistance à la fatigue

Les traitements de surface sont souvent plus efficaces que les changements de matériaux pour améliorer la durée de vie en fatigue.

5. Quelle est la différence entre la durée de vie d'initiation des fissures de fatigue et la durée de vie de propagation des fissures?

Vie initiatique fait référence aux cycles nécessaires pour former une fissure détectable

Durée de vie est le temps nécessaire pour que la fissure atteigne une taille critique

La fatigue liée au cycle élevé est souvent dominée par l'initiation, tandis que les conceptions tolérantes aux dommages se concentrent sur surveillance et contrôle de la croissance des fissures.

6. Comment les tests de fatigue sont-ils intégrés à l'analyse par éléments finis (FEA)?

FEA est utilisé pour:

Identifier les régions à haut stress

Calculer les amplitudes locales de contrainte ou de déformation

Appliquer des modèles de dommages de fatigue

Les données de test valident les résultats de la simulation, s'assurer que les prédictions numériques représentent avec précision le comportement du monde réel.

7. Pourquoi certains matériaux ne présentent-ils pas de véritable limite d'endurance?

Des matériaux tels que alliages d'aluminium, polymères, et composites manque d'une limite d'endurance claire parce que:

Les microfissures continuent de se développer même à de faibles niveaux de contrainte

L’accumulation des dégâts ne se stabilise pas

Pour ces matériaux, la durée de vie en fatigue est définie à un nombre de cycles spécifié, plutôt qu'une vie infinie.

8. Comment la fréquence affecte-t-elle les résultats des tests de fatigue?

Des fréquences plus élevées réduisent la durée du test mais peuvent:

Introduire l’auto-échauffement dans les polymères et les composites

Modifier le comportement de croissance des fissures

Masquer les effets environnementaux

Les normes limitent souvent les plages de fréquences pour garantir que les résultats restent représentatifs des conditions de service..

9. Quels défis existent dans les essais de fatigue multiaxiaux?

La fatigue multiaxiale introduit:

États de stress complexes

Chemins de chargement non proportionnels

Difficulté à définir des paramètres de contrainte équivalents

Des modèles avancés et des équipements spécialisés sont nécessaires pour reproduire avec précision des conditions de chargement réalistes..

10. En quoi la fatigue par corrosion est-elle différente des essais de fatigue standard?

La fatigue par corrosion implique une exposition simultanée à des charges cycliques et à un environnement corrosif. Il:

Accélère l’amorçage des fissures

Élimine les limites d'endurance

Nécessite des chambres environnementales et des milieux contrôlés

Les conceptions doivent prendre en compte dégradation mécanique et chimique combinée.