Les moules multi-empreintes jouent un rôle crucial dans la mise à l’échelle moulage par injection plastique production. En produisant plusieurs pièces en un seul cycle de moulage, les fabricants peuvent améliorer considérablement leur efficacité, réduire le coût par unité, et raccourcir les délais. Cependant, la conception et l'optimisation de moules multi-empreintes nécessitent un examen attentif de la géométrie, flux de matières, et la complexité des outils pour garantir une cohérence, pièces de haute qualité.

Que sont les moules multi-cavités?

Que sont les moules multi-cavités

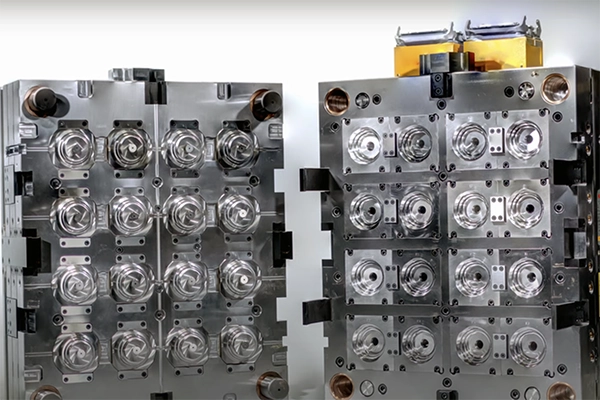

UN moule multi-empreintes est un type de moule à injection qui contient plusieurs cavités identiques dans une seule base de moule. Chaque cavité produit une pièce identique à chaque cycle de moulage. Le principal avantage est la possibilité de produire plusieurs pièces simultanément, généralement de deux à des dizaines, en fonction de la taille de la pièce., capacité des machines, et propriétés des matériaux.

Cette approche est largement utilisée dans les industries manufacturières à haut volume telles que les biens de consommation., composants médicaux, et pièces automobiles, où l’efficacité de la production et la maîtrise des coûts sont essentielles.

Multi-cavité vs. Moules familiaux

Il est courant de confondre les moules multi-empreintes avec moules familiaux, mais ils servent des objectifs différents et ont des considérations de conception distinctes.

Moules multi-empreintes:

Toutes les cavités produisent des pièces identiques en utilisant la même géométrie. Cette configuration assure un remplissage uniforme, refroidissement, et éjection, résultant en une qualité de pièce constante et des temps de cycle prévisibles.

Moules familiaux:

Les moules familiaux contiennent plusieurs cavités conçues pour différent mais des pièces connexes, telles qu'un boîtier gauche et droit du même produit. Ils doivent partager le même matériau et la même couleur pour fonctionner ensemble efficacement..

Même si les moules familiaux peuvent être rentables, ils s'accompagnent d'un risque accru de variation de la qualité. Des tailles de cavité inégales peuvent entraîner un déséquilibre dans le remplissage et le refroidissement, conduisant à une incohérence dimensionnelle ou à des défauts esthétiques.

Dans la plupart des cas, les moules multi-empreintes sont préférés pour la production à grande échelle en raison de leur simplicité, cohérence, et facilité d'entretien.

Principaux avantages des moules multi-empreintes

1. Investissement global inférieur

Construire un moule qui produit plusieurs pièces est généralement plus rentable que de produire plusieurs moules à empreinte unique.. Bien que le coût initial de l'outillage puisse être plus élevé, le coût à long terme par pièce diminue à mesure que le volume de production augmente.

2. Délai de livraison plus court et débit plus élevé

Puisque plusieurs pièces sont produites par cycle, les fabricants peuvent répondre plus rapidement aux commandes très demandées sans compromettre la qualité. Le temps de production global plus court améliore les délais de livraison et l’efficacité de la fabrication.

3. Coût des pièces réduit

Les moules multi-empreintes optimisent l'utilisation de la machine et minimisent les coûts d'installation et de main d'œuvre. L’énergie et le temps requis par pièce sont considérablement réduits, ce qui entraîne un coût unitaire inférieur.

4. Évolutivité simplifiée

L'augmentation de la capacité de production devient plus facile avec les outils multi-empreintes. Au lieu d'investir dans plusieurs machines ou moules, une seule machine peut fournir des résultats plus importants, ce qui le rend idéal pour les programmes de fabrication à long terme.

Considérations de conception pour les moules multi-empreintes

Considérations de conception pour les moules multi-empreintes

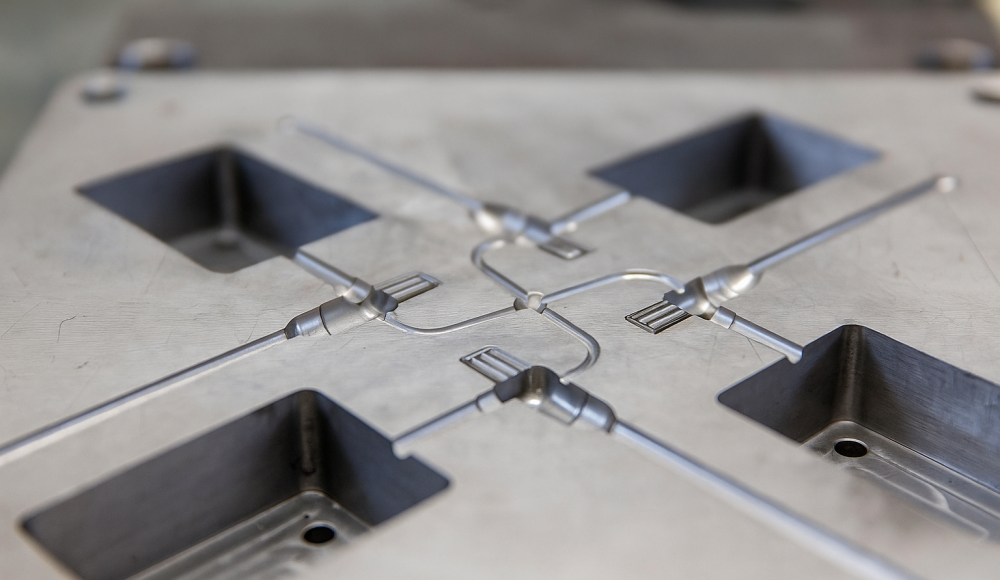

Concevoir un moule multi-empreintes n'est pas aussi simple que de copier plusieurs fois une seule empreinte.. Chaque cavité supplémentaire augmente la complexité du remplissage, refroidissement, et éjection. Pour obtenir des résultats uniformes, les ingénieurs doivent analyser soigneusement la disposition du moule, équilibre du coureur, et propriétés des matériaux.

1. Évitez les actions secondaires lorsque cela est possible

Les actions latérales sont souvent utilisées pour créer des trous ou des contre-dépouilles dans les pièces moulées.. Cependant, lorsqu'il est intégré dans un outil multi-empreintes, les actions secondaires introduisent une complexité mécanique importante et augmentent le risque d'usure ou de désalignement.

Chaque fois que possible, reconcevoir la pièce pour éviter les actions secondaires – en utilisant des glissières ou des élévateurs uniquement lorsque cela est absolument nécessaire. Un outillage plus simple garantit une production plus stable et fiable.

2. Choisissez le bon type de portail

La conception des portes joue un rôle essentiel dans la façon dont le plastique fondu s'écoule dans chaque cavité. Une mauvaise sélection de porte peut entraîner un remplissage inégal, différences de pression, ou déformation.

Pour moules multi-empreintes, portes à onglets (portes de bord) sont généralement préférés car ils permettent un placement flexible et offrent une forte capacité de remplissage.

D'autres types de portails tels que portes à broches ou portes à pointe chaude sont plus adaptés aux moules à empreinte unique ou aux géométries de pièces complexes où l'esthétique et le contrôle du flux sont essentiels.

Un système de canaux et de portes bien équilibré assure une répartition uniforme de la pression et de la température dans toutes les cavités..

3. Sélectionnez les matériaux appropriés

La sélection des matériaux est un autre facteur essentiel pour un moulage multi-empreintes réussi.. Différents polymères ont des débits distincts, comportements de retrait, et caractéristiques de refroidissement. Les matériaux à haute viscosité peuvent ne pas se répartir uniformément dans plusieurs cavités, provoquant des déséquilibres de remplissage.

Travaillez avec des mouleurs ou des fournisseurs de matériaux expérimentés pour tester et identifier la résine optimale pour la géométrie de votre pièce., épaisseur de paroi, et exigences de finition de surface. Un bon choix de matériaux minimise également le gauchissement, marques d'évier, et variabilité du temps de cycle.

4. Concentrez-vous sur les détails de conception critiques

Lors de la mise à l'échelle vers des moules multi-empreintes, même des incohérences mineures peuvent se multiplier dans toutes les cavités. L'attention portée aux détails lors de la conception et de l'usinage devient plus importante que jamais. Les éléments clés à affiner comprennent:

Épaisseur de paroi: Maintenir une épaisseur uniforme pour garantir un débit et un refroidissement constants.

Angles de projet: Un tirage suffisant empêche la pièce de coller et facilite une éjection en douceur.

Finition de surface: Assurer un polissage uniforme dans toutes les cavités pour éviter les défauts esthétiques.

Nervures et Renforts: Optimisez l'épaisseur et l'espacement des nervures pour éviter les traces d'enfoncement et améliorer la résistance des pièces.

Usinage de précision, une ventilation adéquate, et la précision dimensionnelle doit être vérifiée au moyen de simulations détaillées de flux de moule et d'essais d'outils..

Optimisation des performances des moules multi-empreintes

Pour garantir une production fiable, les ingénieurs utilisent souvent analyse du flux de moule pour simuler le comportement de la résine et identifier les déséquilibres potentiels de température ou de pression. Conception du canal de refroidissement, coureur en équilibre, et le positionnement de la porte sont affinés pour obtenir un remplissage synchronisé de la cavité.

Un entretien régulier est également essentiel : vérifier l'usure de la cavité, érosion des portes, et le blocage des canaux aide à maintenir la qualité sur de longues séries de production.

Conclusion

Les moules multi-empreintes sont une technologie essentielle pour les opérations de moulage par injection de grands volumes. Ils offrent des taux de production plus rapides, coûts par pièce inférieurs, et une meilleure évolutivité par rapport aux moules à empreinte unique ou familiale. Cependant, leur succès dépend fortement d'une conception précise, systèmes de déclenchement équilibrés, et sélection de matériaux.

Travailler avec un partenaire expérimenté en moulage par injection garantit que la conception de votre moule répond aux exigences de production et de qualité.. Que votre projet implique quelques cavités ou des dizaines, des conseils d'ingénierie experts peuvent vous aider à obtenir des résultats de fabrication cohérents et efficaces.

Intéressé par les solutions de moules multi-empreintes?

Associez-vous à un fabricant de moulage par injection qualifié pour optimiser votre capacité de production et la qualité de vos pièces. L'assistance d'experts en matière de conception et les recommandations de matériaux peuvent faire une différence significative dans la réalisation d'un projet rentable., résultats en grand volume.

FAQ

- Combien de cavités un moule peut-il avoir?

Le nombre de cavités dépend de la taille de la pièce, dimensions du fond de moule, et capacité de la machine de moulage par injection. Les petites pièces peuvent permettre des dizaines de cavités, tandis que les composants plus grands peuvent être limités à deux ou quatre. - Les moules multi-empreintes sont-ils plus chers à fabriquer?

Le coût initial de l’outillage est généralement plus élevé, mais ils réduisent les coûts à long terme en abaissant le prix par pièce et en augmentant l'efficacité de la production, ce qui les rend plus rentables pour les projets à grand volume.. - Comment les fabricants garantissent-ils un remplissage uniforme dans toutes les cavités ??

Les ingénieurs effectuent simulations de flux de moule pour analyser l'écoulement du plastique et ajuster la conception des canaux, taille du portail, et disposition de refroidissement pour maintenir une pression uniforme, température, et temps de remplissage dans chaque cavité. - Différents matériaux peuvent-ils être utilisés dans un moule multi-empreintes?

Non. Toutes les cavités d'un moule multi-empreintes doivent utiliser les mêmes matériaux et paramètres de traitement pour garantir une qualité constante et éviter les différences d'écoulement ou de retrait.. - Quelle est la durée de vie typique d’un moule multi-empreintes?

La durée de vie dépend du choix du matériau, dureté de l'acier du moule, entretien, et volume de production. Avec des soins appropriés, un moule en acier de haute qualité peut produire des centaines de milliers, voire des millions de pièces avant de nécessiter une remise à neuf.