Usinage par décharge électrique (GED) est une technique sophistiquée de travail des métaux. Typiquement, il relève des méthodes d'enlèvement de matière non traditionnelles. Processus conventionnels comme la découpe, et tonte, fonctionner par des forces extérieures, Alors que, L'EDM fonctionne en générant des décharges électriques de haute intensité entre une électrode et une pièce mise à la terre. Il se décharge sous forme d'un espace, ce qui entraîne le retrait de matière de la pièce à travailler. Usinage EDM peut usiner avec précision n’importe quel matériau électriquement conducteur avec un minimum de chaleur, et pas de stress résiduel. Dans cet article, nous expliquerons en détail les principaux types d'EDM. En plus, Nous fournirons une ventilation technique de chaque processus et de ses applications.

Types courants d'usinage EDM

L'usinage EDM comprend divers outils permettant de façonner et d'enlever avec précision la matière des pièces à usiner.. Chacun est adapté à différentes applications.

1. Usinage par électroérosion sur fil (GED)

Usinage par électroérosion par fil (électroérosion à fil) utilise un fil fin comme outil pour enlever de la matière en générant des étincelles électriques entre le fil et la pièce à usiner. Lorsque le fil se déplace sur son chemin, des étincelles provoquent la désintégration de minuscules morceaux de matériau.. De plus, cela aide à éliminer les débris. Initialement, l'électroérosion à fil a été utilisée pour réaliser des coupes 2D le long des axes x et y. Mais aujourd'hui, il a considérablement avancé, le long de plusieurs axes. En ajustant les rouleaux de fil, les opérateurs peuvent désormais réaliser des coupes en angle le long de l'axe z. L'intégration des axes de rotation a approfondi le processus, pour les opérations complexes à 5 axes.

L'électroérosion à fil est très efficace pour la fabrication d'outils d'extrusion et d'ensembles de poinçonnage. Même s’il n’est pas nécessaire de faire des trous, Le perçage EDM est souvent utilisé pour créer des trous pour l'insertion des électrodes. Les matériaux courants pour l'électroérosion à fil comprennent laiton, laiton zingué, et cuivre avec diffusion ou stratification du zinc. Le choix du fil dépend de la conductivité recherchée, dureté, et résistance à la traction pour le travail d'usinage spécifique.

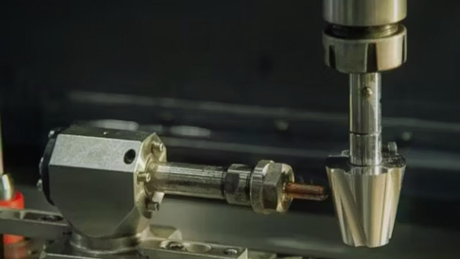

2. Usinage par décharge de plomb

L'usinage par déchargement par lest est également appelé EDM à vérin ou à cavité. Il utilise une électrode façonnée pour usiner le matériau en déchargeant des étincelles.. L'électrode, qui peut avoir des formes 3D simples ou complexes, est immergé dans la pièce et enlève de la matière en générant des décharges électriques. Pour nettoyer les débris, l'électrode se déplace légèrement vers le haut le long de l'axe z. Alors que les électrodes sont façonnées pour plus de précision, les contre-dépouilles ne peuvent pas faire partie de la conception. Cuivre ou graphite est généralement utilisé pour les électrodes, qui sont ensuite fabriqués pour correspondre à la cavité souhaitée dans des matériaux durs.

Ram EDM est largement présent dans les secteurs du moulage par injection et du moulage sous pression. Comme il permet la création de caractéristiques de cavité très détaillées sans contrainte induite par l'usinage. Cela élimine le besoin de post-traitement pour l'amélioration de la surface et le traitement thermique..

3. Usinage par décharge électrique pour le perçage de trous (GED)

L'électroérosion à trous est la première forme d'usinage par électroérosion. (GED). Il est utilisé dans des domaines tels que le contrôle des décharges de gaz des fusées., Équipement médical, et création de canaux de refroidissement dans les aubes de turbines à gaz. Cette méthode est spécialisée dans la production précise, petit diamètre, et de longs trous droits. Une électrode droite est utilisée dans l'électroérosion à trous. La forme de la section transversale de l’électrode est suivie sur toute la longueur du trou pour garantir l’uniformité.

Le processus de perçage de trous peut créer des trous aussi petits que 0.015 pouces de diamètre et plus, et cela fonctionne bien pour les trous borgnes et traversants. Les trous résultants ont généralement une finition de surface lisse, souvent adapté à une utilisation comme surfaces d'appui sans traitements de finition supplémentaires. L'électroérosion à trous est particulièrement utile lors de l'usinage de matériaux difficiles, car il permet la création de formes complexes qui seraient difficiles, voire impossibles à réaliser avec des méthodes traditionnelles.

4. EDM laser

Usinage par électroérosion au laser (EDM laser) est une nouvelle technologie qui combine l'usinage laser et l'usinage par électroérosion. Il utilise des faisceaux laser pour créer des étincelles qui font fondre le matériau conducteur, permettant de concevoir sans contact avec la pièce. De plus, il aide à minimiser l'usure des outils d'usinage, améliorant ainsi l'usinage de diverses géométries, en particulier lorsque l'application est complexe.

L'EDM laser est précis dans le sens du matériau retiré, la précision étant normalement inférieure à ± 10 µm, l'EDM laser peut donc être utilisé en électronique., Aérospatial, et industries médicales. Ces fonctionnalités incluent la possibilité de faire varier les paramètres du laser tels que la durée de l'impulsion et la densité d'énergie par unité de surface, ce qui permet des taux d'enlèvement de matière élevés avec une petite ZAT.. Cette flexibilité permet la découpe de matériaux difficiles comme le titane et les alliages à haute résistance, faisant ainsi de l'électroérosion laser un outil important dans la génération de détails fins sans affecter la géométrie de la pièce pendant le processus d'usinage..

Tableau: Comparaison avec l'électroérosion à fil. EDM à plomb contre. EDM de perçage de trous, et électroérosion laser.

| Type d'EDM | Valeurs de précision | Matériaux traités | Applications typiques | Facteurs techniques |

| EDM coupé par fil | ±1-2 µm | Métaux conducteurs (par exemple., acier, laiton) | Outillage, matrices d'extrusion, pièces complexes | Diamètre du fil, vitesse d'avance, contrôle d'angle |

| EDM à plomb | ±0,001 mm | Matériaux durs (par exemple., carbure de tungstène, graphite) | Moules, meurt, cavités complexes | Forme de l'électrode, paramètres de rinçage |

| EDM de perçage de trous | ±0,0025mm | Matériaux conducteurs (par exemple., aluminium, cuivre) | Aubes de turbine à gaz, Équipement médical | Diamètre de l'électrode, contrôle de la profondeur |

| EDM à petits trous | ±0,0015 mm | Métaux durs (par exemple., titane, acier inoxydable) | Trous de précision dans des assemblages complexes | Paramètres d'alimentation, fluide diélectrique |

| EDM laser | ±10 µm | Divers matériaux conducteurs | Micro-usinage, composants électroniques | Mise au point du faisceau, durée d'impulsion |

Application de la GED

L’EDM est très bénéfique à plusieurs égards, idéal pour une utilisation dans la plupart des domaines de production. Grâce à sa précision, et une stabilité thermique élevée, il est préféré pour les modèles complexes.

De plus, L'EDM présente des avantages économiques pour les applications à petite échelle telles que les applications prototypes. Si des prototypes sont réalisés, les fabricants peuvent passer à d'autres méthodes d'usinage pour la production de masse. Cette flexibilité rend l'EDM adapté aux applications dans des secteurs tels que l'électronique., automobile, et aérospatiale, qui nécessitent une grande tolérance.

1. Fabrication de matrices, Moules & Outils

L'EDM est indispensable dans les industries de fabrication d'outils et de fabrication de matrices/moules. Il permet de créer des composants difficiles à réaliser avec les approches conventionnelles. Un outillage spécial nécessite une grande précision et des formes élaborées, configurations géométriques, et formes structurelles avec trous, machines à sous, etc.. EDM fait tout cela efficacement.

EDM offre une très bonne finition de surface et donc, très peu ou pas de finition supplémentaire est nécessaire. Cette efficacité s'avère utile pour faire gagner du temps et de l'argent aux fabricants.. Industries bien développées telles que les industries aérospatiale et automobile, où le poids est une préoccupation majeure, L'EDM peut traiter des matériaux tels que le carbure de tungstène. Cela permet également aux fabricants de proposer des outils durables tout en préservant la qualité..

2. Perçage de petits trous de précision

Une autre utilisation clé de l'EDM est le forage de petits trous., permettant de réaliser des trous de différentes formes et profondeurs dans des matériaux conducteurs. L'électrode-outil utilisée est légèrement plus grande que le trou souhaité, garantissant un haut niveau de précision. Le procédé est particulièrement efficace pour libérer les forets coincés dans les machines., offrant des résultats précis avec des tolérances aussi basses que zéro. Le plus petit diamètre de trou réalisable est 0.025 mm, ce qui est difficile à atteindre avec les méthodes conventionnelles, surtout pour de si petits diamètres.

3. Couper les coins internes pointus

En raison de sa nature sans contact, L'EDM est utile pour enlever le matériau des coins difficiles à atteindre. Il est capable d'atteindre une précision de +/-1 µm, même sur les matériaux les plus difficiles. Le processus peut produire des finitions de surface de 0.1 µm RA, important pour les mesures de haute précision dans divers secteurs tels que le médical et l'électronique.

Lorsqu'il est utilisé correctement, Les machines d'électroérosion à fil peuvent réaliser des coupes aussi fines que le fil utilisé dans la machine.. Les machines modernes offrent également un meilleur contrôle des paramètres du processus, notamment le débit d'alimentation et l'intensité des étincelles.. Ces avancées réduisent les problèmes antérieurs associés à la coupe dans les coins pointus, tels que le balancement du fil..

4. Gravure sur matériaux durs

En particulier, Ce n'est pas facile de graver des matériaux durs. Parce que les résultats ne sont guère cohérents en raison du type de métal et de la force de gravure utilisée.. Dans les cas où le matériau à couper est dur, comme l'acier inoxydable, les méthodes conventionnelles peuvent ne pas suffire..

EDM propose ainsi une solution en utilisant l'énergie thermique et électrique. Il permet de créer des fils fins dans des matériaux durs sans les rendre ductiles ni nécessiter de finition supplémentaire. Tant que le matériau est électriquement conducteur, L'EDM peut graver différents alliages difficiles tels que l'Hastelloy®, Revue®, titane, et Nitinol. On dit que l'EDM atteint la répétabilité et la précision à l'aide du contrôle CNC.

5. Retrait des outils cassés des pièces

C'est ennuyeux pour les métallurgistes de tomber sur un outil cassé, coincé dans une pièce à travailler. Les méthodes d'extraction conventionnelles sont destructrices dans la plupart des cas. Des problèmes particuliers sont posés par des articles tels que ceux fabriqués à partir de matériaux très durables tels que l'acier trempé..

EDM est un coffre-fort, fiable, et une solution propre. Il use l'outil cassé par décharge électrique de manière contrôlée et forme des trous jusqu'à ce que l'outil tombe en panne.. Une fois l'outil dissous, les fragments peuvent être facilement extraits à l'aide d'air comprimé ou d'aimants.

En outre, il n'implique aucune force de coupe externe/mécanique. De plus, leur contrôle précis du processus d'érosion minimise considérablement le risque d'endommager la pièce.

Conclusion

L'usinage par électroérosion continue de s'améliorer, permettant aux fabricants de concevoir des arêtes vives, aciers trempés, poches aveugles, et d'autres petits rayons internes et angles aigus à un rythme plus rapide. Les techniques conventionnelles d'EDM ont été améliorées et avancées pour inclure des techniques d'EDM non conventionnelles., et ces nouvelles techniques sont relativement plus économiques que les précédentes.

Pour toutes vos exigences spécifiques en solutions d’usinage, vous pouvez compter sur nous pour une solution sur mesure. Le processus EDM est notre point fort, et nous sommes ouverts à toutes vos questions dans ce domaine. Contactez-nous dès aujourd'hui pour un devis et laissez-nous être le partenaire de vos projets.

2 réflexions sur "Types d'usinage EDM & Leurs applications”