Le moulage du zinc est un processus de pierre angulaire dans la fabrication de précision, offrant une précision dimensionnelle exceptionnelle, force, et rentable. Des composants automobiles aux dispositifs médicaux, Les alliages de zinc sont utilisés pour créer des pièces durables et complexes avec d'excellentes finitions de surface et des tolérances serrées.

Ce guide complet explore les aspects clés de la moulage du zinc - des principes et des méthodes de travail aux machines principales, Propriétés en alliage, Applications communes, et les nombreux avantages qui font du zinc un choix supérieur pour les composants hautes performances.

Qu'est-ce que le casting de zinc?

Le moulage du zinc est un processus de fabrication dans lequel le zinc fondu est injecté sous haute pression dans les moules en acier (meurt) pour former précis, pièces reproductibles. En raison du point de fusion relativement faible du zinc (~ 420–450 ° C) et la caspabilité supérieure, Le processus permet des parois minces, complexe, et pièces à haute résistance.

Les alliages de zinc utilisés dans la coulée de mat, stabilité dimensionnelle, et la ténacité. Ces alliages permettent la création de pièces avec de belles fonctionnalités, tolérances étroites (± 0,001 po / 0.0254 mm), et excellentes finitions de surface adaptées au placage ou à la peinture.

Méthodes de moulage du zinc

Aperçu

Les techniques de moulage de la matrice s'appuient sur une injection à haute pression pour obtenir une garniture de moisissure complète et une réplication précise de la géométrie des moisissures. La fluidité supérieure du zinc et le faible point de fusion le rendent idéal pour ce processus, activer des conceptions complexes et une répétabilité élevée.

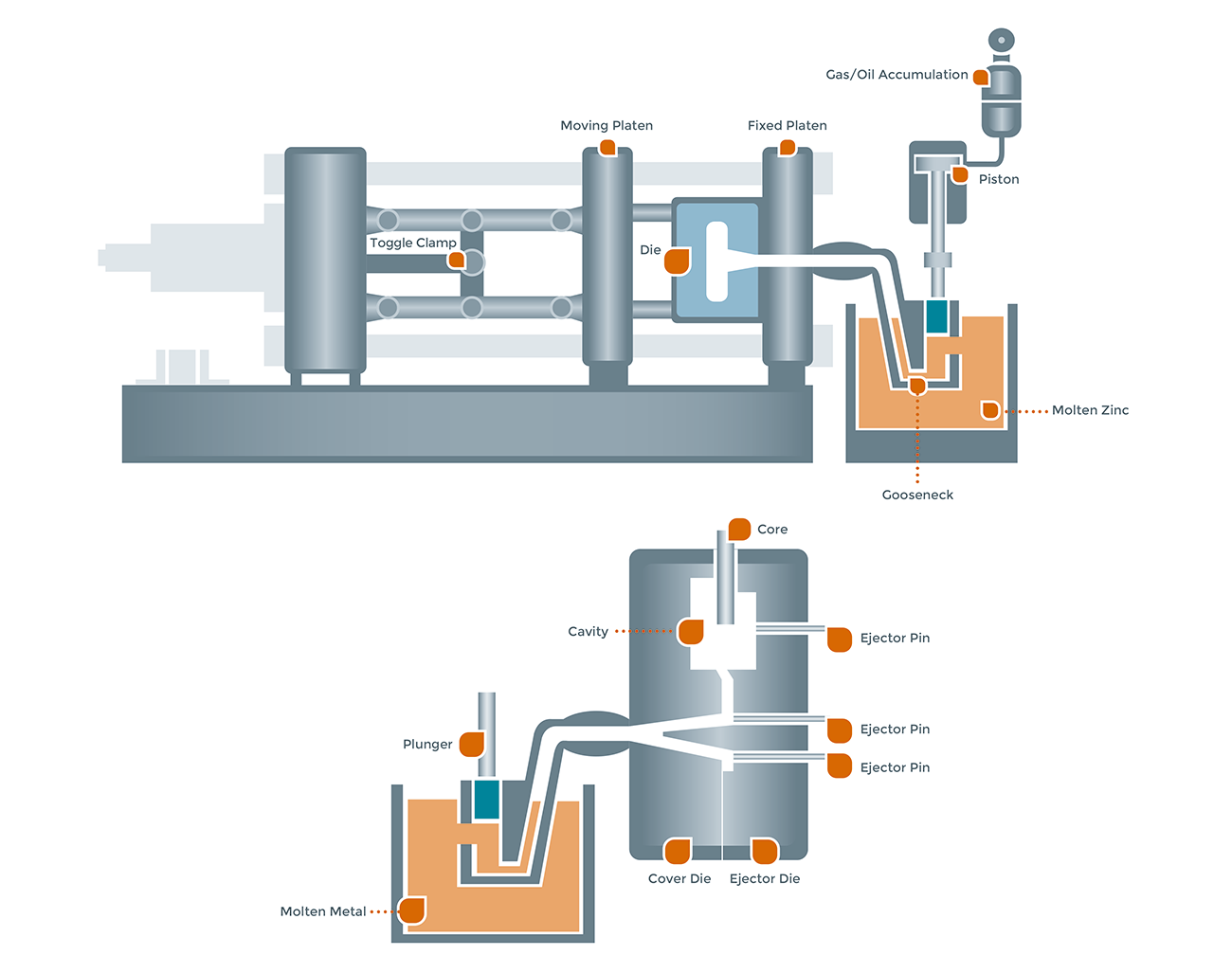

Chambre Hot Chamber Die Casting

Traiter les composants:

Four: Intégré à la machine, Mélangez et nourrissant continuellement l'alliage de zinc.

Col de cygne: Transfère le zinc fondu du four à la dé.

Ajutage: Canalise le zinc dans la cavité de la matrice.

Piston: Fournit une force d'injection jusqu'à 5000 psi.

Types de matrices:

Single: Pour les prototypes ou les petites courses.

Mâle multiple: Pour la production de masse, réduit le coût par pièce.

Combinaison: Jette différentes parties en un seul cycle.

Unité le: Inserts modulaires pour les changements rapides.

Étapes de traitement:

Remplissage: Le piston dessine du zinc fondu dans la chambre de tir.

Injection: Grande vitesse, injection à haute pression dans le dé.

Rétention de pression: Maintient la pression pendant la solidification.

Refroidissement: Dissipation de chaleur rapide pour les temps de cycle rapide.

Éjection et finition: Une pièce est éjectée et terminée par tailler, polissage, ou revêtement.

La coulée de la chambre chaude est préférée pour les pièces de petite à moyenne taille nécessitant un volume élevé et des tolérances étroites.

Chambre de chambre froide moulage

Utilisé lorsque des alliages de zinc avec des points de fusion plus élevés ou des compositions spéciales sont nécessaires.

Composants:

Fournaise séparée: Externe, fournit un meilleur contrôle des alliages.

Chambre de balle: La chambre préchauffée minimise les défauts.

Piston hydraulique: Force le zinc fondu dans le moule.

Étapes de traitement:

Fous: L'alliage de zinc est versé dans la chambre.

Injection: Le piston hydraulique injecte du zinc dans la dé.

Refroidissement & Éjection: La moisissure refroidisse et la partie est éjectée.

Finition: Traitements de surface au besoin.

Le coulage de la chambre froide est idéal pour, composants plus denses et offre plus de flexibilité dans l'utilisation des alliages.

Machines à mouler de zinc de zinc

La coulée de matrice haute performance nécessite un équipement de précision. Vous trouverez ci-dessous des machines notables utilisées à l'échelle mondiale:

URPE CC25

Fournaise intégrée, 42 force

Idéal pour la production continue et les pièces de taille moyenne

Modes manuels à entièrement automatiques

Frech ZL60

Système de chambre chaude modulaire

Convient à une large gamme de tailles de partie

Surveillance en temps réel, économe en énergie

Buhlerprince HMT1600

Machine lourde pour les pièces moulées en zinc industrielle

Grande platine, commandes en boucle fermée

Système d'injection à plusieurs étapes

TechMire ZDC-2000

Compact, machine à plusieurs glisse

Adapté à un mélange élevé, Runs à faible volume

Vitesse et précision exceptionnelles

Frech ZP 8

Machine à chambre chaude à haute capacité

Pulvérisation intégrée et contrôle des processus

Système d'injection de servo

Chaque machine offre des fonctionnalités uniques en termes de force de serrage, vitesse de tir, automation, et compatibilité en alliage.

Alliages de zinc utilisés dans le moulage de la matrice

Les alliages de moulage en zinc sont conçus pour offrir des performances sur diverses applications industrielles. Ils comprennent:

Série Lades

les fardeaux 2: Haute dureté et résistance au fluage.

les fardeaux 3: Le plus commun, Excellente stabilité dimensionnelle.

les fardeaux 5: Plus fort, meilleure résistance à la corrosion que Zamak 3.

POUR 8: Aluminium plus élevé, utilisé dans les processus de chambre chaude.

Alliages spécialisés

Accuté5: Haute teneur en cuivre pour la résistance à l'usure.

Ezac: Développé pour la résistance au fluage et la stabilité thermique.

Pour 12: Gravité ou chambre froide appropriée, pour les pièces à haute résistance.

Gdsl: Casting ultra-mince, épaisseur de paroi aussi faible que 0.3 mm.

La sélection dépend de la force, ductilité, résistance à la corrosion, Performance de fluage, et les exigences spécifiques à l'application.

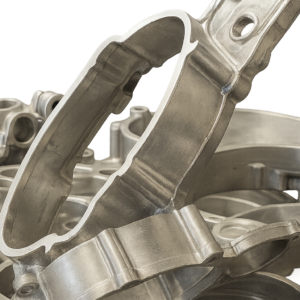

Applications de la moulage du zinc

La coulée et la force du zinc permettent son utilisation dans plusieurs industries:

Automobile

Engrenages de ceinture de sécurité, serrures de porte, boîtiers d'airbag

Cadres de rétroviseur, essuie-glaces

Supports structurels et pièces de transmission

Instruments médicaux

Logement pour les outils de diagnostic

Engrenages et articulations pour les tables chirurgicales

Boulding EMI dans l'équipement de surveillance

Serrures et matériel

Finitions lisses et durabilité élevée pour les serrures tubulaires

Utilisé dans les systèmes de sécurité commerciaux et résidentiels

Électronique

Enclos avec le blindage EMI / RFI

Dissipateurs de chaleur avec nageoires intégrées détaillées

Composants personnalisés

Designs entièrement sur mesure avec des géométries complexes

Pièces de précision à parois minces pour les assemblages

Avantages du casting de zinc

Organisation de la rentabilité

Acier P20 utilisé pour les matrices de zinc (contre. H13 pour l'aluminium), réduire les coûts

Durée de vie: 1,000,000+ Plans - 10 fois celui de l'aluminium

Performance mécanique

Haute résistance, rigidité, et résistance au fluage

Forte résistance à l'impact même à basse température

Précision dimensionnelle

Tolérances: ± 0,001 po

Épaisseur de paroi aussi faible que 0.006 dans (0.15 mm)

Annule le besoin d'usinage dans la plupart des cas

Conductivité

Excellentes performances thermiques et électriques

Convient pour les applications de blindage (EMI, RFI, ESDE)

Géométries complexes

Bords tranchants, parois minces, fonctionnalités intégrées

Parfait pour les assemblages mécaniques fonctionnels

Finition de surface supérieure

Surfaces prêtes à l'emploi avec un minimum de travaux secondaires

Compatible avec le chromation, peinture, et placage

Taux de production élevé

150–200% de temps de cycle plus rapide que l'aluminium

Le processus de chambre chaude combine la fusion et l'injection

Intégration d'assemblage efficace

Combinaison décortiale pour le moulage en plusieurs parties

Réduit les étapes de la main-d'œuvre et de l'assemblage

Conclusion

Le casting de zinc day reste l'une des solutions de fabrication les plus rentables et les plus polyvalentes dans le monde industriel. En tirant parti du point de fusion bas du matériau, Excellente coulée, résistance mécanique, et reproduction des détails fins, Les industries peuvent atteindre un volume élevé, Provision de précision à des coûts réduits.

Que vous recherchiez des composants automobiles légers, enclos électroniques complexes, ou éléments structurels durables, Le casting de zinc offre un mélange unique de vitesse, précision, et la force que peu d'autres processus peuvent correspondre.

Pour des résultats optimaux, Les fabricants doivent sélectionner la bonne méthode de coulée (Chambre chaude ou froide), alliage approprié, et machine appropriée. Le partenariat avec les fournisseurs de coulée de dé, performance à long terme, et positionnement concurrentiel du marché.

En savoir plus:

Mourir de moulage vs. Usinage CNC: Ce qui convient à votre part?

Chambre chaude vs. Comparaison de casting de la chambre de la chambre froide

Guide complet du moulage de la matrice en aluminium

Matériaux de moulage sous pression