Stampaggio a iniezione è uno dei processi di produzione più utilizzati per produrre parti di plastica a volumi elevati e basso costo per unità. Tuttavia, La qualità dei componenti piegati a iniezione dipende fortemente da quanto bene sono progettati per la produzione. Il design scadente può portare a deformazione, strutture deboli, o costosa rielaborazione dello stampo. Tra le molte caratteristiche che influenzano le prestazioni e la produzione delle parti in plastica, costolette sono particolarmente importanti.

Questo articolo esplora lo scopo delle costole nello stampaggio a iniezione, le migliori pratiche per progettarli, e le considerazioni critiche per garantire forti, parti senza difetti.

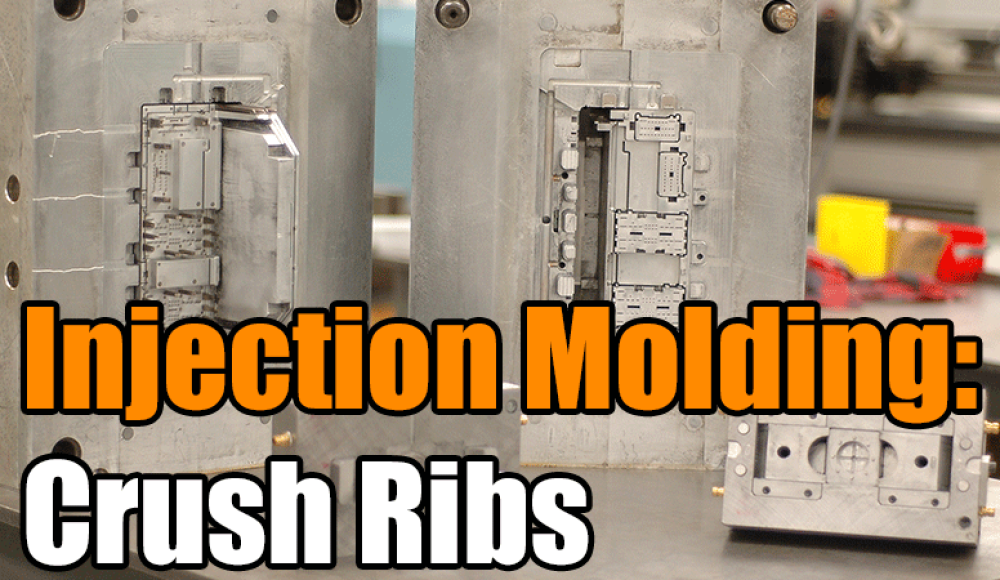

Cosa sono le costole di schiacciamento dello stampaggio a iniezione?

Cosa sono le costole di schiacciamento dello stampaggio a iniezione?

Le costole di schiacciamento sono un tipo speciale di costole usata nello stampaggio a iniezione quando è necessario una vestibilità davvero stretta tra due parti, come un alloggiamento di plastica e un inserto in metallo. Invece di aggiungere complicati sottosquadri o tolleranze super-precise, I designer usano piccoli, costole sottili che sono solo un po 'di grandi dimensioni rispetto al foro o all'inserto sono pensate per afferrare.

Quando le parti sono assemblate, Queste minuscole costole si "schiacciano" leggermente, Creazione di una vestibilità aderente senza aggiungere molta resistenza all'assemblaggio. Pensa a loro come piccoli punti di pressione che si piegano quanto basta per tenere la parte saldamente in posizione.

Perché le costole di schiacciamento sono così sottili, Di solito non hanno bisogno di un angolo di tiraggio, A differenza delle costole standard. Questo li rende semplici da modellare e facili da espellere dallo strumento. Sono particolarmente utili per le parti che devono essere adatte o per i componenti che devono rimanere bloccati in posizione durante l'uso.

In breve, le costole di schiacciamento sono intelligenti, modo a basso costo per ottenere una vestibilità sicura senza lavorazioni extra o complicati lavori di progettazione.

Scopo di una costola

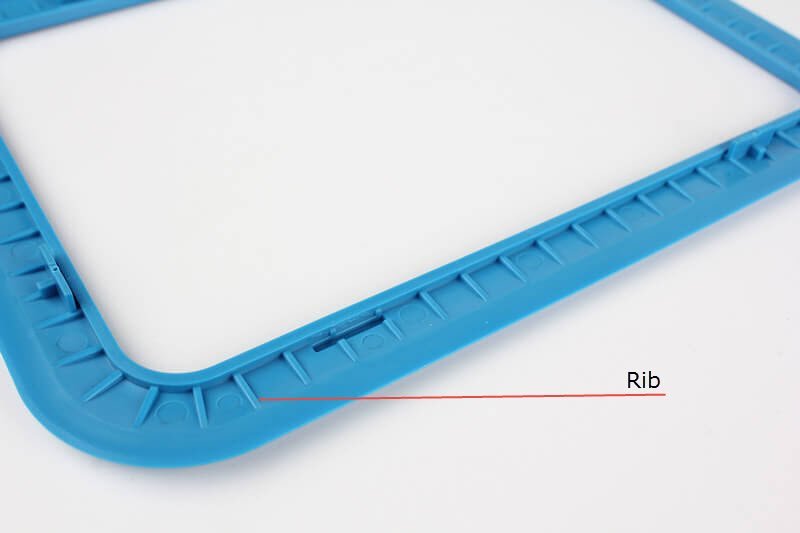

Le costole sono sottili, Caratteristiche rialzate modellate in parti di plastica, di solito corrono perpendicolare a pareti o aerei. Servono a diversi scopi vitali:

1. Prevenire la deformazione

La plastica si raffredda in modo irregolare durante lo stampaggio: Materiale vicino alle pareti dello stampo si solidifica più velocemente del materiale al centro. Questa differenza nelle velocità di raffreddamento crea sollecitazioni interne, che spesso portano alla parte della guerra. Per evitare questo, I designer usano pareti più sottili. Tuttavia, Le pareti sottili possono compromettere la resistenza strutturale. Le costole risolvono questo rinforzando le pareti senza aumentare significativamente lo spessore del materiale, Aiutare a bilanciare la forza e la stabilità dimensionale.

2. Supportare altre funzionalità

Molti componenti di plastica includono boss che fungono da punti di fissaggio o allineamento. Questi boss richiedono spesso ulteriore supporto strutturale per resistere ai carichi meccanici. Le costole forniscono questo supporto collegando i boss ai fianchi o agendo come rinforzi autonomi quando i boss si trovano lontano dalle pareti.

3. Ridurre l'uso del materiale

Invece di rendere spesse le pareti per ottenere la rigidità, Le costole forniscono un'alternativa più intelligente. Le costole posizionate correttamente aumentano la rigidità e la resistenza dove necessario, consentendo al resto della parte di rimanere sottile e leggero. Ciò riduce il consumo di materiale e il costo complessivo.

4. Migliorare il flusso di muffe

Le costole non solo rafforzano la parte finale, ma possono anche migliorare il processo di stampaggio stesso. Se posizionato correttamente, Migliorano il flusso di plastica fusa all'interno dello stampo, Ridurre il rischio di riempimento incompleto, vuoti, o aree deboli.

Best practice di plastica del design delle costole

Best practice di plastica del design delle costole

La progettazione di costole richiede un equilibrio tra integrità strutturale, Moldabilità, ed estetica. Le seguenti linee guida sono ampiamente adottate nel settore per raggiungere questo equilibrio.

1. Geometria delle costole

Spessore delle costole

Una costola non deve superare 60% dello spessore nominale della parete. Per materiali lucidi o ad alto contenuto, Lo spessore delle costole dovrebbe essere ridotto a intorno 40%. Le costole troppo sottili potrebbero non riempirsi correttamente, mentre le costole eccessivamente spesse possono causare segni di lavandini o deformarsi. L'uso di più costole più sottili è spesso migliore di una singola spessa.

Cambiamenti di spessore graduale

Se lo spessore delle costole deve variare, Le transizioni dovrebbero essere graduali per ridurre al minimo le concentrazioni di stress. Una buona regola empirica è rendere la lunghezza del cono almeno tre volte il cambiamento di spessore.

Costumi

Quando le costole spesse non possono essere evitate, spegnere (Rimozione del materiale dal centro della costola) è raccomandato per prevenire i segni di lavandini e i difetti di restringimento.

Angolo di intersezione

Le costole non sono sempre necessarie per incontrare pareti laterali a 90 °. Le intersezioni angolate possono migliorare la rigidità senza aumentare lo spessore delle costole. Si dovrebbe fare attenzione per evitare giunzioni troppo spesse, che può portare a difetti di lavandino sulla superficie opposta.

Costola

L'aggiunta di raggi in cui le costole si intersecano con pareti o basi riduce le concentrazioni di stress e migliora la forza. Raggi tipici intervalli tra 0.5 A 1 volte lo spessore del muro. I raggi più grandi rendono anche gli stampi più facili e meno costosi per la macchina.

Altezza delle costole

L'altezza delle costole non deve superare tre volte il suo spessore. Le costole più alte possono essere inclini a una ridimensionamento o rottura. Invece, I progettisti possono utilizzare più costole più corti per ottenere lo stesso effetto di rinforzo.

Bozza di costole

Gli angoli del tiraggio rendono più facile espellere la parte dallo stampo. Le costole dovrebbero avere un angolo di tiraggio da 0,5 ° a 1,5 °. L'unica eccezione sono le costole di cotta, che sono specificamente progettati per interferire leggermente con le parti di accoppiamento e quindi non includono il tiraggio.

Spaziatura delle costole

Quando sono richieste più costole, spaziarli in modo appropriato è critico. Un divario almeno 2.5 A 3 volte si consiglia lo spessore della parete nominale. Le costole sbalorditive in un layout a motivi possono ridurre ulteriormente la deformazione durante il raffreddamento.

2. Considerazioni sul design dello stampo

Oltre alla geometria, Il posizionamento e l'orientamento delle costole influenzano il modo in cui la plastica fusa scorre all'interno dello stampo:

Ottimizzazione del flusso di stampo

Le costole devono essere posizionate per promuovere il ripieno liscio. Le costole interconnesse possono guidare la plastica fusa e garantire una distribuzione uniforme, Ridurre il rischio di brevi colpi e vuoti.

Uniformità di raffreddamento

Il corretto design delle costole aiuta a bilanciare lo spessore della parete e ridurre al minimo il raffreddamento irregolare, che riduce lo stress e migliora la stabilità dimensionale.

Riepilogo

Le costole di plastica sono caratteristiche essenziali nel design della parte multifunzione dell'iniezione. Forniscono forza, Ridurre la guerra, Boss di supporto, e ridurre al minimo l'uso del materiale, tutto migliorando il flusso di stampo e la produzione. Tuttavia, Scarso design delle costole può causare gravi problemi come segni di lavandini, deformazione, o riempimento incompleto.

Per evitare costose rilassati, Le costole devono essere progettate seguendo le migliori pratiche consolidate: Mantenimento di rapporti di spessore adeguati, Aggiunta di raggi, incorporando la bozza, e considerando il flusso di stampo. In definitiva, La progettazione delle costole non è un compito isolato ma una parte del più grande processo di progettazione per produzione. Applicando queste linee guida, Gli ingegneri possono garantire che le parti siano forti, leggero, e fabbricabile su larga scala.

Per una guida più approfondita, Considera di consultare riferimenti a progettazione di stampaggio ad iniezione specializzato o di lavorare con esperti di produzione per convalidare strutture a costole complesse.