De este artículo, Aprenderá todo sobre la escarcha en el mecanizado, lo que es, Cómo ensanchar un agujero paso a paso, diferentes tipos de escariadores, problemas comunes, CNC Reaming, y consejos expertos para lograr tolerancias perfectas para agujeros y acabados superficiales. Ideal para ingenieros y profesionales de fabricación.

Que esta volviendo?

Reaming es el proceso de Ampliar un agujero existente con una herramienta de precisión llamada escariador Para lograr un acabado de alta calidad y tolerancias estrechas. Es una operación de acabado, no para eliminar una tonelada de material., Pero para marcar la precisión y la suavidad. Piense en ello como suavizar los bordes ásperos después de tallar una obra maestra.

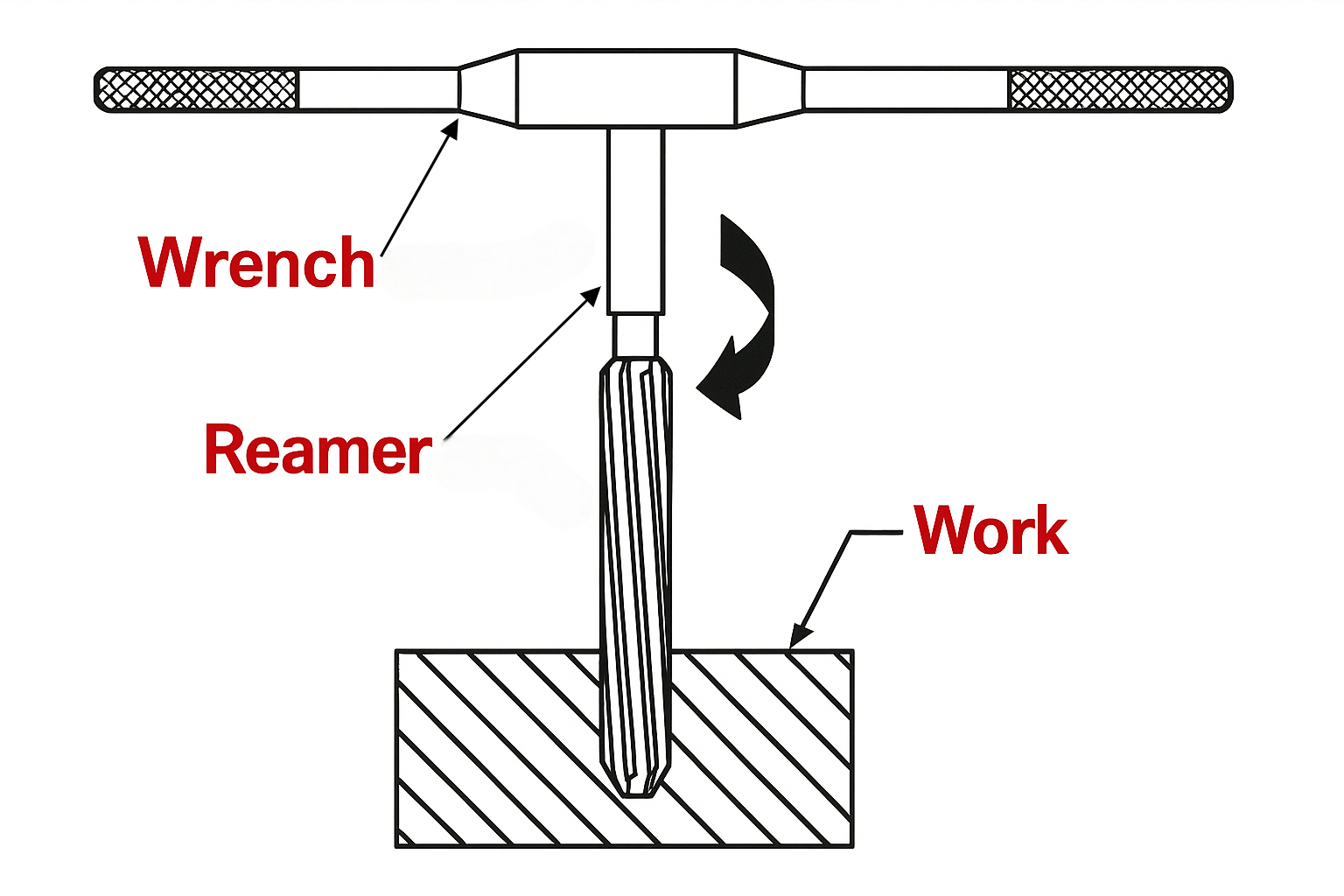

Así es como funciona: Se inserta un moldeador en un orificio predejado y gira, generalmente a una velocidad más lenta que un taladro, para afeitarse el material suficiente para hacer que el agujero sea más redondo, más suave, y exactamente el tamaño correcto. A menudo se usa en metalurgia, Pero también se aplica a plásticos y materiales compuestos.

Esta herramienta no actúa como un molinillo o un taladro típico: corta de manera más precisa y consistente a lo largo de sus bordes acanalados. La cantidad de material eliminada durante el aumento es típicamente muy pequeña., a menudo entre 0.1 mm a 0.3 milímetros (o 0.004 a 0.012 pulgadas). Es la precisión lo que cuenta.

Las herramientas de escarcha pueden ser manual (Reamers de manos) o impulsado por la máquina (Reamers de Chuck o CNC) Dependiendo del trabajo. Mientras pueda ver que se enfrenta en pequeños talleres, se usa ampliamente en aeroespacial, automotor, y fabricación industrias donde los ajustes exactos no son negociables.

Cómo ensanchar un agujero: Una guía paso a paso

Paso 1: Asegure la pieza de trabajo

Antes de nada más, Bloquea tu pieza de trabajo. Si se mueve incluso ligeramente durante el proceso de escarcha, te espera un mundo de problemas. Usar aparecer, abrazadera, o accesorios Para asegurarse de que la parte sea sólida de roca. Cuanto más apretado sea la bodega, cuanto más preciso es el resultado.

Paso 2: Perforar el orificio inicial

No puedes simplemente meter un moldeador en la materia prima y esperar resultados. Empiece con un agujero perforado. Para la punta: perforar el agujero 2-4% menor que tu diámetro final deseado. Para materiales más blandos, usar un 4% de poco; para los más duros, ir con 2%.

Paso 3: Elija el tamaño correcto de la camioneta

Elige un roamer que coincida con el diámetro final exacto Estás apuntando. Si estás volviendo a ver un 10 agujero mm, necesitas un 10 MM Reamer—no 10.1 milímetros, no 9.9 milímetros. Los escariadores son no ajustable (A menos que use un tipo especial), Entonces, elegir el correcto es crítico.

Paso 4: Aplicar la velocidad correcta, Alimentar, y lubricación

Más lento es mejor aquí. Usar la mitad de las rpm Usó durante la perforación y el doble de la tasa de alimentación. Las herramientas de la reaming están diseñadas para una alimentación más alta pero una velocidad más baja. No olvides usar cortar aceite o refrigerante—Esto reduce el calor y mejora el acabado.

Paso 5: Ejecutar el proceso de enmarcado

Inserte el escarambre lentamente en el orificio mientras gira. Mantener un estable, incluso presión. No lo forces. La herramienta hará el trabajo. Cuando llegas al fondo, no revertir—Pal solo apagar la máquina y extraer cuidadosamente la herramienta directamente.

Paso 6: Toques finales y limpieza

Desburr la parte superior e inferior del agujero con un Herramienta de anticipación, y limpie el orificio con aire comprimido o un cepillo. Verifique el diámetro con un micrómetro o un medidor de enchufe para confirmar su trabajo. Hecho bien, El resultado debe ser un acabado de espejo, agujero del tamaño de una precisión.

¿Cuál es el propósito de escaratar??

Precisión dimensional

El objetivo principal de la escarcha es Para lograr la precisión dimensional. Cuando un proyecto requiere un agujero que es exactamente 10.00 milímetros, Una broca de ejercicio por sí sola a menudo no lo cortará. Podría dejarte con 9.95 milímetros o 10.08 mm - cerca, Pero no perfecto. Reaming puentes esa brecha.

Porque los escariadores se fabrican con tolerancias estrechas mismas, Pueden producir de manera confiable diámetros de agujeros con tolerancias tan apretadas como ± 0.005 mm (± 0,0002 en). Este nivel de precisión es invaluable en piezas que deben encajar junto con casi ningún margen de maniobra, como en aeroespacial, robótica, o implantes medicos.

Mejora del acabado superficial

Otro gran beneficio de escaratar? El acabado superficial. Los agujeros que están perforados o aburridos pueden verse bien a simple vista, Pero bajo un microscopio (o bajo estrés), Las superficies internas ásperas pueden causar fricción, tener puesto, o falla.

Reaming produce superficies con un acabado tan bien como ra 0.2 micras, Dependiendo del escariador y el material. Esta suavidad no se trata solo de estética, se trata de Reducción de la fricción, prevenir la corrosión, y Garantizar la confiabilidad a largo plazo de los componentes ensamblados.

Control de tolerancia de agujeros

La tolerancia de agujeros no es solo una especificación elegante en un manual, es el plan de cómo las piezas encajan. A Presione ajuste, Por ejemplo, podría requerir una tolerancia de agujeros de +0.0000 en / -0.0005 en. Reaming es a menudo el único método que puede consecuentemente lograr estas tolerancias, especialmente en metales más duros como el acero o el titanio.

Eso hace que Reaming sea esencial en Fabricación de línea de ensamblaje, donde la consistencia es clave. Ya sea que estés haciendo 10 o 10,000 regiones, un roamer ayuda a garantizar Cada hoyo es idéntico—No conjeturas, Sin sorpresas.

Diferentes tipos de escariadores

Reamers de manos

Estos son tus go-tos manuales. Los escariadores de la mano tienen un ligero conteador en la punta para ayudarlos a centrarse en el agujero. Son ideales para trabajos donde la precisión es importante, pero la mejora de la máquina no es factible.

Máquina (Arrojar) Escariadores

Usado con tornos, prensas de perforación, o máquinas de fresado, Los escariadores de la máquina están hechos para consistentes, Operaciones de alta velocidad. Son tu mejor apuesta para producción en masa y tolerancias apretadas.

Reamers

Estos son los escariadores de gran diámetro utilizados con Casas de alero de shell. El diseño de la carcasa permite reemplazo fácil de herramientas desgastadas, Ahorrar dinero con el tiempo, perfecto para verificar grandes agujeros en entornos de producción.

Reamers de carburo

Cuando tratas con materiales difíciles como acero inoxidable o titanio, Los Reamers de Carbide son tu mejor amigo. Duran más y cortan más gracias a sus bordes de corte duro.

Reamers ajustables

Necesito flexibilidad? Estos reamers tienen cuchillas móviles para que puedan ajustar el diámetro ligeramente. Son útiles cuando las tolerancias son apretadas, Pero sus tamaños de agujeros preolados varían.

Reamers flotantes

Estos se utilizan en configuraciones de CNC donde los problemas de alineación podrían causar problemas. Ellos "flotan" ligeramente en el huso, compensando por desalineación menor y asegurar un corte limpio.

Problemas comunes que ocurren durante la escarcha

Agujeros de menor tamaño o de gran tamaño

Uno de los dolores de cabeza más comunes durante el enarrollo es terminar con agujeros que son demasiado apretados o demasiado sueltos. Un agujero puede resultar del uso de un roamer que no se ha mantenido adecuadamente o cuando el moldeo se frota contra el material en lugar de cortarlo limpiamente. Esto sucede mucho cuando el El enrejo es aburrido, o no queda suficiente stock del proceso de perforación para cortar de manera efectiva.

Por el lado, agujeros de gran tamaño generalmente son causados por desalineación o desgaste excesivo de herramientas. Si el Reamer no está alineado correctamente con el orificio perforado, o si se tambalea debido a la agotamiento del huso, Es probable que verás un agujero que es más grande de lo previsto. Esto también puede ocurrir si el La tasa de alimentación es demasiado agresiva o si la vibración no se controla correctamente.

Problemas de charla y vibración

Nada arruina un trabajo de enrogador como charla—Ese el sonido irritante de una herramienta vibratoria que se come su material. No solo suena mal; causa defectos visibles. El acabado superficial resulta rudo, y en casos severos, puede dañar el enregado en sí. La charla generalmente resulta de la falta de rigidez de la máquina, Overhang de herramienta excesiva, o configuración de velocidad y alimentación inadecuada.

Para evitar esto, Mantenga la configuración apretada, Minimizar el voladizo del Reamer, y usar lubricación adecuada. El aumento de la velocidad de alimentación ligeramente o la velocidad reductora a menudo ayuda a reducir la charla. También, Asegúrese de que su máquina esté en buenas condiciones sin juego o reacción.

Rotura de herramientas y desgaste

La vida en la herramienta es una gran preocupación en la realización de operaciones. Si estás notando ropa prematura, podría deberse a varias razones:

Alimentación/velocidad incorrecta

Material de mala calidad

Lubricación inadecuada

Reaming demasiado material

Un escariador desgastado no cortará con precisión y ni siquiera puede romper dentro del agujero, Crear un desastre costoso y que consume mucho tiempo. Para evitar esto, Inspeccione sus herramientas regularmente y regresar o reemplazarlos cuando sea necesario.

Consejos y precauciones para las operaciones de la transmisión

Gestión de la configuración de alimentación y velocidad

Hablemos de números. Reaming típicamente requiere velocidades más lentas y alimentos más altos que perforación. Como regla general:

RPM: Mitad a dos tercios de su velocidad de perforación

Tasa de alimentación: 2x La alimentación utilizada para perforar

Esto asegura que el enregado no solo brire el agujero, sino que en realidad cortes el material. Ir demasiado lento puede causar roce, Mientras que la velocidad excesiva puede conducir a la charla y los acabados pobres.

Asegurar la alineación de herramientas adecuada

La alineación perfecta no es negociable. Si tu roamer no es perfectamente concéntrico con el agujero, El resultado será cualquier cosa menos preciso. A menudo terminarás con agujeros o acabados cónicos. La desalineación es causada comúnmente por:

Husillos gastados

Chucks o coletas desalineados

Configuración de pie de trabajo inadecuada

Para arreglar esto, Verifique la calibración de su máquina y use titulares de escariadores flotantes Si su configuración no es lo suficientemente rígida.

Mantenimiento y regreso de herramientas

No espere a que su Reamer falle antes de pensar en el mantenimiento. Con el tiempo, Los bordes de corte se vuelven aburridos, y un enrollador aburrido significa un bajo rendimiento. Rometir el chaflán (la vanguardia) puede extender la vida de la herramienta significativamente, Pero debe hacerse con cuidado. Cada flauta debe estar agudizada de manera uniforme, o corre el riesgo de cortar un agujero de gran tamaño u ovalado.

Es mejor rastrear Horas de uso de Reamer y programar el mantenimiento en consecuencia. Nunca intentes afilar a un moldeador a mano a menos que estés entrenado para hacerlo.

Evitar la charla y los malos acabados

La charla es un asesino de acabado superficial. Además de la configuración adecuada de velocidad/alimentación, Aquí hay algunas maneras de prevenirlo:

Mantenga su máquina y configuración rígido

Usar Herramientas más cortas con menos voladizo

Asegúrese de que su Reamer se adapte a Snugly en el soporte

No escatimúrate lubricación—Conos fluidos ayudan a reducir la fricción y la temperatura

También, Asegúrate de que No detengas el recortador de recorte. Una vez empezado, Déjalo pasar por un movimiento para el corte más limpio.

Cómo determinar el tamaño del agujero del resumen

Pautas de asignación de stock

El tamaño del agujero antes de ensanchar, llamó el diámetro previo al ream—Es crítico. Deja muy poco stock, Y el Reamer no cortará. Dejar demasiado, Y podría agarrar, charla, o romper. Aquí hay una guía práctica de asignación de acciones:

Para agujeros bajo 1/4 ″: abandonar tirado 0.010″

Para agujeros alrededor de 1/2 ″: dejar 0.015″

Para agujeros de más de 1 ″: dejar hasta 0.025 ″

Para Reaming de la mano, reducir esto significativamente a 0.001″ A 0.003 ″, Dado que empujar manualmente la herramienta requiere menos resistencia.

Reamer vs. Reglas de talla de taladro de pulgar

Todavía no estoy seguro de qué tamaño perforar antes de escaratar? Use esta fórmula simple:

Tamaño del taladro = tamaño de reamer - (2% a 4%)

Elegir 2% bajo para metales duros como acero o titanio. Usar 4% bajo Para materiales más suaves como aluminio o plástico. Esto ayuda a dejar la cantidad justa de material para que el Reamer corte limpiamente sin distorsión.

Por ejemplo:

Tamaño de reamer: 10 milímetros

Tamaño de taladro para acero (2% bajo): 9.8 milímetros

Tamaño de taladro para aluminio (4% bajo): 9.6 milímetros

Seguir estas directrices ayuda a garantizar que su operación de reaming termine con un, limpio, y agujero preciso.

Reaming VS. Aburrido vs. Perforación: ¿Cuáles son las diferencias??

Vamos a desglosarlo simplemente. Todos estos tres procesos se ocupan de hacer o mejorar los agujeros., Pero cada uno tiene su propio propósito y herramientas:

| Característica | Perforación | Aburrido | escariado |

| Objetivo | Crear agujero inicial | Agrandar o alinear el agujero | Agujero de acabado al tamaño exacto |

| Herramienta | Brote de perforación | Bar o cabeza aburrida | Enrejado multiflú |

| Material eliminado | Ponchada | Cantidad moderada | Pequeño, cantidad precisa |

| Acabado de la superficie | Bruto | Moderado | Excelente |

| Tolerancia | ± 0.005 "o peor | ± 0.001 "a ± 0.002" | ± 0.0005 "o mejor |

| Usado cuando | Haciendo un nuevo agujero | Ubicación/tamaño del orificio de fijación | Perfeccionar el tamaño del agujero final |

Entonces, Cuando eliges cada uno?

Usar perforación Para comenzar un agujero.

Usar aburrido Para arreglar los errores de ubicación o ir más grande.

Usar escariado Para el tamaño y acabado final.

Reaming no funcionará sin un agujero preexistente, es un refinamiento operación, no es inicial.

Cuándo elegir Reaming sobre aburrido?

Factores que favorecen la escarcha

Reaming es a menudo la mejor opción cuando:

Necesitas alta productividad—El reante es más rápido que aburrido para el tamaño final.

Su proyecto requiere tolerancias apretadas y acabados suaves.

Tienes muchas partes idénticas Para producir: los corrientes ofrecen una excelente repetibilidad.

A diferencia de, aburrido es ideal cuando estás tratando con:

A agujero desalineado o compensado

La necesidad de Ajuste el tamaño del orificio en la mosca

Formas irregulares o agujeros profundos

Escenarios de aplicación

Aquí hay algunas situaciones en las que la escarcha es tu opción:

Rodamientos de precisión en piezas automotrices o aeroespaciales

Componentes médicos donde las tolerancias son críticas de la vida

Líneas de ensamblaje donde la velocidad y la uniformidad lo son todo

Piezas de acero endurecidas donde el aburrido puede ser demasiado lento o rudo

Reaming no se trata solo de cortar, se trata de cortar bien. Si quieres el más limpio, el más suave, y el agujero más preciso posible, Reaming es tu respuesta.

CNC Reaming explicó

¿Qué es CNC Reaming??

CNC Reaming es simplemente el proceso de realización de operaciones de escarcha en un Control numérico por computadora (CNC) máquina. La belleza de CNC Reaming se encuentra en su precisión y repetibilidad. Mientras que el enarrillo manual puede introducir pequeñas inconsistencias dependiendo de la habilidad del operador, CNC Reaming Elimina el error humano de la ecuación. Se trata de precisión, automatización, y eficiencia.

Así es como funciona: Después de que un agujero esté precipitado (También a través de CNC), La máquina está programada para cambiar a una herramienta de escarambre y realizar el pase de finalización en predefinido RPM, tasa de alimentación, y profundidad. Todo está controlado digitalmente, de rutas de herramientas a tiempo de lubricación. Esto significa que incluso se pueden completar piezas complejas con docenas de agujeros de precisión. Rápidamente y perfectamente cada vez.

La configuración de CNC permite una apretada control de la trayectoria, Por lo tanto, hay menos riesgo de desalineación o desviación de herramientas. Más, con cambiadores de herramientas automáticos, Los reamers se pueden intercambiar dentro y fuera sin entrada manual, aumentando el proceso y mantener las cosas consistentes en cientos o incluso miles de partes.

CNC Reaming en industrias de alta precisión

En industrias donde la precisión es el rey.aeroespacial, automotor, dispositivos médicos, electrónica—CNC Reaming no es negociable. Piense en componentes como boquillas de inyector de combustible, implantes quirúrgicos, cilindros del motor, y hardware óptico. Estas piezas requieren tolerancias dentro de Microns, que solo la escarcha guiada por CNC puede entregar constantemente.

CNC Reaming también reduce la posibilidad de reelaborar o desechar piezas, ahorrar tiempo y dinero en el piso de producción. Con monitoreo en proceso y compensación automática, Asegura correcciones en tiempo real y menos sorpresas.

Final? Si su proyecto exige ultra precisión y salida de alto volumen, CNC Reaming es tu mejor amigo.

Aplicaciones industriales de Reaming

Industria automotriz

El sector automotriz depende en gran medida de la escarcha para piezas que exigen tolerancias estrictas. De agujeros del cilindro del motor a carcasa de la caja de cambios, componentes de suspensión, y guías de válvula, Reaming ayuda a garantizar que las piezas se ajusten sin fugas o juego.

Con millones de piezas rodando las líneas de producción, la consistencia es clave. Reaming proporciona esa consistencia a escala, Dar a los fabricantes la confianza de que cada parte funcionará de manera idéntica a la última.

Industria aeroespacial

En aeroespacial, No hay espacio para el error. Un pequeño inadaptado podría conducir a fallas catastróficas. Reaming se usa para perfeccionar agujeros, alojamiento, componentes turbo, y conjuntos hidráulicos.

Estas partes no solo necesitan ser precisas sino también liviano y duradero, lo que significa trabajar con materiales duros como Titanio e Inconel. Reaming asegura que estos agujeros críticos cumplan con las especificaciones exactas, Incluso en las aleaciones más duras.

Fabricación & Líneas de ensamblaje

De la electrónica a los equipos pesados, Las plantas de fabricación utilizan el reaming en innumerables aplicaciones.bloques hidráulicos, insertos de molde, bujes de ajuste de prensa, y más.

Donde sea que dos componentes estén destinados con precisión, ya sea, ajuste de interferencia, o Slip-Fit: encontrarás que se enfrenta en el corazón del proceso. Las líneas de ensamblaje se benefician especialmente de Reaming de máquina de alta velocidad, que mantiene la productividad alta y los errores bajos.

Técnicas e innovaciones avanzadas en el enarrollo

Reamers recubiertos

Las herramientas de fresado de hoy ya no son solo acero de alta velocidad. Ellos son saburral con materiales avanzados como Estaño (Nitruro de titanio), Tialn (Nitruro de aluminio de titanio), o incluso carbono de diamante (DLC). Estos recubrimientos mejoran la vida de la herramienta, reducir la fricción, y permitir velocidades de corte más rápidas, especialmente útiles en entornos de alta producción o con materiales abrasivos.

Estos recubrimientos también ayudan cuando estás volviendo composicion, cerámica, o aceros tratados con calor, Donde los escariadores tradicionales se desgastarían rápidamente.

Escarcha de alta velocidad

La escarcha de alta velocidad se trata eficiencia sin sacrificar precisión. Optimizando las velocidades de alimentación y las velocidades de corte, Los fabricantes pueden reducir significativamente el tiempo de ciclo. Esto es particularmente importante en la producción de alto volumen, donde ahorrar unos segundos por parte se suma hasta horas, o incluso días, de ganancias de eficiencia.

Para hacer esto de manera efectiva, Necesitarás:

Reamers de carburo de alta calidad

Configuración de la máquina rígida

Sistemas de entrega de refrigerante controlados

Portureros de herramientas de precisión

Cuando se hace bien, El enrollamiento de alta velocidad produce acabados tipo espejo Incluso a 2 a 3 veces la velocidad de corte normal.

Sistemas de monitoreo inteligente

Ahora estamos entrando en la edad de Industria 4.0, y el enrode no se queda atrás. Las máquinas y las herramientas de la reaming modernas están integradas con sistemas de sensores ese monitor:

Fuerza de corte

Desgaste de herramientas

Vibración (charla)

Temperatura

Estos sistemas alimentan datos en el controlador CNC o MES (Sistema de ejecución de fabricación), permitiendo Ajustes de herramientas en tiempo real o alertas de mantenimiento. Esto evita las fallas de la herramienta antes de que ocurran y asegura que siempre está cortando con un rendimiento óptimo.

Obtenga un servicio de mecanizado de agujeros perfecto

Elegir el compañero de mecanizado adecuado

No importa cuán bueno sean su conocimiento de la reaming o sus escariadores, La calidad de la parte final depende en gran medida de Quién está haciendo el mecanizado. Encontrar el socio adecuado significa buscar:

Experiencia con proyectos de tolerancia estrecha

Acceso a Equipo CNC

Interno Herramientas de control e inspección de calidad

Un historial en tu industria específica

Si se trata de prototipos o producción a gran escala, La pareja adecuada puede asegurarse de que sus agujeros sean perfectamente, cada vez más tiempo.

Control de calidad y certificación

Un gran agujero es uno que es demostrado para ser perfecto, no solo asumió. Busque tiendas de mecanizado que ofrezcan controles de calidad integrales usando:

Coordinar máquinas de medición (MMC)

Indicadores y micrómetros

Rugosidad de la superficie testers

También, Las certificaciones son importantes. Si estás en aeroespacial, automotor, o campos médicos, Asegúrese de que su proveedor sea YO ASI 9001, AS9100, o ISO 13485 certificado. Esto asegura que sus piezas no solo estén hechas, están hechas bien.

Conclusión

Reaming es uno de esos toques finales en el mecanizado que marca la diferencia entre adecuado y excepcional. Es el pase final lo que trae precisión, suavidad, y encajar en sus agujeros perforados o aburridos. Si estás construyendo autos de carrera, motores de cohete, o brazos robóticos, Reaming asegura que todo se alinee, ataques, y funciones con confianza.

De Reamers manuales a Configuraciones de CNC, y de piezas de acero básicas a aleaciones exóticas, Reaming demuestra su valor una y otra vez. Pero recuerde, no se trata solo de la herramienta. Se trata de comprender el proceso, Usando las velocidades y alimentos correctos, Asegurar la alineación perfecta, y mantener sus herramientas correctamente.

Cuando se hace bien, Reaming puede elevar la calidad de su juego de mecanizado y tomar sus componentes de buenos a perfecto.

Preguntas frecuentes

1. ¿Cuáles son los principales usos de un roamer??

Los escariadores están acostumbrados a acabado y tamaño de agujeros precipitados, Proporcionar superficies internas más lisas y tolerancias dimensionales más estrictas para las piezas de apareamiento.

2. ¿Puedes enrollar un agujero sin perforar primero??

No. Reaming requiere un agujero existente. Es un Operación de finalización, No es un proceso de corte primario. Perforar o aburrir es lo primero.

3. ¿Cuánto material debe quedarse para el enro??

Típicamente, dejar 0.010"A 0.015" de material para la rotación de máquinas. Para pequeños agujeros, alrededor 0.003"A 0.006" es suficiente.

4. ¿Qué causa la charla??

La charla es causada por vibraciones de la máquina, Overhang de herramientas, velocidad/alimentación incorrecta, y falta de rigidez en la configuración. Arreglar estos ayuda a reducir o eliminar la charla.

5. ¿Cómo elijo el tipo correcto??

Elija basado en:

Material siendo cortado (Use carburo para metales duros)

Tamaño del orificio

Volumen de producción (Utilice la máquina o los escariadores CNC para un alto volumen)

Se necesitan tolerancias