Cuando una parte mecanizada CNC sale por primera vez de la máquina, Es crudo, escabroso, Y ... bueno, un poco áspero alrededor de los bordes, literalmente. A menudo encontrarás marcas de herramientas visibles, rebabas, y bordes afilados que no solo hacen que la parte se vea sin refinar, pero también comprometer su funcionalidad y seguridad. Ahí es donde el acabado de la superficie interviene como el héroe no reconocido.

El acabado de la superficie no se trata solo de hacer que una parte se vea bonita. Es un paso de postprocesamiento crucial que mejora la durabilidad de un componente, resistencia a la corrosión, e incluso su precisión dimensional. Si está construyendo componentes para aeroespacial, automotor, electrónica, o aplicaciones médicas, El acabado superficial toma su parte de funcional a perfecto.

Piense en ello como un esmalte final en un diamante. La piedra ya podría cortarse perfectamente, Pero es el esmalte el que resalta el brillo. Similarmente, Las piezas de CNC se benefician enormemente de ese nivel adicional de cuidado posterior al mecanizado.

Conceptos básicos de mecanizado CNC y postprocesamiento

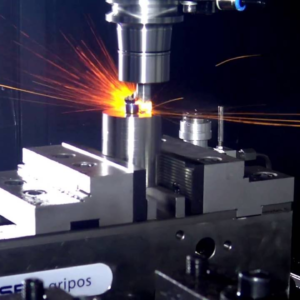

El mecanizado CNC es famoso por su alta precisión y repetibilidad. Pero mientras las operaciones de fresado o giro pueden crear formas precisas y tolerancias estrechas, También dejan pequeñas imperfecciones: picos microscópicos y valles en la superficie de la parte. Desgaste de herramientas, velocidad del husillo, y las propiedades del material afectan la salida final.

Es por eso que el postprocesamiento se convierte en una fase necesaria en la mayoría de los proyectos de mecanizado.. Una vez que la parte está mecanizada, pasa por operaciones de acabado que mejoran tanto la función como la forma.

Aquí hay algunos problemas de superficie común que el mecanizado CNC puede dejar atrás:

Rebabas: Afilado, bordes materiales sobresalientes que necesitan desgastar.

Marcas de herramientas: Pequeñas ranuras de herramientas de corte.

Acabados ásperos: Texturas inconsistentes que afectan la resistencia al ensamblaje o al desgaste.

Si ignoras estos, Es posible que sus piezas no encajen según lo previsto o pueda corroerse prematuramente. Pero con el acabado correcto, Elimina estos problemas y mejora la vida útil y el rendimiento de su componente.

Descripción general de los procesos de tratamiento térmico

El tratamiento térmico es un proceso térmico aplicado a los metales para alterar sus propiedades mecánicas: piense en la dureza, tenacidad, y ductilidad. Estos cambios se logran controlando cuidadosamente la temperatura., duración del calentamiento, y tasas de enfriamiento.

Desglosemos los métodos clave:

Recocido

El recocido se trata de suavizar un material. Implica calentar el metal a una temperatura específica y luego enfriarlo lentamente, generalmente en un horno. El objetivo es reducir la dureza y aumentar la ductilidad.. Eso hace que el material sea más fácil de trabajar durante los procesos de formación en frío como flexión o estampado.

Metales recocidos comúnmente:

También ayuda a aliviar el estrés interno, Mejora de la conductividad eléctrica, y mejorar la maquinabilidad. Entonces, si su parte necesita someterse a más mecanizado o formación, El recocido podría ser el punto de partida correcto.

Templado

El templado sigue el endurecimiento y se usa para reducir la fragilidad. El metal se calienta por debajo de su temperatura crítica y se mantiene allí para aliviar las tensiones mientras se mantiene un nivel decente de dureza.

Temperaturas y resultados:

Bajas temperaturas (150–250 ° C): Conserva la mayor dureza pero reduce la fragilidad

Altos temperaturas (400–600 ° C): Aumenta la ductilidad y la dureza, pero reduce la dureza

Se usa ampliamente en herramientas, automotor, e industrias aeroespaciales donde las propiedades mecánicas equilibradas son cruciales.

Endurecimiento de la caja

También conocido como endurecimiento de la superficie, Este método solo endurece la capa externa del material mientras mantiene el núcleo suave. El carbono o el nitrógeno se introduce en la superficie a altas temperaturas, Creando un caparazón duro.

Ideal para piezas que:

Requiere alta resistencia al desgaste en la superficie

Necesita un núcleo interno difícil para absorber los choques

Piense en engranajes, árboles de levas, y otras piezas de alta carga.

A través del endurecimiento

A diferencia de la endurecimiento del caso, a través del endurecimiento asegura la dureza uniforme en todo el material. Esto se hace calentando el metal y se enfría rápidamente (temple) en agua, salmuera, o aceite.

Ideal para piezas sometidas a:

Estrés constante

Alto impacto

Desgaste a largo plazo

Las aleaciones de acero son los candidatos más comunes aquí.

Comprender la rugosidad de la superficie en el mecanizado CNC

La rugosidad de la superficie se refiere al pequeño, Desviaciones microscópicas en una superficie mecanizada. Incluso una parte que se ve suave a simple vista tiene picos y valles que pueden afectar su rendimiento en el mundo real..

¿Por qué es importante la aspereza de la superficie??

Afecta cómo las piezas encajan

Influencias de desgaste y fricción

Juega un papel en el sellado y la unión

Impacta la apariencia estética

La rugosidad de la superficie se mide en Real academia de bellas artes (Promedio de aspereza), una unidad que define la altura promedio de los picos y los valles. En mecanizado CNC, Los valores de AR generalmente van desde 0.4 micras (muy suave) a 6.3 micras (acabado áspero).

La mayoría de las industrias tienen estándares de acabado superficial, y elegir el correcto puede hacer o romper su proyecto. Por ejemplo, Las piezas aeroespaciales de alta precisión pueden exigir un acabado súper suave de RA 0.8 µm o menos.

Continuando con el artículo desde donde dejamos (Paso 2: Encabezados 6–10):

Opciones de acabado superficial para mecanizado CNC

Cuando tienes tu parte CNC recién mecanizada, Te quedas con dos opciones: Déjelo "como alcanzado" con marcas de herramientas visibles e inconsistencias de superficie, o llévelo al siguiente nivel con un acabado superficial que aumente su forma y función. Las buenas noticias? Tienes muchas opciones de acabado, cada uno ofrece su propio atractivo estético y beneficio mecánico.

Desglosemos los acabados superficiales más populares utilizados en el mecanizado CNC:

Granallado

La explosión de cuentas es como una sesión de exfoliación profunda para sus piezas de metal. Implica bombardear la superficie con pequeñas cuentas (generalmente de vidrio o cerámica) bajo alta presión, resultando en una limpieza, uniforme, acabado mate.

Por qué es una opción:

Elimina las impurezas de la superficie y las marcas de herramientas

Produce un suave, textura satinada

Prepara la parte para pintar, tintura, o anodización

Ideal para:

Aluminio, acero inoxidable, cobre, y piezas de latón

Componentes que necesitan una apariencia refinada con una superficie no reflejada

Sin embargo, La explosión de perlas no cambia significativamente las dimensiones de la parte, lo que lo convierte en un excelente método de acabado cuando las tolerancias son importantes. Solo ten en cuenta, Es mejor para partes medianas a grandes: los componentes más pequeños pueden ser difíciles de manejar durante el proceso.

Electropulencia

La electropulencia es el primo de alta tecnología de la explosión de las cuentas. En lugar de abarcar físicamente la superficie, Este proceso utiliza una reacción electroquímica para eliminar una capa delgada de metal. Esto suaviza los picos de la superficie, Dejando un brillante, brillante, y acabado ultra limpio.

Lo que lo hace especial?

Reduce significativamente la rugosidad de la superficie

Mejora la resistencia a la corrosión

Ideal para médico, de grado alimenticio, y aplicaciones de sala limpia

Materiales que se benefician más:

Acero inoxidable (especialmente 300 y 400 serie)

También es conocido por mejorar la soldabilidad y hacer que la parte sea más fácil de esterilizar. Si está construyendo piezas para productos farmacéuticos o herramientas quirúrgicas, Electropolishing podría ser tu mejor amigo.

Niquelado no electrolítico

A diferencia de la electroplatación, El enchapado de níquel electroales no necesita electricidad para hacer su trabajo. En cambio, Una solución química recubre la parte con una capa uniforme de aleación de níquel-fósforo. Eso lo hace ideal para piezas con geometrías complejas o áreas difíciles de alcanzar con un proceso eléctrico típico.

Los beneficios incluyen:

Excelente resistencia a la corrosión

Espesor de recubrimiento uniforme, incluso en hilos y recovecos

La dureza mejorada y la apariencia de la superficie

Casos de uso comunes:

Aeroespacial, automotor, y recintos electrónicos

El acabado final depende del contenido de fósforo: el fósforo reducido para la resistencia al desgaste, Alto fósforo para la protección de la corrosión.

Recubrimiento en polvo

Si buscas colores vibrantes y durabilidad, El revestimiento de polvo ofrece ambos. Es un proceso de acabado en seco donde las partículas de polvo (Hecho de polímeros termoplásticos o termoestables) se cargan electrostáticamente y se rocían en la superficie de la pieza. Entonces, la parte se cura en un horno, formando una capa suave y dura.

Por qué es amado:

Altamente duradero y resistente al desgaste

Disponible en una amplia gama de colores y texturas

Mejor para el medio ambiente que la pintura líquida (Sin VOCS)

Mejor para:

Piezas de aluminio y acero

Productos y recintos de consumo

El revestimiento en polvo no se trata solo de looks, agrega una capa difícil que resiste la corrosión, arañazos, y daño UV.

Anodización

La anodización es el acabado superficial de elección para las piezas de aluminio cuando se necesitan resistencia a la corrosión y un toque de color. Es un proceso electroquímico que espesa la capa de óxido natural en la superficie del metal.

como funciona:

La parte de aluminio está sumergida en un baño de electrolitos ácidos

Se aplica una corriente eléctrica, Hacer que los iones de oxígeno se unan con átomos de aluminio

Se forma una capa de óxido poroso, que luego se puede teñir en varios colores

Ventajas de anodización:

Excelente resistencia a la corrosión

Dureza de la superficie mejorada

De larga duración, Opciones de color resistentes a los rayos UV

También hay diferentes tipos de anodización:

Tipo I (ácido crómico): Capa delgada, principalmente para aeroespacial

Tipo II (ácido sulfúrico): Estándar para uso general

Tipo III (anodización dura): Capa gruesa para extrema durabilidad

Si su parte necesita verse bien y durar mucho, La anodización es una elección estelar.

Elegir el acabado superficial adecuado para su aplicación

Entonces, ¿Cómo eliges el acabado superficial perfecto de esta Smorgasbord of Opciones?? Todo depende de lo que tu parte deba hacer, de que está hecho, y en qué tipo de entorno vivirá.

Aquí hay algunos criterios clave de toma de decisiones:

Basado en la funcionalidad

Empiece por preguntar: ¿Qué papel jugará esta parte??

Partes móviles: Elija acabados de baja fricción como electropolishing o níquel.

Entornos al aire libre o corrosivos: Elija anodización, pasivación, o galvanizando.

Aplicaciones médicas o de grado alimenticio: Electropolización o pasivación garantiza la limpieza y la higiene.

Resistencia al desgaste: El endurecimiento de la caja o el recubrimiento en polvo ofrece durabilidad.

Basado en el tipo de material

No todos los acabados juegan bien con todos los materiales. Aquí hay una guía rápida:

| Material | Acabados recomendados |

| Aluminio | Anodización, Recubrimiento en polvo, Granallado |

| Acero inoxidable | Pasivación, Electropulencia, Granallado |

| Aleaciones de acero | Recubrimiento de zinc, Níquel, Recubrimiento en polvo |

| Cobre & Latón | Granallado, Electropulencia |

Basado en el presupuesto y el tiempo de entrega

Algunos acabados son rápidos y económicos (Como la explosión de cuentas), mientras que otros requieren más tiempo y configuración (Como anodización o revestimiento en polvo). Piense en su línea de tiempo de producción y en cuánto está dispuesto a gastar por parte.

Algunos consejos:

Tiempo de entrega corto & rentable: Explosión de cuentas, pasivación

Estética premium & alta durabilidad: Anodización, recubrimiento en polvo

Geometrías complejas: Recubrimiento de níquel electroales

Opciones de acabado de superficie CNC en Tapas de precisión

En xometry, No te limitas solo a los acabados básicos. Ofrecen un conjunto completo de servicios de acabado integrados en su sistema de cotización instantánea. Puede cargar su diseño y elegir entre una amplia gama de opciones de postprocesamiento, todo desde un lugar..

Capacidades de servicio completo

Si lo necesitas torneado CNC, fresado CNC, o mecanizado múltiple, Tops Precision proporciona no solo el mecanizado, sino también el tratamiento completo de postprocesamiento. No tiene que coordinar entre múltiples proveedores, desde la fabricación hasta el acabado se maneja internamente.

Combinaciones de material y acabado

Tops Precision admite todos los materiales industriales populares:

Aluminio (6061, 7075, etc.)

Acero inoxidable (304, 316)

Acero (Leve, Herramienta, Aleación)

Cobre, Latón, Titanio

Cada material se puede combinar con acabados compatibles durante el proceso de cotización, Haciendo que sea fácil obtener exactamente lo que necesita con una trazabilidad y consistencia completa.

Continuando con el paso 3 (Encabezados 11-15 del artículo):

Tratamiento térmico vs. Acabado superficial

El tratamiento térmico y el acabado de la superficie sirven a fines críticos en el proceso de fabricación de CNC, pero no son los mismos, y comprender sus diferencias te ayuda a aplicarlas de manera efectiva.

Diferencias y aplicaciones clave

Dejemos una cosa clara: El tratamiento térmico cambia la estructura interna del metal, mientras El acabado de la superficie solo afecta las capas más externas.

Aquí hay un desglose:

| Aspecto | Tratamiento térmico | Acabado superficial |

| Objetivo | Altera las propiedades internas (dureza, ductilidad) | Mejora la apariencia de la superficie y la resistencia |

| Profundidad de impacto | Profundo: afecta toda la parte o zonas seleccionadas | Mejoras de nivel de superficie poco profunda |

| Cuando se aplica | Antes o después del mecanizado CNC | Principalmente después del mecanizado CNC |

| Ejemplos | Recocido, Templado, Endurecimiento de la caja | Anodización, Recubrimiento en polvo, Granallado |

Use el tratamiento térmico cuando su objetivo es aumentar la resistencia mecánica, Reducir las tensiones internas, o Mejorar la resistencia al desgaste. Use el acabado superficial cuando sea necesario mejorar la resistencia a la corrosión, lograr un aspecto específico, o refinar las tolerancias de la parte.

Cuándo usar uno o ambos

A veces, Es posible que necesite solo tratamiento térmico, Como cuando produce un equipo de acero para herramientas de alta resistencia. Otras veces, Acabado de superficie solo (como anodizantes de aluminio) es más que suficiente.

Pero en muchas aplicaciones industriales, especialmente en aeroespacial, automotor, y dispositivos médicos, necesitarás ambos:

Tratamiento térmico para endurecer la parte o aliviar el estrés de mecanizado

Acabado superficial para protegerlo del medio ambiente o hacer que esté listo para el ensamblaje

Siempre considere su escenario de uso final antes de decidir.

Cómo el acabado de la superficie afecta las tolerancias CNC

Este es uno de los factores más ignorados pero críticos en el mecanizado CNC. Los acabados superficiales pueden y a menudo afectan las dimensiones de la parte final, y si no tiene en cuenta esto, Puede terminar con una parte que está fuera de especificación.

Cambios dimensionales después de fin

Aquí está la captura: La mayoría de los procesos de acabado agregan o eliminan material, Incluso si son solo micras.

Anodización agrega una capa de 5–25 micras

Recubrimiento de níquel electroales agrega 2.5–100 micras

Electropulencia elimina 2–10 micras

Revestimiento de polvo agrega 60–150 micras

Entonces, ¿qué significa esto para ti??

Si ha diseñado su parte con tolerancias ultra hornos (±0,01mm), Estos pequeños cambios pueden eliminar toda su asamblea. Esto es especialmente cierto para los componentes de apareamiento.

Las mejores prácticas para mantener la precisión

Para permanecer en el lado seguro:

Siempre Diseño con acabado en mente

Dejar asignación de material adicional Cuando sea necesario

Discuta sus tolerancias con su proveedor de acabado (como la precisión de tops)

Incluir dimensiones posteriores al final En tus dibujos técnicos

Planificando con anticipación, Puede evitar la frustración de las reelaboraciones y los ajustes fallidos.

Tabla de comparación de acabado superficial

Aquí hay una comparación de lado a lado de todos los principales acabados superficiales que puede aplicar a las piezas mecanizadas CNC, con sus beneficios clave y materiales de mejor ajuste.

| Acabado de la superficie | Materiales | Beneficios |

| Recocido | Acero, Cobre, Aluminio, Latón | Aumenta la ductilidad, Reduce la dureza, alivia el estrés |

| Templado | Aleaciones de acero | Aumenta la dureza, reduce la brecha |

| Endurecimiento de la caja | Acero, Aluminio | Capa externa endurecida, núcleo suave para la absorción de choque |

| A través del endurecimiento | Aleaciones de acero | Dureza uniforme en todo |

| Granallado | Aluminio, Acero, Latón, Cobre | Acabado mate suave, elimina las imperfecciones |

| Electropulencia | Acero inoxidable | Brillante, liso, acabado limpio; reduce la rugosidad de la superficie |

| Niquelado no electrolítico | Aluminio, Aleaciones de acero | Incluso recubrimiento, protección contra la corrosión, resistencia al desgaste |

| Recubrimiento en polvo | Aluminio, Acero | Acabado de color duradero, resistente al clima y la corrosión |

| Anodización | Aluminio | Acabado de color, Resistencia mejorada a la corrosión y desgaste |

| Pasivación | Acero inoxidable | Elimina la contaminación del hierro, aumenta la resistencia a la corrosión |

| Recubrimiento de zinc / Galvanizante | Acero | Capa de zinc en caliente; Ideal para entornos al aire libre y corrosivo |

Use esta tabla como referencia rápida cuando esté en la fase de diseño o creación de prototipos.

Aplicaciones de la industria de diferentes acabados superficiales

Las diferentes industrias tienen diferentes expectativas cuando se trata del rendimiento y la apariencia de las piezas mecanizadas.. Explore cómo los acabados superficiales se alinean con las aplicaciones del mundo real.

Aeroespacial

Imprescindible: Alta resistencia, resistencia a la corrosión, y bajo peso

Acabados preferidos: Anodización (Para componentes de aluminio), Niquelado no electrolítico, y explosión de cuentas

Casos de uso: Accesorios de aviones, soportes, y viviendas

Los componentes aeroespaciales también a menudo sufren tratamiento térmico Para una mayor resistencia a la fatiga y alivio del estrés.

Dispositivos médicos

Imprescindible: Esterilidad, resistencia a la corrosión, y biocompatibilidad

Acabados preferidos: Electropulencia (especialmente para acero inoxidable), Pasivación

Casos de uso: Instrumentos quirúrgicos, implantes, equipo de diagnóstico

La limpieza y la suavidad de la superficie son cruciales aquí, a menudo, lo que requiere un acabado tipo espejo con contaminación cero.

Automotor

Imprescindible: Tenacidad, resistencia a la corrosión, y atractivo visual

Acabados preferidos: Recubrimiento en polvo, Endurecimiento de la caja, Anodización

Casos de uso: Piezas del motor, ruedas, accesorios de metal interior

Las piezas automotrices también se benefician de tratamientos térmicos como el temple para el impacto y la resistencia al desgaste.

Electrónica de consumo

Imprescindible: Estética elegante, dimensiones precisas, y resistencia a la corrosión

Acabados preferidos: Anodización (especialmente para teléfonos y computadoras portátiles), Granallado

Casos de uso: Recintos de dispositivo, disipadores de calor, componentes de hardware

Aquí, Las opciones de color y la marca también juegan un papel importante: la anodización ofrece una paleta amplia mientras mantiene la calidad.

Consideraciones de costos en el acabado de la superficie

Seamos realistas, mientras que el acabado superficial mejora sus piezas mecanizadas CNC de muchas maneras, viene con un precio. Comprender las implicaciones de costos lo ayuda a tomar decisiones de diseño más inteligentes y mantener su proyecto dentro del presupuesto.

¿Qué acabados son más económicos??

Si está buscando valor sin comprometer demasiado la función o la estética, Aquí están tus opciones de referencia:

Granallado: Bajo costo, rápido, y agrega un acabado mate uniforme: grifo para prototipos o partes internas.

Pasivación: Simple y económico para acero inoxidable; aumenta la resistencia a la corrosión de manera efectiva.

Anodización tipo II: Ofrece tanto la función como la estética a un precio razonable, Especialmente para piezas de aluminio.

Estos acabados son asequibles porque requieren equipos mínimos y generalmente son rápidos para aplicar, haciéndolos ideales para lotes pequeños o prototipos de etapa temprana.

Costos ocultos para tener en cuenta

Mientras que algunos acabados pueden parecer baratos por adelantado, Podrían venir con gastos indirectos:

Recubrimiento en polvo: Podría necesitar enmascarar o reelaborar si las tolerancias son apretadas.

Electropulencia: Requiere fijación cuidadosa y preparación de piezas, que puede agregar al costo.

Recubrimiento de zinc (Galvanizante): Puede involucrar tiempos de entrega largos o procesamiento por lotes, Afectando plazos.

También, El envío de piezas a los finalistas de terceros aumenta tanto el tiempo como los costos de manejo. Es por eso que elegir un proveedor como Tapas de precisión, que ofrece servicios integrados de mecanizado y acabado, puede ahorrar dinero y racionalizar su producción.

Las mejores prácticas para el acabado de la superficie en proyectos CNC

El éxito en el mecanizado de CNC no se trata solo de recortes de precisión, sino que también se trata de planificar ese final final perfecto. Aquí le mostramos cómo garantizar que sus piezas terminadas cumplan con todas las expectativas:

Diseño para terminar

Comience por incorporar las asignaciones de finalización en su modelo 3D. Sepa cuánto material puede ser agregado o eliminado por un acabado: esto es especialmente importante para recubrimientos como anodización o revestimiento de polvo que puede cambiar las dimensiones de la parte.

Agregue un grosor adicional si se aplicará un acabado

Claramente marque las áreas que deberían o no estar terminadas

Evite la complejidad innecesaria si no es necesario: algunos los acabados no funcionan bien en geometrías intrincadas

Comunicar los requisitos a su fabricante

La claridad es clave cuando se trabaja con cualquier fabricante. Esto es qué incluir en su hoja de especificaciones o dibujo:

Método de acabado superficial deseado (p.ej., Anodización, voladura de cuentas)

Grosor de acabado o valor de AR

Tolerancias posteriores a

Superficies o áreas críticas que requieren enmascaramiento

Códigos de color o estándares visuales (especialmente para anodización o revestimiento en polvo)

Cuanto más específico eres, Lo menos probable que enfrente retrasos o problemas de calidad.

Conclusión

Acabado superficial es el héroe no reconocido del mecanizado CNC. Es el paso final el que convierte una parte de corte áspero en un pulido, Componente de alto rendimiento listo para el mundo real. Si está buscando mejorar la resistencia a la corrosión, Consigue ese acabado impecable, o garantizar la precisión dimensional, El tratamiento de superficie adecuado marca la diferencia.

Desde la explosión de las cuentas hasta la anodización, Electropolización para el recubrimiento en polvo: cada acabado tiene su propio propósito y beneficio. Combine eso con procesos de tratamiento térmico como el temple o el endurecimiento de la caja, Y tienes una receta inmejorable para el rendimiento y la durabilidad..

Así que la próxima vez que diseñes una parte de CNC, No trates a terminar como una ocurrencia tardía. Planificarlo. Especificarlo. Y hazlo parte de tu estrategia de fabricación desde el primer día.

Sus piezas, y sus clientes, gracias.

Preguntas frecuentes

1. ¿Cuál es el mejor acabado superficial para las piezas de aluminio CNC??

La anodización es a menudo la mejor opción para el aluminio porque mejora la resistencia a la corrosión, Permite colores vibrantes, y crea una superficie resistente sin afectar demasiado las dimensiones. La explosión de cuentas antes de la anodización es un gran combo para un mate, mirada consistente.

2. ¿Cómo eliges entre anodización y recubrimiento en polvo??

La anodización es ideal para piezas de aluminio que necesitan una capa de óxido protector y una apariencia elegante, especialmente en electrónica. Revestimiento de polvo, por otro lado, es más duradero, vistoso, y adecuado para acero y aluminio cuando la estética y la dureza son clave.

3. ¿El electropolishing afecta las tolerancias de las partes??

Sí, Puede reducir ligeramente el grosor del material, generalmente en 2–10 micras. Si su parte tiene tolerancias ultra altos, Asegúrese de tener en cuenta esto durante las etapas de diseño y mecanizado.

4. El tratamiento térmico es necesario antes del acabado de la superficie?

Depende de la aplicación. El tratamiento térmico es esencial si su parte requiere una mayor fuerza, tenacidad, o alivio del estrés. En algunos casos, Debe hacerse antes terminar para evitar alterar la superficie después de que se trata.

5. ¿Puedo aplicar más de un acabado a una parte mecanizada por CNC??

Absolutamente. Muchas partes se someten a múltiples acabados, como la explosión de las cuentas seguidas de anodización, o tratamiento térmico seguido de revestimiento en polvo. Solo asegúrese de que los acabados sean compatibles y se apliquen en el orden correcto para obtener resultados óptimos.

Aquí está la optimización de SEO completa para su artículo. "Acabados superficiales para mecanizado CNC: Guía completa de técnicas de postprocesamiento ", incluyendo un meta descripción, enlaces de salida relevantes, y Recomendaciones de imagen con enlaces directos a los recursos en línea existentes.

🔗 Enlaces externos relevantes recomendados

Wikipedia - Descripción general del acabado superficial

https://en.wikipedia.org/wiki/surface_finish

Wikipedia - anodizante

https://en.wikipedia.org/wiki/anodizing

Wikipedia - revestimiento en polvo

https://en.wikipedia.org/wiki/powder_coating

TechTarget - CNC Meckining explicado

https://www.techtarget.com/whatis/definition/Computer-numerical-Control-CNC

Manual de ingeniería - Tratamiento térmico de metales

https://www.ingineeringhandbook.com/heat-tratment/

Capacidades de acabado de Xometry CNC

https://xometry.eu/en/cnc-machining/

1 pensamiento en “Acabados superficiales para mecanizado CNC: Guía completa de técnicas de postprocesamiento”