Molienda es un proceso de fabricación de sustractivos fundamental que utiliza una herramienta de corte giratoria para dar forma a las piezas de trabajo estacionarias. Una decisión común que enfrentan los maquinistas es elegir entre dos técnicas distintas.: Subir molido y molienda convencional. Mientras que ambos sirven al mismo propósito general, Sus diferencias afectan significativamente el rendimiento del mecanizado, acabado superficial, y vida de herramientas. Este artículo proporciona una comparación en profundidad para ayudarlo a comprender cuándo y por qué usar cada método.

Descripción general de los métodos de fresado

Antes de sumergirse en la comparación, Comprendamos los conceptos básicos de cada método:

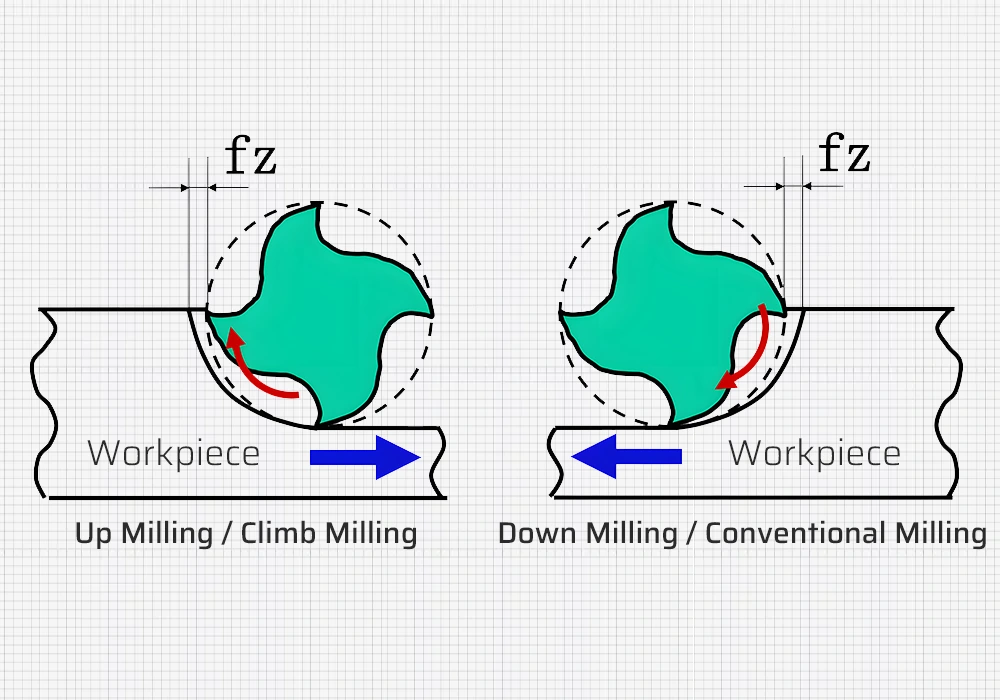

Molienda de ascenso (Molienda): El cortador gira en la misma dirección que la alimentación de la pieza de trabajo. El borde de corte se muerde en el material con un grosor completo y el tamaño del chip disminuye a lo largo del corte.

Molienda convencional (Alito): El cortador gira contra la dirección del alimento. El chip comienza delgada y se espesa a medida que avanza la herramienta.

Cómo funciona cada proceso

Molienda de ascenso

En la fresación de ascenso, La herramienta gira con la dirección de alimentación, que permite que el borde de corte enganche el material con un chip inicial grueso. Las chips son expulsadas detrás del cortador, conduciendo a un camino de corte limpio. Este método ofrece menos fricción y generalmente da como resultado un mejor acabado superficial..

Molienda convencional

Aquí, la herramienta gira contra la dirección de la alimentación, aumentando gradualmente el grosor del chip. Las chips son empujadas por delante del cortador, lo que puede provocar una recortación y un aumento del calor. Este método ofrece más control sobre máquinas más antiguas o cuando se trata de materiales difíciles..

Comparación detallada: Ascenso vs fresado convencional

Dirección de la fuerza de corte

Molienda de ascenso: Ejerce fuerza hacia abajo, estabilizar la pieza de trabajo y requerir menos fuerza de sujeción.

Molienda convencional: Ejerce fuerza ascendente, que puede levantar la pieza de trabajo, exigiendo accesorios más fuertes.

Formación y evacuación de chips

Trepar: Las chips se depositan detrás del cortador, Reducir la recutación y el calor.

Convencional: Las chips salen de frente, aumentando las posibilidades de recutarse y usar herramientas.

Compromiso y desviación de la herramienta

Trepar: La entrada más agresiva puede causar desviación de herramientas y charla en configuraciones livianas.

Convencional: El compromiso suave ofrece un mejor control pero aumenta la resistencia a la corte.

Acabado de la superficie

Trepar: Acabado superior debido a la vibración mínima y la evacuación de chips limpios.

Convencional: Acabado más duro, aunque más consistente en los materiales duros.

Desgaste de herramientas y vida

Trepar: El calor reducido y la vida de la acción de corte más suave de la herramienta de prolongación.

Convencional: La fricción y la recortación de chips pueden acortar la vida útil de la herramienta.

Requisitos de la máquina

Trepar: Necesita máquinas modernas con una reacción de compensación.

Convencional: Ideal para máquinas más antiguas sin eliminadores de reacción.

Idoneidad por tipo de material

Trepar: Lo mejor para materiales blandos como aluminio y plástico.

Convencional: Más adecuado para materiales más duros como hierro fundido o acero para herramientas.

Vibration y estabilidad

Trepar: Más propenso a la vibración si la configuración de la máquina carece de rigidez.

Convencional: Más estable en una amplia gama de materiales y condiciones.

Escenarios de aplicación del mundo real

Cuándo usar la fresación de escalada

Pases de acabado de alta precisión

Cuando se usa máquinas CNC con una reacción mínima

Para limpieza, cortes sin rebabas en materiales blandos

Cuándo usar la molienda convencional

Operaciones de desgaste o primero pasar en superficies ásperas/oxidadas

Trabajando con materiales duros

Uso de máquinas de fresado manual o más antiguas

Ascenso vs fresado convencional: Mesa resumida

| Característica | Molienda de ascenso (Abajo) | Molienda convencional (Arriba) |

| Dirección del cortador | Igual que la alimentación | Opuesto a alimentar |

| Espesor de chips | Grueso a delgado | Delgado a grueso |

| Acabado de la superficie | Más suave | Áspero |

| Vida de herramientas | Más extenso | Más corto |

| Disipación de calor | En pieza de trabajo | En la herramienta |

| Rigidez de la máquina necesaria | Alto | Moderado |

| Riesgo de vibración | Más alto | Más bajo |

| Materiales adecuados | Más suave | Más difícil |

Consejos de expertos para elegir

Use la fresación de escalada para precisión y cortes de acabado.

Use la fresación convencional para materiales más difíciles y máquinas manuales.

Comience con convencional en superficies oxidadas, Luego termina con la fresación de ascenso.

Asegure las configuraciones rígidas y la eliminación de la reacción para la fresación de ascenso.

Pensamientos finales

Mientras que la fresación de escalada a menudo proporciona una mejor vida de herramienta y acabado superficial, Exige más de la máquina y el operador. Molienda convencional, Aunque menos refinado, es robusto y confiable en condiciones más duras. El dominio de los métodos y la comprensión de sus mejores casos de uso mejorará en gran medida los resultados del mecanizado y la eficiencia.

Ya sea que esté mecanizando piezas aeroespaciales o componentes cotidianos, Elegir la técnica de molienda correcta es clave para el rendimiento y la productividad.

Enlaces internos :

Acabados de superficie CNC explicados

Referencias externas:

Automatización de Haas en técnicas de fresado: https://www.haascnc.com

Centro de conocimiento de Sandvik Coromant: https://www.sandvik.coromant.com

Discusiones prácticas de foro de maquinistas: https://www.practicalmachinist.com

Conceptos básicos de fresado de CNCCookBook: https://www.cnccookbook.com