En las industrias de hoy, fresado CNC se usa para todo, desde cuchillas de turbina aeroespacial e implantes médicos hasta carcasas de transmisión automotrices y electrónica de consumo. Lo que lo hace tan versátil es que no hay solo un método de fresado, sino que hay Operaciones de molienda múltiple, cada uno adecuado para formas específicas, superficies, y acabados. Eligiendo el correcto, Los fabricantes aseguran la eficiencia, exactitud, y calidad.

Antes de sumergirnos en las diferentes operaciones, Es esencial comprender cómo funciona realmente la fresación CNC y qué los componentes lo hacen posible.

Cómo funciona la fresación CNC

El proceso de molienda de CNC puede sonar complicado, Pero es más fácil de entender si lo dividimos en pasos. En su más simple, El proceso comienza con un diseño y termina con un parte terminada. Pasemos por las etapas principales:

Diseñando la parte - Los ingenieros o diseñadores crean un modelo 3D digital del componente utilizando CAD (Diseño asistido por computadora) software. Esto sirve como plano.

Convertir el diseño al código - El modelo CAD se traduce a código g y Código M, cuáles son las instrucciones de la máquina que entiende el sistema CNC. Estos códigos controlan todos los aspectos del proceso., Desde la velocidad del eje hasta la profundidad de corte.

Estampación & Configuración - El operador monta las herramientas de corte correctas en el eje y asegura la materia prima (la pieza de trabajo) en la mesa de trabajo. Accesorios, abrazadera, o los vicios se utilizan para la estabilidad.

Ejecución - La máquina CNC sigue las instrucciones programadas, Mover el huso y las herramientas de corte a través de la pieza de trabajo para eliminar la capa del material por capa hasta que se logre la geometría deseada.

Este proceso se puede repetir sin cesar con resultados consistentes, Hacer que la fresación de CNC sea una de las columnas de la producción en masa hoy.

Ventajas del fresado CNC

Entonces, ¿por qué los fabricantes eligen fresado CNC sobre otros métodos de mecanizado? Las razones son muchas, Y cada uno contribuye a por qué este proceso es un cambio de juego en las industrias de todo el mundo.

Precisión y precisión inigualables

La fresación CNC puede lograr tolerancias tan apretadas como ± 0.01 mm. Este nivel de precisión es imposible de lograr consistentemente con las operaciones manuales.. Si produce un solo prototipo o miles de unidades idénticas, La fresación de CNC garantiza la precisión.

Repetibilidad y consistencia

Una vez que se crea un programa, Se puede usar para fabricar piezas idénticas una y otra vez sin variación. Esto hace que la fresación de CNC sea ideal para industrias como aeroespacial, automotor, y electrónica, Donde la uniformidad es crítica.

Flexibilidad entre materiales

La fresación CNC puede manejar una amplia gama de materiales, desde metales como el acero, aluminio, y titanio a plásticos, composicion, e incluso madera. Esta versatilidad lo hace adecuado para innumerables aplicaciones.

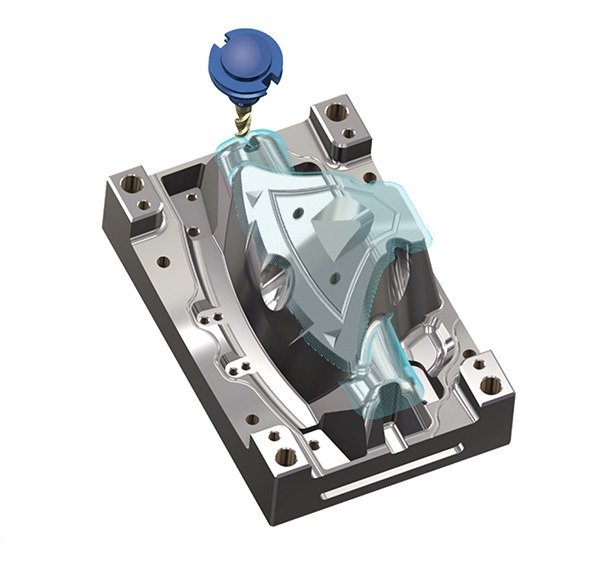

Geometrías complejas simplificadas

Con fresado CNC de múltiples eje (3, 4, 5, o incluso 6 ejes), Es posible producir geometrías complejas como turbinas hojas, moldes intrincados, e implantes de precisión. Estos serían extremadamente difíciles o imposibles con el mecanizado convencional.

Trabajo y tiempo reducidos

El mecanizado tradicional requiere ajustes manuales constantes. fresado CNC, por otro lado, se ejecuta automáticamente una vez configurado, Reducir la necesidad de supervisión y minimizar el error humano.

Productividad mejorada

Porque las máquinas CNC pueden funcionar 24/7, La producción no necesita parar. Esto aumenta el rendimiento y acorta los tiempos de entrega.

Acabados superficiales de alta calidad

Las diferentes operaciones de fresado pueden producir diferentes niveles de suavidad. Operaciones como fresado facial ofrece acabados de superficie muy finos, Reducción de la necesidad de procesos de acabado secundarios.

Poner en pocas palabras, La fresación CNC combina velocidad, precisión, y flexibilidad, cualidades que lo hacen indispensable para la fabricación moderna.

Descripción general de las operaciones de fresado CNC

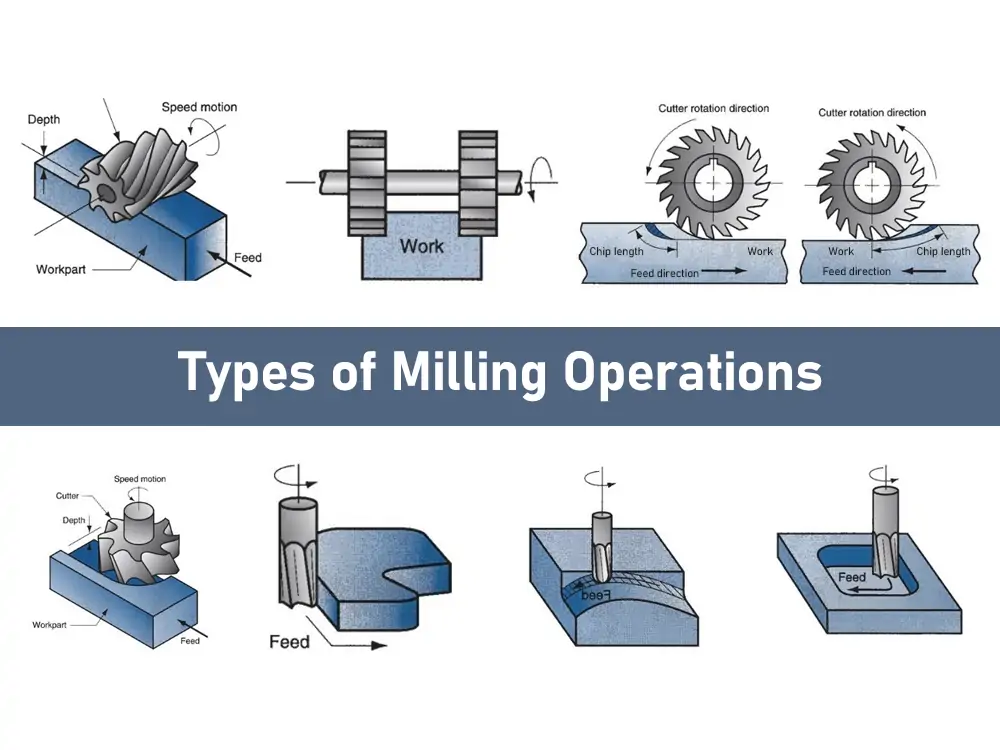

Ahora que hemos explorado los fundamentos, Pasemos a las operaciones mismas. La fresación CNC no se limita a un método de eliminación de materiales. De hecho, hay docenas de operaciones, pero 12 son los más utilizados en todas las industrias.

Cada tipo de operación de fresado tiene un propósito único. Algunos están diseñados para Superficiando superficies planas, otros para ranuras de corte, y algunos para Creando formas complejas como engranajes o hilos. Elegir la operación correcta puede marcar la diferencia entre un proyecto exitoso y material desperdiciado.

Aquí hay una tabla rápida que resume algunas de las operaciones más comunes.:

| Operación de fresado | Descripción | Ventajas | Aplicaciones |

| Fresado frontal | Flatens superficies de la pieza de trabajo | Alta tasa de eliminación, acabado suave | Cabezales de cilindro, disipadores de calor |

| Fresado simple | Crea superficies planas & contornos | Remoción uniforme, mecanizado ligero | Mecanizado de capa externa |

| Molienda lateral | Máquinas los lados de una pieza de trabajo | Surcos, perfiles, superficies verticales | Monturas de suspensión, implantes |

| Fresa a horcajadas | Molinos dos superficies paralelas simultáneamente | Ranura paralela eficiente | Plantillas, accesorios, engranajes |

| Molienda de pandillas | Utiliza múltiples cortadores juntos | Múltiples características a la vez | Bloques de motor, carcasas de transmision |

| Molienda de ángulo | Cortes en ángulos específicos | Cortes angulares de precisión | Chaflanes, T-lotes T |

| fresado de formas | Produce contornos irregulares | Formas personalizadas | Palas de turbina, implantes |

| Fresado final | Utiliza fábricas finales para un trabajo detallado | Perfiles intrincados, acabados suaves | Piezas de precisión, prototipos |

| Aserradizo | Gran material de cortador circular | Ranura efectiva, de despedida | Piezas de trabajo divisorias |

| Molienda | Especializado para dientes de engranaje | Alta precisión | Todos los tipos de engranajes |

| Fresado de roscas | Corta hilos internos/externos | Funciona bien para agujeros grandes | Automotor, componentes de ensamblaje |

| Fresa de levas | Hacer componentes de la cámara para la conversión de movimiento | Formación precisa | Camas en sistemas mecánicos |

Esta descripción general nos da una instantánea, Pero para entender verdaderamente su valor, Tendremos que desglosarlos uno por uno. Eso es lo que cubriremos a continuación.

Tipos de operaciones de fresado basadas en la geometría de la pieza de trabajo

Cuando se trata de dar forma a los materiales, La geometría lo es todo. Se eligen diferentes operaciones en función de si necesita superficies planas, cortes angulares, surcos, hilos, o contornos complejos.

Explore las operaciones más utilizadas en detalle, a partir de Fresado frontal.

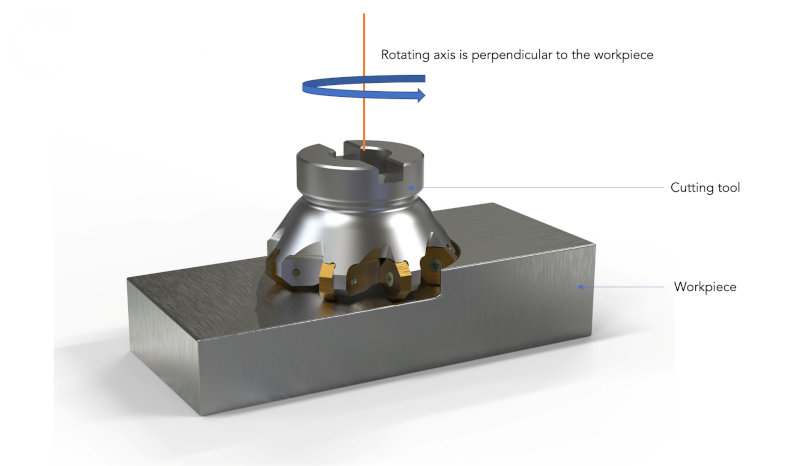

Fresado frontal

La molienda de caras a menudo se considera la operación de "ir" cuando los fabricantes necesitan un plano, superficie suave en su pieza de trabajo. En este proceso, El eje de rotación de la herramienta de corte es perpendicular a la superficie de la pieza de trabajo. Esta orientación permite que los bordes afilados en la cara y la periferia de la herramienta eliminen el material de manera eficiente mientras deja un acabado superficial de alta calidad.

Lo que hace que la fresación de la cara sea tan poderosa es su Alta tasa de eliminación de materiales. El diseño de la herramienta le permite atravesar una superficie amplia en un solo pase, haciéndolo excelente para eliminar el exceso de material rápidamente. Al mismo tiempo, Produce un acabado suave, Reducir o eliminar la necesidad de operaciones de acabado secundarias como la molienda o el pulido.

Los cortadores de fresado de la cara generalmente vienen en dos tipos:

Cortadores de inserción indexables - Estos cortadores usan insertos de carburo reemplazables, haciéndolos ideales para el trabajo de servicio pesado.

Cortadores de carburo sólidos - Estos son más caros pero proporcionan una excelente precisión y durabilidad para el acabado fino.

Ventajas del planeado:

Eliminación rápida de grandes cantidades de material

Acabado superficial liso y uniforme

Se puede usar en piezas de trabajo pequeñas y grandes

Aplicaciones:

Mecanizado cabezales de cilindro automotriz Para crear superficies de sellado perfectamente planas

Fabricación disipadores de calor para la electrónica, donde las superficies lisas son críticas para una transferencia de calor adecuada

Creación de bases planas para moldes, muere, y accesorios en producción industrial

Fresado simple

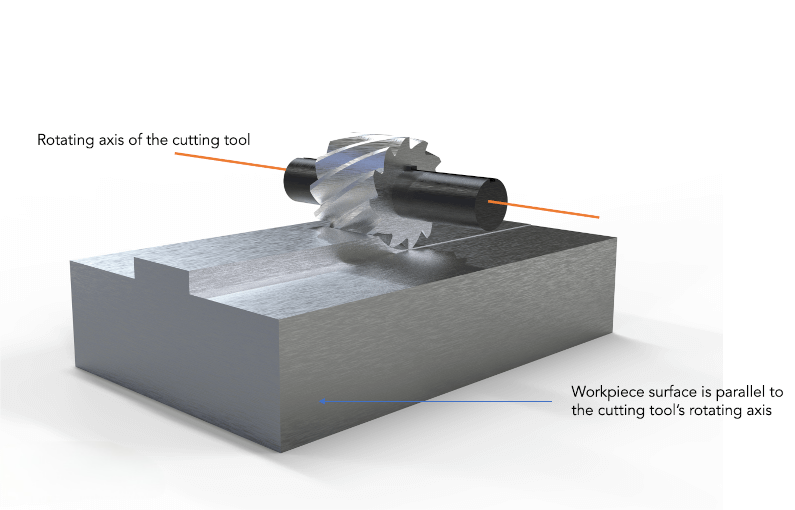

Fresado simple, a veces se conoce como fresado de losa, es otra operación ampliamente utilizada que produce superficies planas. Sin embargo, A diferencia de la fresación de la cara, El cortador en fresado simple tiene su eje de rotación paralelo a la superficie de la pieza de trabajo. Esta orientación permite que el cortador elimine el material a lo largo de la pieza de trabajo.

Las herramientas utilizadas en la fresación simple son cortadores cilíndricos con dientes rectos o helicoidales. Generalmente se prefieren los cortadores helicoidales porque proporcionan una acción de corte más suave y menos vibración en comparación con los cortadores de dientes rectos.

La fresación simple es particularmente efectiva para mecanizado ligero tareas. Por lo general, no elimina grandes cantidades de material rápidamente, Pero asegura la eliminación uniforme en la superficie, haciéndolo ideal para preparar una parte para operaciones adicionales.

Ventajas del fresado simple:

Produce superficies planas uniformes y superficies escalonadas

Bueno para mecanizar contornos y ranuras poco profundas

Menor costo en comparación con operaciones más complejas

Aplicaciones:

Eliminando el capa externa de materia prima de una pieza de trabajo antes del mecanizado de precisión

Creación bases planas en platos grandes y sábanas

Productor contornos simples y preparar existencias para fresado avanzado

Molienda lateral

Molienda lateral

Como sugiere el nombre, La fresación lateral se centra en mecanizar el lado de una pieza de trabajo. Utiliza cortadores con bordes de corte en la periferia para crear ranuras, tragamonedas, o superficies planas verticales. La molienda lateral se puede realizar en las frescas verticales y horizontales, Dependiendo de la orientación del huso.

Los cortadores utilizados son típicamente cortadores laterales o fresas finales con flautas helicoidales. Estos cortadores están diseñados para cortar con sus lados en lugar de sus puntas., haciéndolos ideales para dar forma a los bordes y las ranuras.

Lo que hace que la fresación lateral sea versátil es su capacidad para crear contornos complejos y características como t-lotes T, aletas, y canales. A diferencia de la fresación llana o de cara, que se centran principalmente en la superficie superior, La molienda lateral permite a los fabricantes abordar los bordes y los lados, Ampliando las posibilidades de diseño.

Ventajas del fresado lateral:

Excelente para crear ranuras y ranuras de diferentes profundidades

Puede producir características laterales intrincadas en los componentes

Adecuado para mecanizar materiales blandos y duros

Aplicaciones:

Montes de suspensión automotriz que requieren ranuras y bordes precisos

Componentes estructurales de la aeronave Donde las ranuras que reducen el peso son críticos

Implantes medicos como reemplazos de unión, que requieren detalles de borde fino

Disipadores de calor y aletas de enfriamiento en electrónica

Fresa a horcajadas

Fresa a horcajadas

La fresación de straddle es un proceso único porque las máquinas Dos superficies paralelas al mismo tiempo. Esto se logra montando dos cortadores laterales en un solo cenador, espaciado a la distancia requerida aparte. A medida que avanza la pieza de trabajo, Ambos cortadores eliminan el material simultáneamente, dejando atrás dos superficies paralelas idénticas.

Esta operación es particularmente valiosa para ahorrar tiempo y garantizar la simetría.. En lugar de moler un lado a la vez y arriesgar el espacio desigual, garantías de fresado de straddle uniformidad en una configuración.

Ventajas del fresado de straddle:

Reduce significativamente el tiempo de mecanizado

Asegura un espacio preciso entre dos superficies

Ideal para producir múltiples perfiles idénticos a granel

Aplicaciones:

Fabricación plantillas y accesorios utilizado en líneas de producción

Creación soportes, palancas, y engranajes con ranuras paralelas

Mecanizado carcasa del eje y componentes de transmisión en la industria automotriz

Productor pañales y enlaces mecánicos

En industrias donde la precisión y la velocidad son igualmente importantes, La fresación de straddle demuestra ser una operación invaluable.

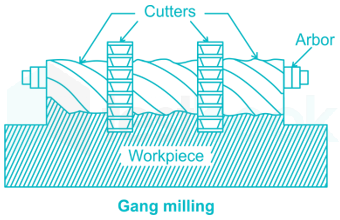

Molienda de pandillas

Molienda de pandillas

La molienda de pandillas lleva aún más el concepto de fresado de straddle. En lugar de usar solo dos cortadores, múltiples cortadores de diferentes tipos están montados en el mismo cenador. Esta configuración permite que se realicen varias operaciones en un solo pase.. Por ejemplo, Un cortador podría crear una ranura, mientras que otro da forma a una ventaja, y otro aplana la superficie, todo simultáneamente.

Este enfoque reduce en gran medida el tiempo de mecanizado y aumenta la eficiencia, especialmente cuando se produce piezas con múltiples características. Sin embargo, La molienda de pandillas requiere una configuración cuidadosa y una alineación precisa, Como todos los cortadores deben participar correctamente con la pieza de trabajo al mismo tiempo.

Ventajas de la molienda de pandillas:

Múltiples operaciones completadas en una sola configuración

Alta eficiencia y tiempos de ciclo reducido

Rentable para la producción en masa

Aplicaciones:

Bloques de motor y carcasas de transmision en fabricación automotriz

Marcos y soportes Requerir múltiples características

Engranajes y ruedas dentadas que necesitan varias ranuras y contornos

Prototipos y fabricación de herramientas de die donde se deben crear características complejas rápidamente

La fresación de pandillas muestra toda la potencia de la automatización de CNC, convertir lo que normalmente requeriría múltiples operaciones en un, proceso de paso único.

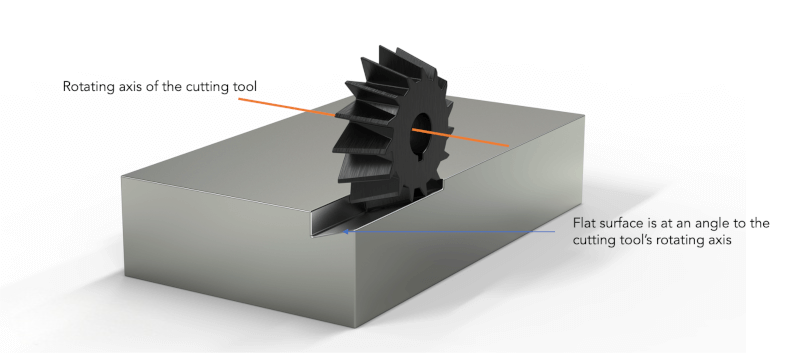

Molienda de ángulo

Molienda de ángulo

La fresación de ángulo es el proceso de cortar una pieza de trabajo en un ángulo específico que no sea 90 °. A diferencia de la cara o la fresación simple, donde las superficies están mecanizadas planas, la fresación de ángulo permite la creación de inclinado, biselado, o características angulares. Esto se logra utilizando frescas de un solo ángulo o ángulo de doble ángulo.

Por ejemplo, a cortador de un solo ángulo podría usarse para cortar un colgante de 45 °, Mientras que un cortador de doble ángulo podría crear una ranura en forma de V. Las operaciones de molienda de ángulo a menudo se realizan con la ayuda de accesorios o placas de ángulo que sostienen la pieza de trabajo en la orientación correcta.

Ventajas del fresado en ángulo:

Alta precisión en la creación, biseles, y ranuras en ángulo

Capacidad para producir en las flotas T y diapositivas de cola de doblete comúnmente utilizadas en el diseño de la máquina herramienta

Flexibilidad para cortar ambos ángulos fijos (Como 45 ° o 60 °) y ángulos personalizados

Aplicaciones:

Mecanizado T-lotes T en camas de máquina, Donde se montan los accesorios y las abrazaderas

Creación Diapositivas para herramientas, que permiten un movimiento lineal suave

Con la atención chaflanes y biseles a componentes para la funcionalidad y la estética

Fabricación articulaciones complejas utilizado en sistemas mecánicos

La fresación de ángulo se usa ampliamente en la fabricación de herramientas, manufactura, e industrias que requieren características anguladas precisas.

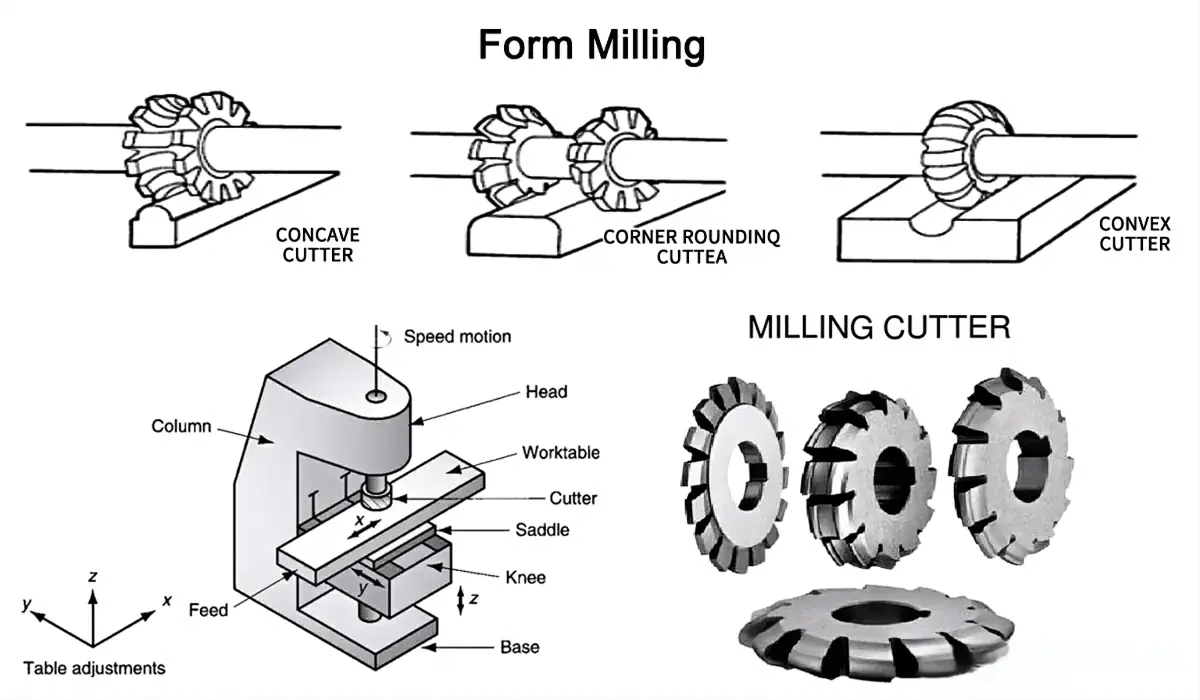

fresado de formas

La fresación de formulario se trata de dar forma contornos irregulares y superficies complejas. A diferencia de las operaciones básicas que producen características geométricas planas o simples, La fresación de formulario emplea cortadores con forma de perfil negativo del contorno deseado. Cuando el cortador gira a través de la pieza de trabajo, Produce la geometría 3D prevista.

Esta técnica es perfecta para piezas que requieren formas únicas., curvas, o detalles intrincados. Ya que el cortador en sí lleva el perfil, La máquina no necesita movimientos avanzados de múltiples eje para lograr contornos complejos.

Ventajas del fresado de formulario:

Capacidad para producir formas altamente personalizadas e irregulares

Necesidad reducida de múltiples operaciones ya que un cortador puede crear un perfil completo

Conformación de precisión de superficies complejas con errores mínimos

Aplicaciones:

Palas de turbina en aeroespacial, que requieren perfiles curvos aerodinámicos

Implantes ortopédicos tales como articulaciones de rodilla y cadera, Diseñado para que coincida con la anatomía humana

Pistones en forma de cúpula en motores automotrices

Prototipos y moldes personalizados Para el desarrollo de productos

Cuerpos de guitarra y componentes artísticos, donde la estética es tan importante como la función

La fresación de formulario destaca la versatilidad de la tecnología CNC, Transformar las materias primas en partes con valor funcional y artístico.

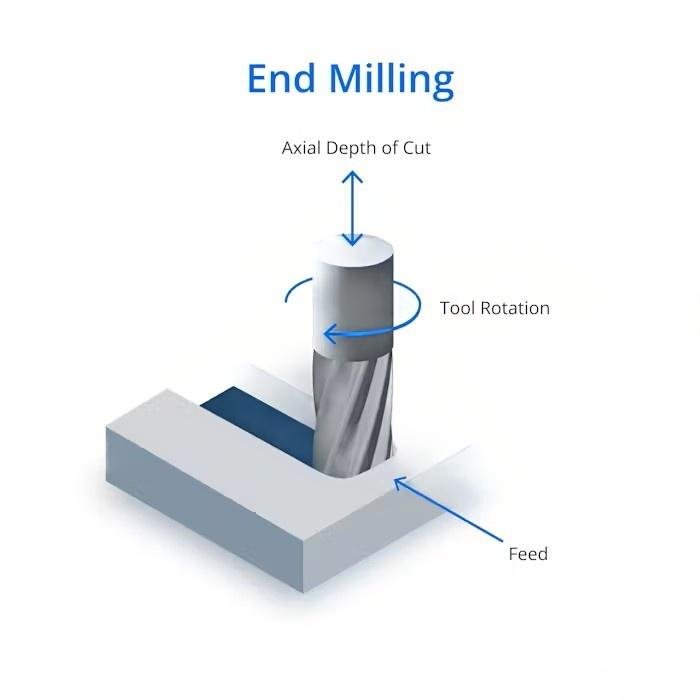

Fresado final

Fresado final

El fresado final es quizás el más versátil y comúnmente utilizado Operación de fresado CNC. Emplea las fábricas finales: los que trabajan con múltiples bordes de corte en la punta y los lados. Este corte de doble acción permite a la herramienta dar forma a la pieza de trabajo de muchas maneras., Incluyendo la creación de perfiles, tragamonedas, bolsillos, y detalles de superficie intrincados.

Las fábricas finales vienen en diferentes variedades, como:

Fábricas de extremo plano -para crear perfiles y ranuras afilados

Molinos de extremo de la nariz de la pelota - para superficies curvas y contornos 3D

Radio de la esquina End Mills - para producir bordes redondeados y prevenir el astillado

Lo que distingue a la fresación de la molienda es su capacidad para máquina con precisión y flexibilidad. Si necesitas ranuras finas, ranuras profundas, o acabados superficiales lisos, La fresación final puede manejar la tarea.

Ventajas del fresado final:

Flexibilidad excepcional para producir una amplia gama de geometrías

Alta precisión para mecanizado detallado

Capaz de producir acabados de superficie lisa y bordes afilados

Aplicaciones:

Componentes de precisión en dispositivos electrónicos y médicos

Herramienta y matrícula, donde se necesitan cavidades y ranuras detalladas

Piezas de automóviles como carcasas y monturas del motor

Creación de prototipos de diseños complejos en varios materiales

Debido a su adaptabilidad, La fresación final se considera la caballo de batalla de operaciones de CNC.

Aserradizo

La fresación de aserraderos es una operación especializada que utiliza un Gran cortador circular con dientes alrededor de su circunferencia para cortar a través de una pieza de trabajo. Al igual que una sierra en la carpintería, Este proceso es perfecto para crear ranuras estrechas, Dividiar material en secciones, o separar los componentes.

Aunque más lento en comparación con otras técnicas de fresado, La molienda de aserraderos es muy efectiva cuando se requieren ranuras o separaciones precisas. Un desafío con la molienda de aserraderos es la generación de calor, porque el tamaño y la profundidad del corte del cortador, El proceso puede crear fricción que conduce al estrés térmico tanto en la herramienta como en la pieza de trabajo.

Ventajas de la molienda de aserraderos:

Ideal para cortar profundamente, ranuras estrechas

Efectivo para separar grandes secciones de material

Puede producir cortes rectos con desechos de material mínimo

Aplicaciones:

Creación ranuras en engranajes o poleas

Dividiendo grandes piezas de trabajo en partes más pequeñas

Corte surcos en conjuntos mecánicos

Productor Perfiles o ligeras curvas En componentes especializados

A pesar de sus limitaciones en la velocidad, La molienda de aserraderos sigue siendo una operación confiable donde se necesitan ranuras y divisiones de precisión.

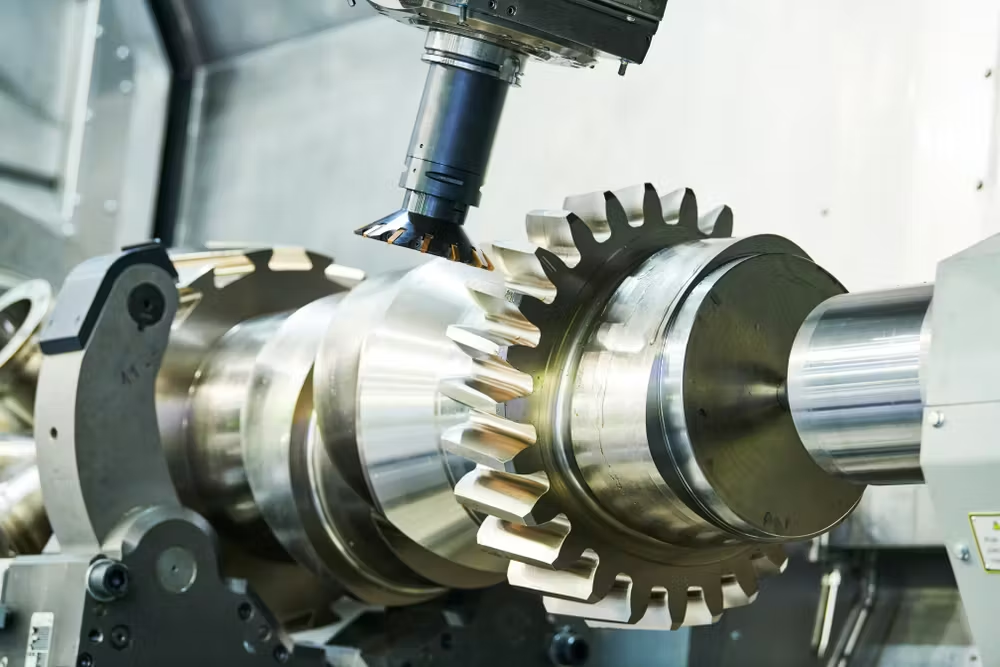

Molienda

Molienda

La molienda de cambios es un Operación especializada dedicada a la producción de engranajes. A diferencia de los procesos generales de fresado, Esta operación requiere cortadores de engranajes especialmente diseñados o herramientas de pasatiempos.. Estos cortadores dan forma a los dientes del engranaje a dimensiones precisas, Asegurar el maldeo adecuado con otros engranajes en sistemas mecánicos.

La precisión requerida en la fresación de cambios es extremadamente alta, Como incluso la más mínima desviación puede conducir a la ineficiencia, ruido, o falla mecánica. La fresación de engranajes CNC asegura que los engranajes se fabriquen con perfiles de dientes consistentes y acabados superficiales.

Ventajas de la molienda de engranajes:

Alta precisión al cortar dientes de engranaje

Capacidad para crear engranajes de varios tipos: estimular, bisel, helicoidal, o estante y piñón

Flexibilidad para refinar engranajes preformados o fabricar nuevos desde cero

Aplicaciones:

Transmisiones automotrices, Donde los engranajes controlan la velocidad y el par

Maquinaria industrial, incluyendo transportadores y equipos pesados

Sistemas aeroespaciales, donde los engranajes livianos pero precisos son críticos

Robótica, Requerir engranajes compactos con malla precisa

La molienda de engranajes a menudo se considera uno de los Operaciones más costosas, Pero su importancia no puede ser exagerada: literalmente mantiene las máquinas en movimiento suavemente.

Fresado de roscas

La fresación de subprocesos es un método altamente eficiente para cortar ambos Hilos internos y externos en una pieza de trabajo. A diferencia de tocar, que se limita a cortar hilos internos con una herramienta de tamaño fijo, La fresación de hilos usa especializado cortadores de molinos de hilo que permiten una mayor flexibilidad.

En la molienda de hilos, La herramienta sigue un camino helicoidal, Tallando gradualmente el hilo en el material. Este método es especialmente útil para agujeros de gran diámetro, donde los grifos no serían prácticos o propensos a romperse.

Ventajas del fresado de hilos:

Flexibilidad para cortar diferentes tamaños de rosca con una herramienta

Produce hilos de alta calidad con mejores acabados de superficie que tocar

Menor riesgo de rotura de herramientas en comparación con el tapping

Capacidad para cortar los hilos de la izquierda y la mano derecha

Aplicaciones:

Motores automotrices, donde los agujeros roscados son esenciales para el ensamblaje

Electrónica de consumo, requiriendo hilos de precisión para sujetadores

Maquinaria industrial, con grandes agujeros roscados para piezas de ensamblaje

Componentes aeroespaciales, donde las juntas roscadas de alta resistencia son críticas

La fresación de hilos se ha convertido en una opción preferida en las industrias que requieren roscado de precisión y versatilidad.

Fresa de levas

Fresa de levas

La fresación de levas se usa para producir cámaras, que son componentes mecánicos que convierten el movimiento de rotación en movimiento lineal, o viceversa. Estos son esenciales en maquinaria, como motores., sistemas de automatización, y máquinas textiles.

El proceso implica usar un Herramienta de cabeza divisoria Para rotar la pieza de trabajo mientras el cortador elimina el material de acuerdo con el perfil de la cámara. Porque las cámaras a menudo tienen formas irregulares, Esta operación requiere una precisión extrema para garantizar un movimiento suave en la aplicación final.

Ventajas del fresado de la cámara:

Alta precisión en la creación de perfiles de cámara

Asegura la transferencia de movimiento suave en los sistemas mecánicos

Personalizable para diferentes diseños y funciones de CAM

Aplicaciones:

Árboles de levas automotrices, que controlan la apertura y el cierre de las válvulas del motor

Maquinaria textil, Requerir cámaras para ciclos de movimiento repetitivo

Equipo de automatización, convertir el movimiento continuo en movimientos programados

Relojes y dispositivos mecánicos, donde las cámaras regulan los ciclos de movimiento

La fresación de caminos es altamente especializada pero crucial para las industrias que dependen de la conversión de movimiento.

Tipos de operaciones de molienda CNC basadas en mecanismos

Molienda manual

Más allá de la geometría de los cortes, Las operaciones de fresado también se pueden clasificar por Cómo se ejecutan. Se destacan tres categorías principales:

Molienda manual

En fresado manual, El operador es responsable de configurar la pieza de trabajo, Ajuste de parámetros, y mover el cortador. Esto da flexibilidad para piezas únicas o trabajos personalizados, pero sacrifica la velocidad y la precisión..

Ventajas: Bajo costo de configuración, flexible, Ideal para prototipos

Contras: Pérdida de tiempo, menos preciso, intensivo

Fresado CNC

La fresación CNC automatiza todo el proceso utilizando programas de computadora. Máquinas CNC de múltiples eje (3–6 hachas) puede manejar geometrías complejas con precisión inigualable.

Ventajas: Alta precisión, repetibilidad, eficiente para la producción en masa

Contras: Mayor costo de configuración, Requiere experiencia en programación

Convencional VS. Molienda de ascenso

Estos dos métodos difieren en cómo gira el cortador en relación con la dirección del alimento.:

| Característica | Molienda convencional | Molienda de ascenso |

| Herramienta vs. Dirección de alimentación | Opuesto | Mismo |

| Acabado de la superficie | Áspero | Más suave |

| Desgaste de la herramienta | Más alto | Más bajo |

| Eliminación de materiales | Menor eficiencia | Mayor eficiencia |

| Mejor para | Materiales más blandos | Más difícil, materiales consistentes |

Elegir el mecanismo correcto depende tanto del tipo de material como de los requisitos del proyecto.

Factores a considerar al elegir operaciones de fresado

Con tantas operaciones disponibles, ¿Cómo decide cuál es el mejor para su proyecto?? Estos son los principales factores:

tipo de material

Diferentes materiales se comportan de manera diferente bajo las fuerzas de corte. Los materiales duros como el acero para la herramienta pueden requerir velocidades de alimentación más lentas y cortadores específicos, mientras que los materiales más suaves como el aluminio permiten mecanizado más rápido.

Acabado superficial deseado

Cada operación ofrece una rugosidad de superficie única. Por ejemplo, La molienda de la cara proporciona AR 0.8–3.2 µm, mientras que la fresación de ranuras solo puede lograr RA 1.6–6.3 µm. Hacer coincidir su acabado requerido con la operación correcta evita el trabajo de acabado adicional.

Complejidad geométrica

Las piezas simples solo necesitan molienda simple o de cara. Pero para piezas intrincadas, como engranajes o hilos, Las operaciones especializadas como la molienda de engranajes o la molienda de hilos son esenciales.

Parámetros y configuraciones de la máquina

Velocidad del huso, profundidad de corte, y las tasas de alimentación afectan directamente tanto la eficiencia como el acabado. Las capacidades múltiples también abren la puerta a geometrías más complejas.

Seleccionando el cortador correcto

La elección del cortador es tan importante como la operación en sí. Las fábricas de extremo plano son excelentes para bordes afilados, mientras que los cortadores de la nariz de la bola se destacan en superficies curvas. El uso de la herramienta incorrecta puede provocar malos resultados o daños en la herramienta.

Conclusión

La fresación CNC es más que simplemente cortar metal, es un Arte de precisión combinado con ingeniería avanzada. Desde superficies planas simples hasta intrincados engranajes y hilos, CNC Milling ofrece operaciones adaptadas a cada desafío de fabricación.

Cada tipo de operación de fresado, ya sea molienda de cara para superficies lisas, molienda de engranajes para dientes de precisión, o formar fresado para contornos irregulares—Puenta un papel vital en la producción moderna. Elegir la operación correcta, junto con los parámetros correctos de la herramienta y la máquina, Asegura la eficiencia, exactitud, y rentabilidad.

A medida que las industrias exigen partes más complejas y de alta calidad., La fresación CNC continuará en el corazón de la fabricación moderna.

Preguntas frecuentes

- ¿Cuáles son los tipos básicos de máquinas de fresado??

Los dos tipos principales son máquinas de fresado horizontal(donde el huso es paralelo al suelo) y máquinas de fresado vertical(donde el huso es perpendicular). - Qué operación de molienda proporciona la mayor precisión?

fresado de formasse considera uno de los más precisos, ya que utiliza un cortador especialmente con forma para producir directamente contornos complejos con errores mínimos. - ¿Qué operación de fresado es la más cara??

Moliendaa menudo incurre en los costos más altos debido a la necesidad de cortadores especializados, tiempos de ciclo más largos, y configuraciones muy precisas. - ¿Qué operación es la más rentable??

Fresado simple(o molienda de losas) es el más rentable. Es simple, Requiere menos herramientas, y funciona de manera eficiente en superficies planas. - ¿Cuál es la principal diferencia entre CNC y fresado manual??

La fresación manual se basa en el control humano y es mejor para la costumbre, partes únicas. La fresación CNC está automatizada, más rápido, más preciso, e ideal para la producción en masa.