El mercado mundial de los plásticos, valorado cerca 593 mil millones de dólares, se basa en técnicas de ensamblaje eficientes y confiables para transformar pequeños gránulos y componentes preformados en grandes, productos terminados como piezas de automóviles, electrónica de consumo, y dispositivos médicos. Mientras moldeo por inyección crea piezas monolíticas, La fabricación de conjuntos complejos a menudo requiere unir dos o más piezas de plástico..

Esta guía explora los nueve métodos principales que utilizan los fabricantes para unir plástico., comparando cuatro técnicas de soldadura, Tres procesos avanzados de unión y moldeado., y dos métodos mecánicos/químicos simples, con un enfoque especial en las capacidades integradoras del sobremoldeo.

4 Métodos de soldadura de unión de plástico (Basado en fricción y conducción)

Los métodos de soldadura de plástico se basan en fundir el material en la interfaz de la junta mediante fricción o conducción., seguido de aplicar presión para fusionar las piezas.

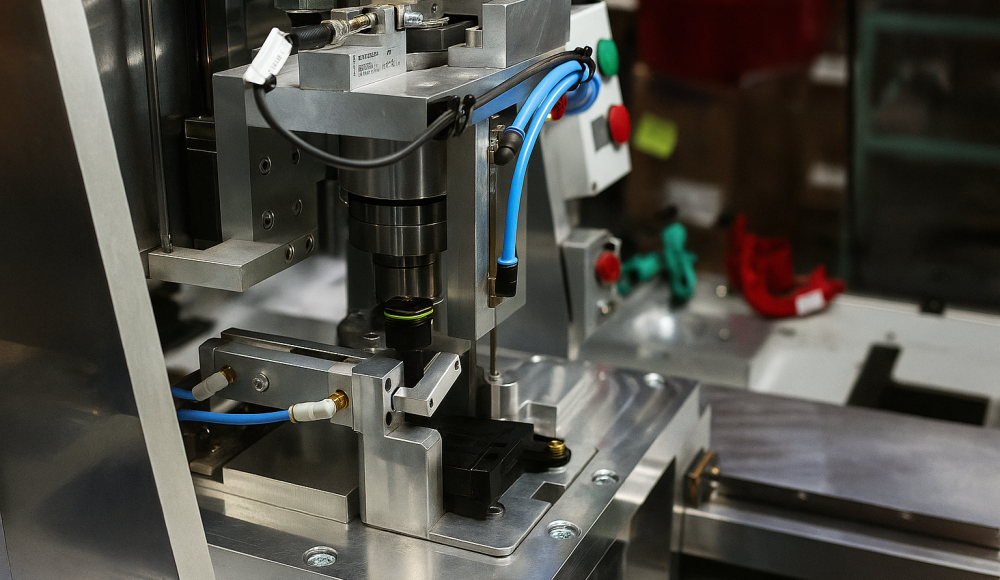

A. Soldadura ultrasónica

Mecanismo: Este proceso aplica vibraciones acústicas de alta frecuencia. (típicamente 20 a 40 kilociclos) a componentes de plástico unidos bajo presión. Las vibraciones crean una intensa fricción molecular e interfacial dentro de un diseño de articulación enfocado. (A menudo se utilizan directores de energía.). Esta fricción genera rápidamente calor., Derretir el material termoplástico en segundos., Permitir que las piezas se fusionen antes de que la vibración se detenga y el plástico se vuelva a solidificar bajo la fuerza de sujeción..

Característica clave: Velocidad y versatilidad. También se puede utilizar para replantear o insertar componentes metálicos. (como insertos roscados) en plastico.

Ventajas: Tiempos de ciclo extremadamente rápidos (altas tasas de producción), Da como resultado una unión sólida y hermética. (hermético) focas, no requiere consumibles ni materiales añadidos.

Contras: Restringido a específicos, termoplásticos rígidos, requiere una importante inversión inicial en hardware, El diseño de las juntas debe ser preciso para concentrar la energía de manera efectiva..

B. Soldadura por centrifugación (Fricción rotacional)

Mecanismo: Utilizado exclusivamente para piezas con una interfaz circular o cilíndrica.. Una parte se mantiene estacionaria mientras la otra gira a alta velocidad. (rotación axialmente simétrica). La fricción continua entre las dos superficies genera suficiente calor para derretir la interfaz plástica.. Una vez que se alcanza la profundidad de fusión requerida, la rotación se detiene, y las piezas se juntan bajo presión para crear una fuerte, junta de soldadura circular.

Ventajas: Ciclo práctico y repetible., eficaz para unir ciertos plásticos diferentes, excelente fuerza articular.

Contras: Restringido estrictamente a juntas circulares o en forma de tubo., flexibilidad de diseño limitada, potencial para flash (exceso de material) y problemas de acabado superficial alrededor de la línea de soldadura.

C. Soldadura por vibración (Fricción lineal)

Mecanismo: Similar a la soldadura por rotación, pero usa lineal, movimiento de ida y vuelta. Dos componentes están sujetos, y una parte oscila respecto de la otra bajo presión. Esta fricción lineal genera calor en la interfaz., creando una capa fundida que fusiona las piezas cuando se detiene el movimiento.

Característica clave: Ideal para unir grandes, irregular, o piezas contorneadas tridimensionales, que no se puede girar.

Ventajas: Alta fuerza de unión, compatibilidad con una amplia variedad de tipos de termoplásticos, excelente flexibilidad en el diseño de juntas (en comparación con la soldadura por rotación).

Contras: Tiempo de ciclo más lento que la soldadura ultrasónica, Requiere un alto costo inicial del equipo., restringido a piezas con superficies de unión relativamente planas o ligeramente curvadas.

D. Soldadura con placa caliente (Calentamiento por conducción)

Mecanismo: Las superficies de unión de ambos componentes de plástico se funden simultáneamente presionándolas contra una placa calentada con temperatura controlada. (platina). Una vez que se alcanza la profundidad de fusión del material requerida, la placa se retira rápidamente, y las dos interfaces fundidas se presionan juntas inmediatamente para fusionarse y enfriarse., creando un vínculo permanente.

Característica clave: Capaz de producir los más fuertes, más consistente, y los sellos herméticos más duraderos entre los métodos de soldadura.

Ventajas: Creación conjunta muy fuerte, compatible con la más amplia gama de termoplásticos, Proceso relativamente inteligente y rentable en comparación con los sistemas láser o ultrasónicos..

Contras: El más lento de los métodos de soldadura. (debido al tiempo de calentamiento y enfriamiento), restringido a superficies planas o ligeramente curvadas, Potencial de degradación del material si la temperatura es demasiado alta..

3 Métodos avanzados de unión de plástico (Calor indirecto y moldeo)

Estos métodos ofrecen mayor precisión., limpieza, o integración en el proceso de fabricación primario..

A. Soldadura por infrarrojos

Mecanismo: Este es un proceso sin contacto.. Infrarrojo intenso (Y) Las vigas se centran en las interfaces conjuntas de los dos componentes.. La energía infrarroja se absorbe instantáneamente., derretir la capa superficial de plástico. Dado que el elemento calefactor no toca el material., se elimina la contaminación. Una vez derretido, la fuente de IR se retira, y las piezas están sujetas entre sí.

Característica clave: Rapidez y limpieza. Excelente solución para complejos, plásticos de forma irregular que requieren resistencia, sellos herméticos.

Solicitud: Ideal donde la alta integridad estructural y las juntas limpias son primordiales, A menudo se utiliza en iluminación automotriz y tanques de fluidos..

B. Soldadura láser (A través de la transmisión)

Mecanismo: La soldadura láser es muy precisa y consta de dos componentes.: uno que es transmisivo al rayo láser (claro o de color claro) y uno que es absorbente (color oscuro). El láser pasa por la parte transmisora y es absorbido por la segunda parte., generando calor localizado en la interfaz. Este calor derrite las superficies de unión., y la presión los fusiona.

Característica clave: Crea limpio, Uniones estéticamente superiores con mínima rebaba.. Aplicable desde microcomponentes hasta grandes conjuntos gracias al uso de guías de luz personalizadas..

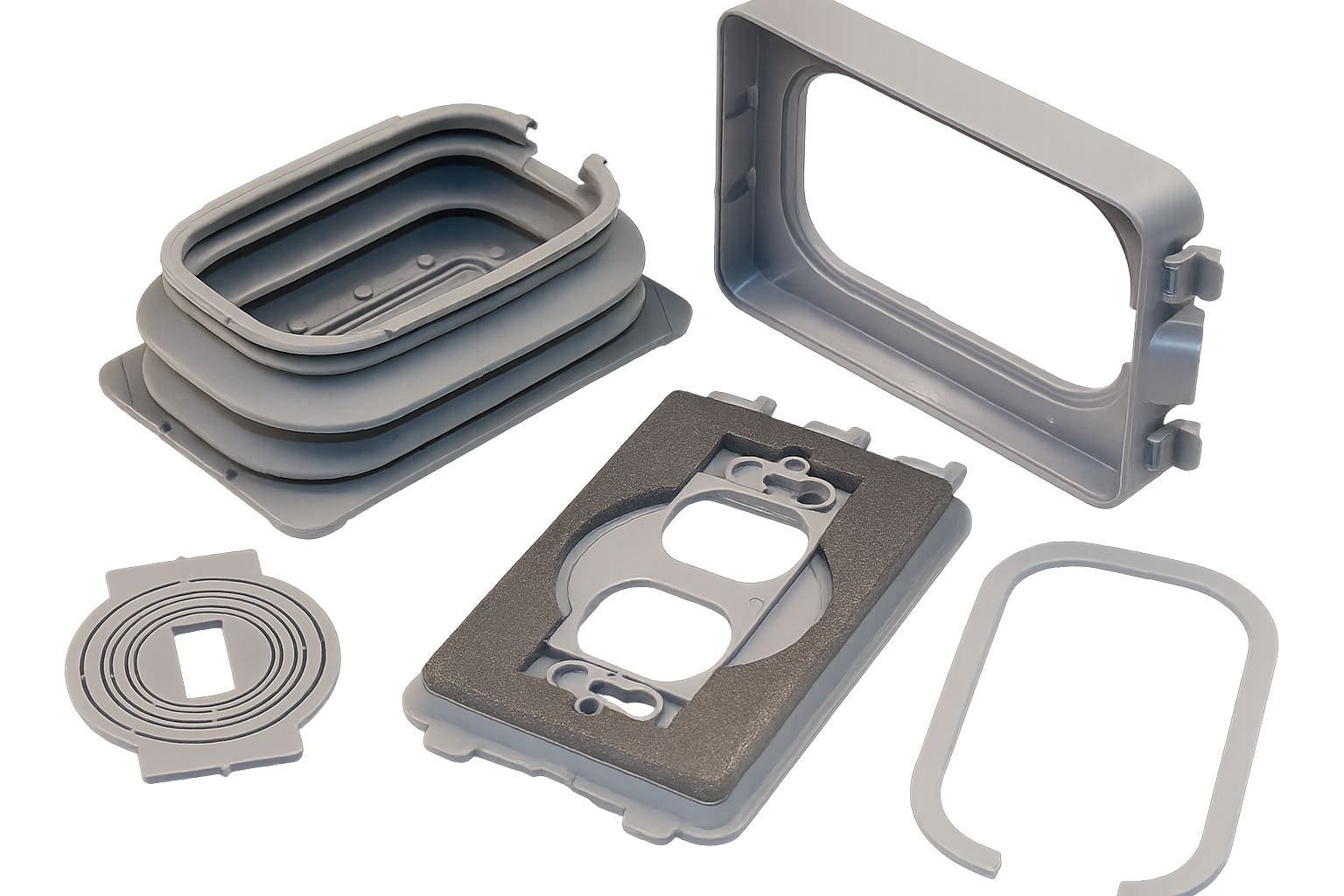

C. Sobremoldeo (Integración y encapsulación)

Mecanismo: A diferencia de unirse, El sobremoldeo es un proceso de fabricación primario en el que se utiliza un segundo material. (el sobremolde, a menudo un elastómero termoplástico blando o TPE) Está moldeado por inyección directamente sobre un rígido., parte preexistente (el sustrato). Es un proceso de integración, no montaje.

Comparación con unirse: El sobremoldeado no une dos piezas separadas; forma una unidad cohesiva. Este proceso es inherentemente duradero y personalizado., mejorando tanto la función como la estética.

Beneficios:

Ergonomía: Añadiendo suave, empuñaduras táctiles (p.ej., manijas de herramientas).

Protección: Aislar componentes electrónicos delicados o mejorar la resistencia química.

Estética: Introduciendo diferentes colores o texturas en un solo cuerpo continuo.

Absorción de vibración: El TPE actúa como amortiguador de impactos y vibraciones..

2 Formas más sencillas de unir plástico con plástico (Química y Mecánica)

Estos métodos fundamentales todavía se utilizan por su simplicidad., bajo costo, o necesidades de aplicaciones específicas.

A. Unión solvente (Fusión química)

Mecanismo: También conocido como unión adhesiva., Este método utiliza un disolvente especializado que disuelve temporalmente las cadenas de polímeros de la superficie de dos piezas de plástico compatibles.. Las piezas se presionan juntas, y las cadenas disueltas se mezclan y se vuelven a solidificar (curar) a medida que el disolvente se evapora lentamente, creando una unión química fuerte.

Característica clave: Simple, método de bajo costo que evita el calor, haciéndolo ideal para termoplásticos sensible a la distorsión térmica (donde el calor intenso podría alterar la geometría).

Limitación: Requiere una selección cuidadosa de un disolvente que sea químicamente compatible con el termoplástico específico..

B. Fijación Mecánica (Conexión física)

Mecanismo: Este es el proceso de unión menos estable pero más sencillo., confiando en elementos físicos como tornillos, pernos, ajustado, o clips especializados (sujetadores) para mantener las piezas juntas. Esto requiere que el plástico sea lo suficientemente duro y resistente para soportar la inserción y la tensión sostenida del sujetador sin agrietarse..

Característica clave: La conexión resultante puede ser permanente. (p.ej., remaches de plastico) o no permanente (p.ej., tornillos), convirtiéndolo en la mejor opción para productos que requieren reparación o desmontaje (Diseño para desmontaje).

Conclusión

La selección de un método de unión de plástico es un equilibrio sofisticado entre velocidad, costo, fuerza articular, y restricciones geométricas. Los métodos de soldadura ofrecen alta resistencia pero están limitados por el material y la geometría.. Los métodos avanzados como el láser y el IR proporcionan precisión y limpieza.. El sobremoldeo se distingue por integrar materiales secundarios y funciones directamente en el paso de fabricación.. Al final, la elección debe alinearse con los requisitos específicos de la aplicación, los materiales involucrados, y el volumen de producción necesario.

Preguntas frecuentes

Q1: ¿En qué se diferencia el sobremoldeo del Two-Shot? (2k) Moldeo por inyección?

A: Si bien ambos procesos involucran múltiples materiales, Sobremoldeo normalmente utiliza un secuencial acercarse: el sustrato rígido se moldea primero, remoto, y luego se coloca en un segundo molde donde se inyecta el TPE sobre él.. Dos disparos (2k) Moldura, sin embargo, mantiene la parte del sustrato adentro la maquina; el núcleo del molde gira, transferir el sustrato a una segunda cavidad donde se inyecta el segundo material, todo dentro de un ciclo continuo. 2El moldeado K es más rápido y preciso, pero requiere una herramienta significativamente más compleja y costosa..

Q2: ¿Se pueden utilizar estos métodos de soldadura para unir plásticos diferentes??

A: Generalmente, soldadura de alta resistencia (Ultrasónico, Vibración, Girar, Placa caliente) funciona mejor al unirse compatible o idéntico termoplásticos (p.ej., PP a PP, o ABS a PC). Unir dos plásticos químicamente diferentes (p.ej., PP a PVC) generalmente resulta en una debilidad, Unión poco confiable porque las cadenas de polímeros no pueden interdifundirse y fusionarse adecuadamente.. Para plásticos diferentes, Unión solvente (si es químicamente compatible) o Fijación Mecánica Son a menudo los métodos de montaje más fiables..

Q3: ¿Qué es un 'Director de Energía' y por qué es fundamental en la soldadura ultrasónica??

A: Un Director de Energía es un pequeño, Característica triangular o estriada moldeada directamente sobre uno de los componentes de plástico en la interfaz de la junta.. Su finalidad es triple: Concentración, Localización, e Iniciación. Concentra la energía ultrasónica en un pequeño punto., Localiza el área donde debe comenzar la fusión., e inicia el proceso de fusión por fricción extremadamente rápido. Esto asegura que la soldadura se produzca de forma rápida y uniforme a lo largo de toda la línea de unión..

Q4: ¿Por qué controlar 'Flash' es importante más allá de la estética??

A: Destello, la fina capa de plástico extraída de la unión durante la soldadura o el moldeado, no es sólo una cuestión cosmética. En términos funcionales, un destello excesivo puede comprometer la sellado hermético de una articulación, interferir con el ajuste posterior de otras piezas en un conjunto, o crear bordes afilados que representen un riesgo para la seguridad. También agrega tiempo y costo al proceso de fabricación., ya que debe recortarse o retirarse manualmente en una operación secundaria.

Q5: ¿Qué métodos de unión se utilizan habitualmente para los plásticos termoestables??

A: La mayoría de los métodos de soldadura basados en calor (Ultrasónico, Girar, Placa caliente) están diseñados para termoplásticos, que se puede derretir, reformado, y enfriado repetidamente. termoestable plástica (como fenólicos o epoxis) curar irreversiblemente y no puedo ser derretido. Por lo tanto, Los termoestables se unen principalmente usando Unión solvente/adhesiva (usando epoxi, poliuretano, o adhesivos estructurales similares) o Fijación Mecánica (tornillos, pernos, insertos), ya que estos métodos no dependen de volver a fundir el material base.