Los moldes de múltiples cavidades desempeñan un papel crucial en la ampliación moldeo por inyección de plástico producción. Al producir múltiples piezas en un solo ciclo de moldeo, Los fabricantes pueden mejorar significativamente la eficiencia., reducir el costo por unidad, y acortar los plazos de entrega. Sin embargo, El diseño y optimización de moldes de múltiples cavidades requiere una cuidadosa consideración de la geometría., flujo de materiales, y complejidad de herramientas para garantizar una consistencia, piezas de alta calidad.

¿Qué son los moldes de cavidades múltiples??

¿Qué son los moldes de cavidades múltiples?

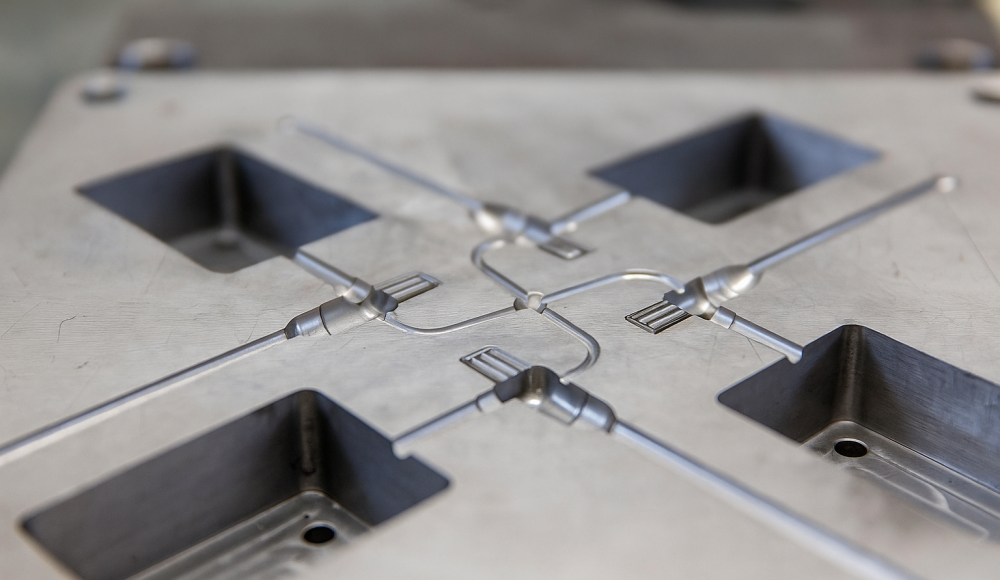

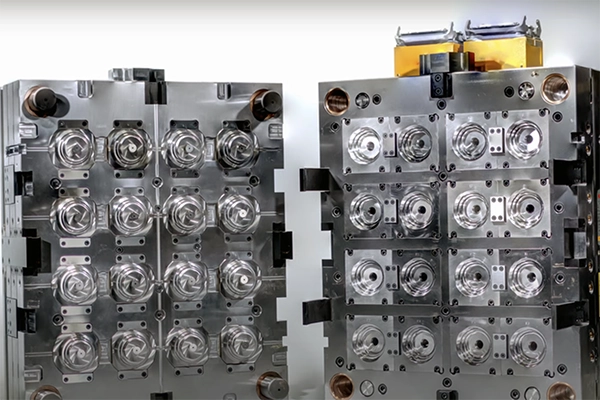

A molde de múltiples cavidades Es un tipo de molde de inyección que contiene múltiples cavidades idénticas dentro de una única base de molde.. Cada cavidad produce una pieza idéntica durante cada ciclo de moldeo.. La principal ventaja es la capacidad de producir varias piezas simultáneamente (normalmente entre dos y docenas) dependiendo del tamaño de la pieza., capacidad de la máquina, y propiedades de los materiales.

Este enfoque se utiliza ampliamente en industrias manufactureras de gran volumen, como las de bienes de consumo., componentes médicos, y repuestos automotrices, donde la eficiencia de la producción y el control de costes son esenciales.

Multicavidad vs.. Moldes familiares

Es común confundir los moldes multicavidades con moldes familiares, pero tienen diferentes propósitos y tienen distintas consideraciones de diseño..

Moldes de cavidades múltiples:

Todas las cavidades producen piezas idénticas utilizando la misma geometría.. Esta configuración garantiza un llenado uniforme., enfriamiento, y expulsión, lo que resulta en una calidad constante de las piezas y tiempos de ciclo predecibles.

Moldes familiares:

Los moldes familiares contienen múltiples cavidades diseñadas para diferente pero piezas relacionadas, como la carcasa izquierda y derecha del mismo producto. Deben compartir el mismo material y color para funcionar juntos de manera eficiente..

Si bien los moldes familiares pueden ser rentables, Vienen con un mayor riesgo de variación de calidad.. Los tamaños desiguales de las cavidades pueden provocar un desequilibrio en el llenado y el enfriamiento., lo que lleva a inconsistencia dimensional o defectos cosméticos.

En la mayoría de los casos, Los moldes de múltiples cavidades se prefieren para la producción a gran escala debido a su simplicidad., consistencia, y facilidad de mantenimiento.

Beneficios clave de los moldes de cavidades múltiples

1. Menor inversión general

Construir un molde que produzca varias piezas suele ser más rentable que producir varios moldes de una sola cavidad.. Aunque el coste inicial de las herramientas puede ser mayor, El costo por pieza a largo plazo disminuye a medida que aumenta el volumen de producción..

2. Plazo de entrega más corto y mayor rendimiento

Dado que se producen varias piezas por ciclo, Los fabricantes pueden cumplir con los pedidos de alta demanda más rápido sin comprometer la calidad.. El tiempo de producción general más corto mejora los cronogramas de entrega y la eficiencia de fabricación..

3. Costo de pieza reducido

Los moldes de múltiples cavidades optimizan la utilización de la máquina y minimizan los costos de instalación y mano de obra.. La energía y el tiempo necesarios por pieza se reducen significativamente, lo que resulta en un menor costo por unidad.

4. Escalabilidad simplificada

Ampliar la capacidad de producción se vuelve más fácil con herramientas de cavidades múltiples. En lugar de invertir en varias máquinas o moldes, una sola máquina puede ofrecer mayores producciones, haciéndolo ideal para programas de fabricación a largo plazo.

Consideraciones de diseño para moldes de cavidades múltiples

Consideraciones de diseño para moldes de cavidades múltiples

Diseñar un molde con múltiples cavidades no es tan simple como copiar una sola cavidad varias veces.. Cada cavidad adicional aumenta la complejidad del llenado., enfriamiento, y expulsión. Para lograr resultados uniformes, Los ingenieros deben analizar cuidadosamente el diseño del molde., equilibrio del corredor, y propiedades de los materiales.

1. Evite acciones secundarias cuando sea posible

Las acciones laterales se utilizan a menudo para crear agujeros o socavados en piezas moldeadas.. Sin embargo, cuando se integra en una herramienta de múltiples cavidades, Las acciones laterales introducen una complejidad mecánica significativa y aumentan el potencial de desgaste o desalineación..

Siempre que es posible, Rediseñar la pieza para evitar acciones laterales: utilizar correderas o elevadores sólo cuando sea absolutamente necesario.. Unas herramientas más sencillas garantizan una producción más estable y fiable.

2. Elija el tipo de puerta correcto

El diseño de la puerta juega un papel vital en cómo el plástico fundido fluye hacia cada cavidad.. La selección inadecuada de la puerta puede provocar un llenado desigual, diferencias de presión, o alabeo.

Para moldes de múltiples cavidades, puertas de pestañas (puertas de borde) Se prefieren comúnmente porque permiten una colocación flexible y proporcionan una fuerte capacidad de llenado..

Otros tipos de puertas como puertas de pasador o puertas de punta caliente Son más adecuados para moldes de una sola cavidad o geometrías de piezas complejas donde la estética y el control del flujo son críticos..

Un sistema de guía y compuerta bien equilibrado garantiza una distribución uniforme de la presión y la temperatura en todas las cavidades..

3. Seleccione materiales adecuados

La selección del material es otro factor crítico para el éxito del moldeado de múltiples cavidades.. Diferentes polímeros tienen distintos caudales., comportamientos de contracción, y características de enfriamiento. Es posible que los materiales de alta viscosidad no se distribuyan uniformemente en varias cavidades., provocando desequilibrios de llenado.

Trabaje con moldeadores experimentados o proveedores de materiales para probar e identificar la resina óptima para la geometría de su pieza., espesor de la pared, y requisitos de acabado superficial. La elección adecuada del material también minimiza la deformación., marcas de fregadero, y variabilidad del tiempo de ciclo.

4. Centrarse en los detalles críticos del diseño

Al ampliar a moldes de múltiples cavidades, Incluso las inconsistencias menores pueden multiplicarse en todas las cavidades.. La atención al detalle durante el diseño y el mecanizado se vuelve más importante que nunca. Los elementos clave para refinar incluyen:

Espesor de la pared: Mantenga un espesor uniforme para garantizar un flujo y enfriamiento constantes.

ángulos de tiro: Un tiro suficiente evita que la pieza se pegue y facilita una expulsión suave.

Acabado de la superficie: Garantice un pulido uniforme en todas las cavidades para evitar defectos cosméticos..

Costillas y Refuerzos: Optimice el espesor y el espaciado de las nervaduras para evitar marcas de hundimiento y mejorar la resistencia de la pieza..

Mecanizado de precisión, ventilación adecuada, y la precisión dimensional debe verificarse mediante simulaciones detalladas del flujo del molde y pruebas de herramientas..

Optimización del rendimiento del molde de múltiples cavidades

Para garantizar una producción confiable, Los ingenieros suelen utilizar análisis de flujo del molde para simular el comportamiento de la resina e identificar posibles desequilibrios en temperatura o presión. Diseño del canal de refrigeración., equilibrio del corredor, y el posicionamiento de la puerta se ajustan con precisión para lograr un llenado sincronizado de la cavidad.

El mantenimiento regular también es fundamental: comprobar el desgaste de la cavidad., erosión de la puerta, y el bloqueo de canales ayuda a mantener la calidad en tiradas de producción largas.

Conclusión

Los moldes de múltiples cavidades son una tecnología esencial para operaciones de moldeo por inyección de gran volumen.. Ofrecen tasas de producción más rápidas, menores costos por pieza, y mejor escalabilidad en comparación con los moldes familiares o de una sola cavidad. Sin embargo, su éxito depende en gran medida de un diseño preciso, sistemas de compuertas equilibradas, y selección de material.

Trabajar con un socio experimentado en moldeo por inyección garantiza que el diseño de su molde cumpla con los requisitos de producción y calidad.. Ya sea que su proyecto involucre unas pocas cavidades o docenas, La orientación de ingeniería experta puede ayudarle a lograr resultados de fabricación consistentes y eficientes..

Interesado en soluciones de moldes de cavidades múltiples?

Asóciese con un fabricante calificado de moldeo por inyección para optimizar su capacidad de producción y la calidad de sus piezas.. El apoyo de expertos en diseño y las recomendaciones de materiales pueden marcar una diferencia significativa a la hora de lograr soluciones rentables., resultados de gran volumen.

Preguntas frecuentes

- cuantas cavidades puede tener un molde?

El número de cavidades depende del tamaño de la pieza., dimensiones de la base del molde, y capacidad de la máquina de moldeo por inyección. Las piezas pequeñas pueden permitir decenas de cavidades., mientras que los componentes más grandes pueden limitarse a dos o cuatro. - ¿Son más caros de fabricar los moldes de múltiples cavidades??

El costo inicial de las herramientas suele ser mayor., pero reducen los costos a largo plazo al reducir el precio por pieza y aumentar la eficiencia de la producción, lo que los hace más rentables para proyectos de gran volumen.. - ¿Cómo garantizan los fabricantes un llenado uniforme en todas las cavidades??

Los ingenieros realizan simulaciones de flujo de molde para analizar el flujo de plástico y ajustar el diseño del corredor, tamaño de la puerta, y diseño de enfriamiento para mantener una presión uniforme, temperatura, y tiempo de llenado en cada cavidad. - ¿Se pueden utilizar diferentes materiales en un molde de múltiples cavidades??

No. Todas las cavidades en un molde de múltiples cavidades deben utilizar el mismo material y parámetros de procesamiento para garantizar una calidad constante y evitar diferencias de flujo o contracción.. - ¿Cuál es la vida útil típica de un molde de cavidades múltiples??

La vida útil depende de la selección del material., dureza del acero del molde, mantenimiento, y volumen de producción. Con el cuidado adecuado, Un molde de acero de alta calidad puede producir de cientos de miles a millones de piezas antes de requerir reacondicionamiento..