policarbonato (ordenador personal) El moldeo por inyección es uno de los métodos más utilizados para producir fuertes, transparente, y componentes plásticos precisos en todas las industrias. Este termoplástico de grado de ingeniería es conocido por su combinación única de dureza, resistencia al impacto, y claridad óptica, convirtiéndolo en la elección de la médica, automotor, consumidor, y aplicaciones ópticas.

En este articulo, Echaremos un vistazo detallado a los fundamentos del moldeo por inyección de policarbonato, sus aplicaciones, técnicas, beneficios, desafíos, y problemas comunes que los fabricantes deben abordar cuando trabajan con este plástico versátil.

Conceptos básicos de moldeo por inyección de policarbonato

Conceptos básicos de moldeo por inyección de policarbonato

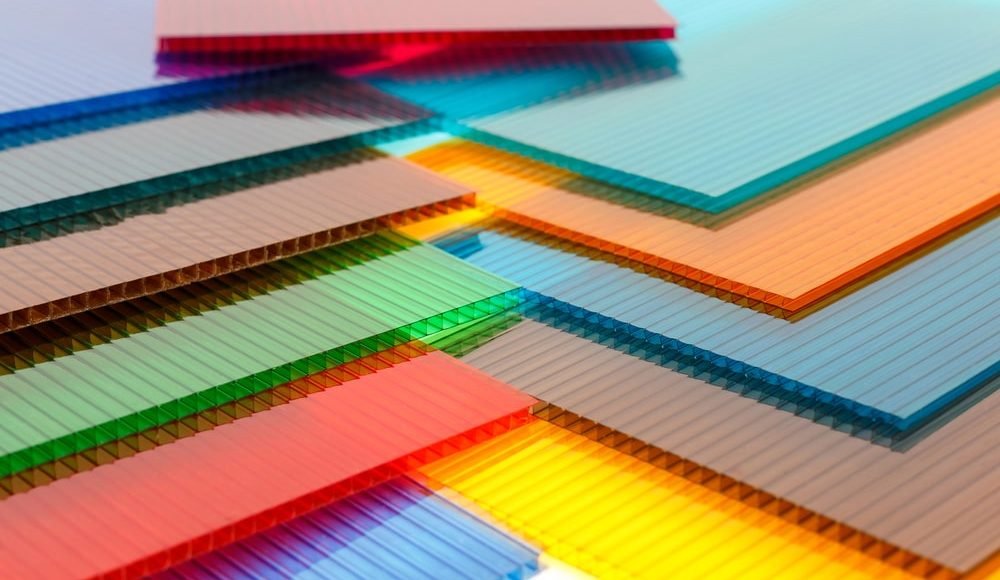

El moldeo por inyección de policarbonato es el proceso de inyectar gránulos de policarbonato derretido en un molde a alta temperatura y presión para formar formas complejas. El policarbonato en sí es un polímero termoplástico amorfo con grupos funcionales de carbonato, conocido por su alta transparencia, durabilidad, y resistencia al calor.

Mientras que el policarbonato también se puede procesar por extrusión, moldura, y termoformado, moldeo por inyección ofrece el más alto nivel de flexibilidad En términos de geometría de pieza, producción en masa, y calidad de la superficie. Comparado con acrílico, El policarbonato proporciona mejor dureza, resistencia al impacto, y estabilidad térmica, mientras mantiene una excelente claridad óptica.

Aplicaciones de moldeo por inyección de policarbonato

Debido a su equilibrio único de propiedades mecánicas y ópticas, El moldeo por inyección de policarbonato encuentra el uso en una amplia gama de industrias:

Anteojos y lentes

El policarbonato es la opción preferida para las lentes ópticas, incluyendo anteojos, gafas de sol, y gafas de seguridad. Es liviano, Resiste la radiación UV cuando se estabiliza, y tiene excelente claridad.

Dispositivos médicos

Su capacidad para resistir la esterilización (Autoclave de vapor, óxido de etileno, irradiación gamma) Hace que el policarbonato sea adecuado para jeringas, Conectores IV, catéteres, e incubadoras. La transparencia del material es vital para monitorear fluidos y procesos médicos.

Productos de consumo

El policarbonato es seguro de alimentos y resistente a las altas temperaturas, haciéndolo ideal para utensilios de cocina como mezclar tazones, carcasas de procesador de alimentos, y botellas de agua. Se puede fabricar en formas transparentes u opacas dependiendo de los requisitos del producto.

Aplicaciones automotrices

El policarbonato se usa ampliamente en lentes de los faros, paneles de instrumentos, y adornos interiores debido a su resistencia al impacto, Estabilidad UV, y capacidad para resistir las fluctuaciones de temperatura. A diferencia de vidrio, Resiste la rotura, Proporcionar beneficios de seguridad.

El proceso de moldeo por inyección de policarbonato

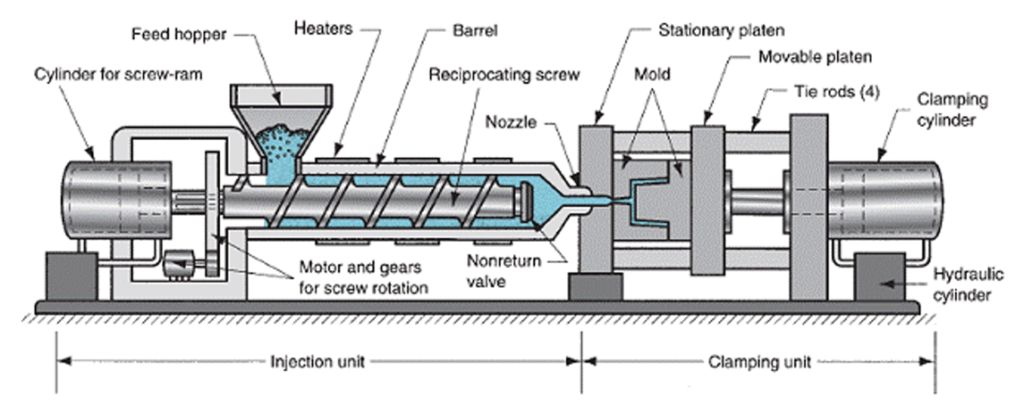

El proceso es similar al moldeo por inyección con otros termoplásticos pero requiere Atención específica al control de calor y viscosidad:

Alimentación & Derritiendo: Los gránulos de policarbonato se secan y luego se alimentan de una tolva a un barril calentado. Fricción y calor generados por el tornillo derretir el material.

Inyección: Una vez derretido, El tornillo empuja el polímero fundido hacia la cavidad del molde a alta presión.

Enfriamiento & Solidificación: La parte se enfría dentro del molde, encogerse ligeramente a medida que se solidifica.

Expulsión: Se abre el molde y la parte se expulsa para terminar.

Porque el policarbonato tiene alta viscosidad, requiere Temperaturas de procesamiento más altas (260–320 ° C) y cuidadoso control de la velocidad de inyección para evitar la degradación del material.

Técnicas de moldeo por inyección de policarbonato

A menudo se aplican diferentes técnicas especializadas para mejorar la calidad de la parte y reducir los desafíos de moldeo:

Calentamiento rápido & Enfriamiento (RH&C)

Previene las líneas de soldadura y las manchas de la superficie en las partes transparentes calentando el molde antes de la inyección y enfriándolo rápidamente después..

Moldura de inyección asistida por el agua

Utilizado para piezas huecas o de paredes delgadas. El agua de alta presión dentro del molde empuja plástico contra las paredes de la cavidad para un grosor uniforme e interiores lisos.

Moldeo por inyección de compresión

Adecuado para piezas de paredes gruesas propensas al fregadero. Se inyecta plástico a baja presión en un molde abierto, que luego cierra para formar la parte final.

Moldeo de sobrecarga/inserto

Permite que múltiples materiales se combinen en un componente moldeando policarbonato sobre inserciones previamente colocadas o materiales secundarios.

Ventajas del moldeo por inyección de policarbonato

El moldeo por inyección de policarbonato ofrece numerosos beneficios para los fabricantes:

Tiempos de ciclo rápido - Mucho más rápido que el mecanizado o la termoformación, habilitando una alta productividad.

Precisión & Tolerancias estrictas -La consistencia de ± 0.1 mm se puede lograr con moldes bien diseñados.

Amplio rango de tamaño - adecuado para piezas intrincadas pequeñas y componentes automotrices más grandes.

Excelente repetibilidad - Alta consistencia en miles o millones de partes.

Acabado superficial de alta calidad -Las superficies de moho se pueden pulir para transferir claridad similar a un espejo.

Uso de material eficiente - Residuos mínimos, con corredores a menudo reciclables.

Bajos costos laborales - El proceso altamente automatizado reduce la dependencia del trabajo manual.

Flexibilidad de diseño - Permite la creación de geometrías complejas, piezas multimaterial, y diseños funcionales.

Desventajas del moldeo por inyección de policarbonato

A pesar de sus ventajas, Existen varios desafíos:

Altos costos de herramientas: Los moldes son caros de diseñar, máquina, y pulir, hacer que la producción de bajo volumen no sea económico.

Materia prima costosa: El policarbonato es más costoso que las alternativas como el polipropileno o el ABS.

Dificultades de procesamiento: La alta viscosidad hace que las piezas de paredes delgadas o detalladas sean más difíciles de moldear sin arriesgar la degradación.

Problemas comunes en el moldeo por inyección de policarbonato

Para garantizar una producción exitosa, Los fabricantes deben abordar los problemas comunes:

Absorción de humedad

El policarbonato absorbe la humedad rápidamente, que lleva a las propiedades de extinción y debilitadas. Los gránulos deben secarse a menos de 0.02% contenido de humedad Antes de procesar.

Adhesión a metales

La PC tiende a adherirse a moldes o tornillos con alto contenido de hierro. El revestimiento cromado o los recubrimientos especiales ayudan a evitar pegarse.

Desafíos de alta viscosidad

Requiere temperaturas y presiones de inyección más altas, Pero el calor excesivo puede causar una descomposición de amarillamiento o químicos. El equilibrio cuidadoso es esencial.

Otros materiales para moldeo por inyección

Otros materiales para moldeo por inyección

Mientras que el policarbonato es popular, Muchos otros termoplásticos también están moldeados por inyección:

abdominales (Acrilonitrilo Butadieno Estireno) - Bueno para productos de consumo y adornos automotrices.

PÁGINAS (polipropileno) - ampliamente utilizado en el embalaje, automotor, y artículos para el hogar.

Nylon (Pensilvania) -Fuerte y resistente al desgaste, Adecuado para engranajes y componentes mecánicos.

Plásticos llenos - El policarbonato y otras resinas se pueden reforzar con fibras de vidrio o fibras de carbono para mayor resistencia.

Moldeo por inyección de metal (Mim) - Utiliza una carpeta de polímero mezclada con polvos de metal, seguido de sinterización.

Resumen

El moldeo por inyección de policarbonato combina resistencia, transparencia, y precisión, convirtiéndolo en uno de los procesos más valiosos en la fabricación moderna. Desde dispositivos médicos y gafas hasta faros automotrices y bienes de consumo, El moldeo por inyección de PC continúa expandiendo sus aplicaciones.

Aunque los costos de material y herramientas pueden ser altos, El proceso ofrece inigualable escalabilidad, repetibilidad, y flexibilidad de diseño Para piezas de plástico de alto rendimiento. Con secado adecuado, diseño de moldes, y control de procesos, Los fabricantes pueden superar los desafíos de la viscosidad y la sensibilidad a la humedad para producir impecables, componentes de policarbonato de alta calidad.

Preguntas frecuentes

- ¿Cuál es la temperatura de procesamiento ideal para el moldeo por inyección de policarbonato??

El policarbonato generalmente requiere temperaturas de procesamiento entre 260–320 ° C. El rango exacto depende de la calificación de la resina, la parte geometría, y la máquina que se usa. Es necesario un monitoreo cuidadoso porque la exposición prolongada a altas temperaturas puede causar un amarillamiento o degradación química. - ¿Por qué se deben secar los gránulos de policarbonato antes de moldear por inyección??

El policarbonato es altamente higroscópico, lo que significa que absorbe la humedad del aire. Si no se seca correctamente, la humedad se convertirá en vapor durante el moldeo, causa marcas, manchas, y resistencia mecánica reducida. Los gránulos deben secarse a un contenido de humedad a continuación 0.02%Antes de procesar. - ¿Se puede superar con otros plásticos o materiales se puede superar con otros plásticos o materiales??

Sí. El policarbonato se usa a menudo en procesos de moldeo en exceso o insertoDonde se une con elastómeros (como tpu) o plásticos estructurales (como ABS). Esto permite diseños multimateriales, como agarres de touch suave en carcasas rígidas. El diseño adecuado del molde y la compatibilidad del material deben considerarse para una fuerte unión. - ¿Cómo se compara el policarbonato con el acrílico en el moldeo de inyección??

Ambos materiales son transparentes, Pero el policarbonato tiene Resistencia de impacto superior, tenacidad, y resistencia al calor, Mientras que el acrílico ofrece una mejor resistencia a los arañazos y un menor costo. El policarbonato a menudo se prefiere para las piezas críticas de seguridad como gafas de seguridad, lentes automotrices, y dispositivos médicos. - ¿Cuáles son los defectos comunes en el moldeo por inyección de policarbonato y cómo se pueden prevenir??

Algunos defectos comunes incluyen:

Splay/ampollas: Causado por la humedad; prevenible por secado adecuado.

Quemaduras: Debido a los gases atrapados; resuelto con mejor ventilación.

Líneas de soldadura: Ocurrir en partes transparentes; minimizado usando Calentamiento rápido & Enfriamiento (RH&C) técnicas.

Amarillento: Resultados de la exposición excesiva al calor; mitigado por control de temperatura preciso.