Si alguna vez examinó una pieza de plástico moldeada y notó una línea tenue que recorre su superficie, has visto un linea de tejer. Estas marcas son uno de los problemas más comunes en el moldeo por inyección y, si bien no se pueden eliminar por completo, comprender cómo se forman y cómo minimizarlos puede marcar una gran diferencia en ambos calidad de la pieza y apariencia estetica.

En esta guía, profundizaremos en qué son las líneas de tejido, ¿Qué los causa?, y cómo los ingenieros pueden reducir su aparición mediante una cuidadosa diseño, elección de material, y control de procesos.

¿Qué son las líneas de tejido en el moldeo por inyección??

¿Qué son las líneas de tejido en el moldeo por inyección?

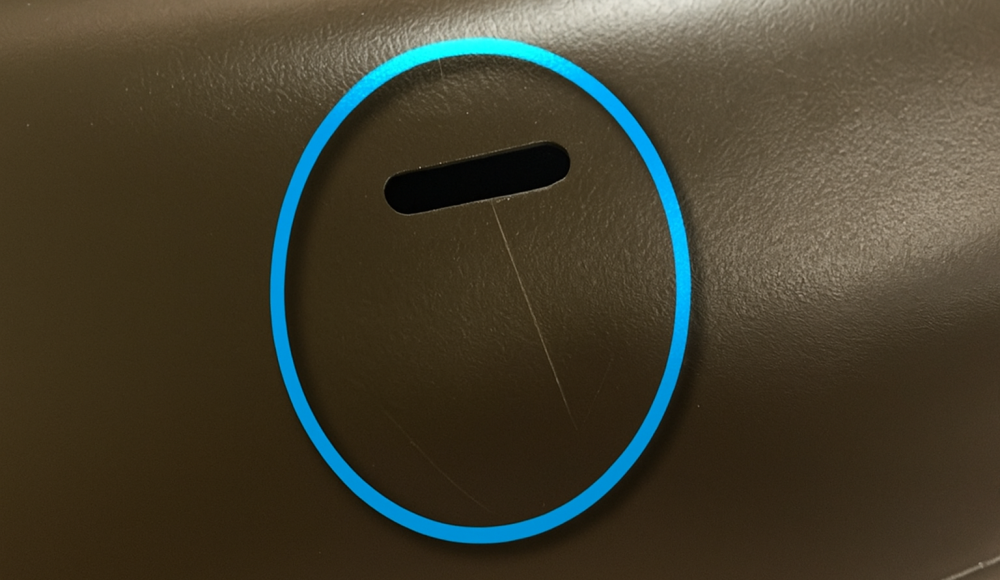

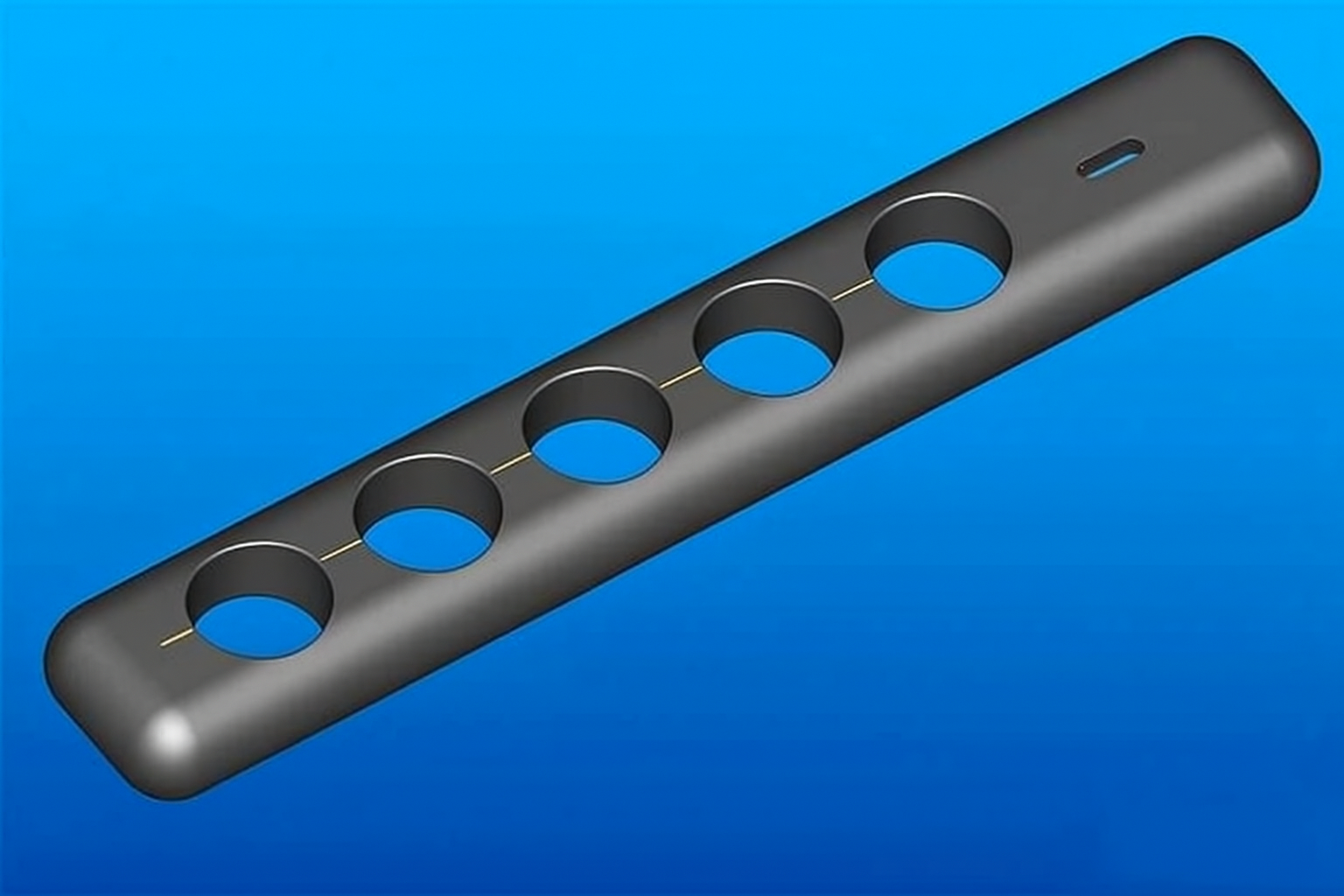

A linea de tejer (también llamado un línea de soldadura o línea de fusión) ocurre cuando dos o más frentes de flujo de plástico fundido se encuentran y no logran fusionarse completamente durante el proceso de moldeo. Esto suele ocurrir cuando el plástico debe fluir alrededor de un núcleo., jefe, agujero, u otra obstrucción antes de reunirse en el otro lado.

Imagina un río que se divide alrededor de una roca y se vuelve a unir; verás una onda donde las dos corrientes se vuelven a encontrar.. Similarmente, Cuando el plástico fundido se fusiona después de ser separado., Se forma una línea o costura sutil porque el Las cadenas de polímeros en la interfaz no se entrelazan completamente..

Ubicaciones comunes de líneas de tejido

Alrededor agujeros, costillas, y jefe

Cerca insertos o pines centrales

En cruces de puertas donde se encuentran múltiples rutas de flujo

A lo largo de regiones de paredes delgadas o esquinas afiladas

Aunque a veces sólo es cosmético, Las líneas de tejido también pueden indicar debilidades estructurales, especialmente en piezas sujetas a tensión o presión.

¿Qué causa las líneas de tejido en el moldeo por inyección??

Las líneas de tejido ocurren debido a fusión incompleta de dos frentes de flujo de plástico. Varios factores de diseño y procesamiento contribuyen a este fenómeno.:

Diseño de piezas y geometría – Características como agujeros, costillas, y las esquinas afiladas dividen el flujo de fusión, creando múltiples frentes de flujo que luego convergen.

Ubicación de la puerta – La mala ubicación de la compuerta puede causar que los frentes de flujo se encuentren en áreas visibles o estructuralmente críticas..

tipo de material – Algunos termoplásticos tienen menor fluidez o peor capacidad de unión.

Contenido de relleno – Los materiales con alto contenido de fibra de vidrio o carga mineral tienden a formar líneas de tejido más débiles.

Temperatura del molde y velocidad de inyección – Las bajas temperaturas o las bajas tasas de llenado pueden causar un enfriamiento prematuro, preventing proper fusion.

Cómo minimizar las líneas de tejido

Although it’s impossible to completely eliminate knit lines, you can significantly reduce their appearance and negative effects using the following methods.

1. Optimice la ubicación de la entrada con simulación de flujo de molde

One of the most effective strategies is to use mold flow analysis software (such as Autodesk Moldflow or Moldex3D) during the design stage. Simulation helps predict flow patterns and identify where knit lines are likely to form.

By adjusting gate placement, puede:

Redirect flow so knit lines occur in less visible areas.

Ensure flow fronts meet in low-stress regions.

Improve packing uniformity for stronger bonds.

2. Ajustar los parámetros del proceso

Fine-tuning molding parameters can greatly improve flow fusion and surface finish.

Key adjustments include:

Increase mold and melt temperature – Ensures the plastic remains fluid longer, promoting better molecular interlocking.

Increase injection speed and pressure – Helps flow fronts meet with more energy, leading to better fusion.

Optimize holding pressure and time – Ensures proper packing and reduces surface defects.

Mejorar la ventilación – Prevents trapped air from cooling the melt prematurely at the convergence point.

Even small process changes can reduce the visibility and weakness of knit lines.

3. Seleccione el material adecuado

Material choice plays a major role in how well flow fronts merge. Some plastics naturally bond better than others.

Por ejemplo:

polipropileno (PÁGINAS) often forms stronger knit lines than Thermoplastic Olefin (TPO), even though PP is generally weaker overall.

Materials with high melt flow index (IMF) tend to fill cavities more smoothly, improving fusion quality.

When choosing materials, consult the supplier’s data sheets and consider the flow and bonding behavior for your specific mold design.

4. Administrar rellenos y aditivos

Fiber-filled plastics (such as glass-filled nylon or PBT) are particularly prone to weak knit lines. The reason: fibers don’t melt and therefore can’t fuse across the flow front.

To mitigate this:

Usar short fibers or glass beads instead of long fibers to improve re-bonding.

Considerar unfilled resins for aesthetic or high-strength parts where knit lines are critical.

Usar impact modifiers o compatibilizers to enhance molecular bonding at weld areas.

5. Utilice el control de compuerta de válvula

When multiple valve gates feed the same cavity, su opening and closing timing determines how the flow fronts meet.

Usando valve gate sequencing y cavity pressure sensors, puede:

Coordinate gate operation for smooth flow merging.

Prevent visible knit lines by overlapping flow fronts more evenly.

Improve part consistency across cavities in multi-cavity molds.

Advanced systems like RJG’s CoPilot® o MeltFlipper® technologies can provide real-time feedback and optimize gate control automatically.

6. Mejore el diseño de piezas y moldes

Engineering design plays a critical role in avoiding knit line issues. Considerar:

Reducing sharp corners o thick-to-thin transitions that disrupt flow.

Adding flow leaders or channels to balance melt distribution.

Adjusting wall thickness to maintain consistent flow rates.

Positioning gates to ensure flow fronts merge at less visible or low-stress regions.

Design modifications early in the development stage can save significant cost and effort later.

7. Probar e inspeccionar líneas de tejido

Even with careful optimization, knit lines can still occur. Por lo tanto, regular inspection is essential:

Inspección visual: Under good lighting to spot surface defects.

Mechanical testing: Tensile or flexural strength tests to evaluate weak points.

Microscopic examination: To analyze bonding at the molecular level.

If knit lines appear consistently in the same area, revisit diseño de moldes y processing parameters to identify the root cause.

Conclusión

Knit lines are an unavoidable reality in injection molding — they form where two molten flow fronts meet. Sin embargo, con smart design, optimized processing, y careful material selection, you can drastically minimize their appearance and improve structural integrity.

By understanding how and why knit lines form, you can design parts that not only look better but also perform more reliably.

De hecho, when properly managed, a línea de fusión — where flows fully rejoin — can be nearly invisible and mechanically strong. The goal isn’t total elimination but optimization for strength, durabilidad, y estética. Contáctenos para más información.

Preguntas frecuentes

1. ¿Cuál es la diferencia entre una línea de tejido?, línea de soldadura, y línea de fusión?

These three terms are often used interchangeably, but there are subtle differences:

Knit line: Formed when two flow fronts meet at a low temperature or pressure and fail to fuse completely, leading to a visible weak line.

Weld line: Similar to a knit line but typically results from two separate flow fronts meeting head-on, often at gates or multiple injection points.

Meld line: A stronger, more uniform bond where the two flow fronts merge smoothly with good molecular interlocking.

En breve, meld lines are the goal, mientras knit and weld lines are the defects to minimize.

2. ¿Cómo afectan las líneas de tejido a la resistencia de la pieza??

Knit lines create areas of poor molecular bonding, which reduces tensile and impact strength. When a part experiences stress — especially near a knit line — cracks can initiate more easily.

The degree of strength loss depends on:

El tipo de material (amorphous vs. semi-crystalline plastics).

El temperature and pressure at the point of convergence.

El presence of fillers, such as glass fibers, that interrupt polymer flow.

Engineers often perform mechanical tests like tensile or flexural analysis to quantify the strength reduction caused by knit lines.

3. ¿Pueden los cambios en el diseño del molde eliminar completamente las líneas de tejido??

No — even the most optimized mold design can’t eliminate knit lines entirely, porque flow fronts must meet somewhere in any filled cavity. Sin embargo, mold design can control where and how they occur.

Effective strategies include:

Positioning gates so that knit lines form in non-critical areas.

Reducing bordes afilados o flow obstructions.

Diseño balanced wall thickness to ensure uniform flow.

While you can’t remove knit lines completely, good mold design makes them invisible and structurally harmless.

4. ¿Por qué los materiales reforzados con fibra son más propensos a tener líneas de tejido débiles??

Fiber-reinforced plastics, como nylon lleno de vidrio (PA-GF), are more susceptible to weak knit lines because fibers don’t melt. When flow fronts meet, the thermoplastic matrix can re-fuse, but the fibers at the interface remain unbonded.

This creates microvoids and discontinuities in the knit area, reducing structural integrity. Usando short fibers, cuentas de vidrio, or hybrid fillers can help improve bonding strength in these regions.

5. ¿Qué métodos de prueba se utilizan para evaluar las líneas de tejido??

Quality engineers use several methods to identify and assess knit lines:

Inspección visual: Using magnification or special lighting to detect surface marks.

Destructive testing: Cutting through the knit line and analyzing cross-sections under a microscope.

Mechanical testing: Measuring tensile or impact strength across the knit area.

Flow simulation validation: Comparing physical part behavior with digital mold flow predictions.

These methods help determine whether knit lines are purely cosmetic or if they compromise rendimiento mecánico.