La fundición a la diedra de zinc es un proceso de piedra angular en la fabricación de precisión, ofreciendo precisión dimensional excepcional, fortaleza, y rentabilidad. Desde componentes automotrices hasta dispositivos médicos, Las aleaciones de zinc se utilizan para crear piezas duraderas y complejas con excelentes acabados superficiales y tolerancias ajustadas.

Esta guía completa explora los aspectos clave del lanzamiento de la matriz de zinc, desde los principios y métodos de trabajo hasta las máquinas líderes, propiedades de aleación, aplicaciones comunes, y las numerosas ventajas que hacen que el zinc sea la mejor opción para los componentes de alto rendimiento.

¿Qué es la fundición a presión de zinc??

La fundición a la matriz de zinc es un proceso de fabricación en el que el zinc fundido se inyecta bajo alta presión en moldes de acero (muere) para formar preciso, piezas repetibles. Debido al punto de fusión relativamente bajo de Zinc (~ 420–450 ° C) y castabilidad superior, El proceso permite a las paredes delgadas, complejo, y piezas de alta resistencia.

Las aleaciones de zinc utilizadas en la fundición a la matriz, como la serie Zamak y ZA, están diseñadas para propiedades mecánicas mejoradas que incluyen resistencia al desgaste, estabilidad dimensional, y dureza. Estas aleaciones permiten la creación de piezas con características finas., tolerancias apretadas (± 0.001 en / 0.0254 milímetros), y excelentes acabados superficiales adecuados para recubrir o pintar.

Métodos de lanzamiento de zinc die

Descripción general

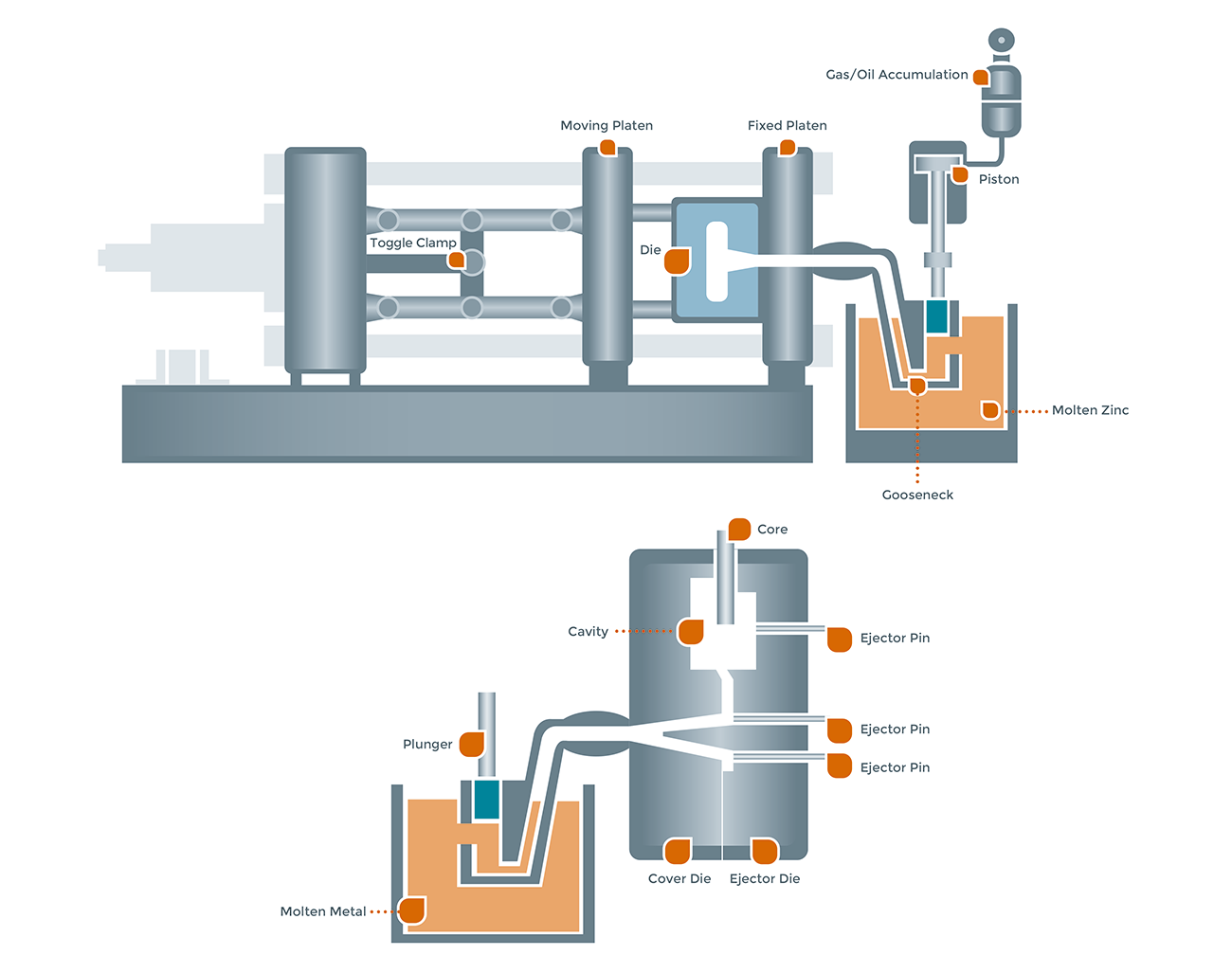

Las técnicas de fundición de matriz dependen de la inyección de alta presión para lograr un relleno completo de moho y una replicación precisa de la geometría del moho. La fluidez superior del zinc y el bajo punto de fusión lo hacen ideal para este proceso, habilitando diseños intrincados y alta repetibilidad.

Cámara caliente de zinc de zinc

Componentes de procesos:

Horno: Integrado con la máquina, Continuamente derretiendo y alimentando aleación de zinc.

Cuello de cisne: Transfiere zinc fundido desde el horno al dado.

Boquilla: Canales zinc en la cavidad del troquel.

Émbolo: Proporciona fuerza de inyección a 5000 psi.

Tipos de matriz:

Morir: Para prototipos o carreras pequeñas.

Morir múltiple: Para la producción en masa, reduce el costo por parte.

Morir combinado: Arroja diferentes partes en un solo ciclo.

Unidad del: Insertos modulares para cambios rápidos.

Pasos de proceso:

Relleno: El émbolo dibuja zinc fundido en la cámara de disparo.

Inyección: alta velocidad, inyección de alta presión en el dado.

Retención de presión: Mantiene la presión durante la solidificación.

Enfriamiento: Disipación de calor rápido para tiempos de ciclo rápido.

Expulsión y acabado: Parte se expulsa y termina mediante recorte, pulido, o revestimiento.

Se prefiere la fundición de cámara caliente para piezas pequeñas a medianas que requieren un alto volumen y tolerancias estrechas.

Cámaras frías de zinc mata

Se usa cuando se requieren aleaciones de zinc con puntos de fusión más altos o composiciones especiales.

Componentes:

Horno: Externo, proporciona un mejor control de aleación.

Cámara de tiro: La cámara precalentada minimiza los defectos.

Émbolo hidráulico: Fuerza de zinc fundido al molde.

Pasos de proceso:

Tirador: La aleación de zinc se vierte en la cámara.

Inyección: El émbolo hidráulico inyecta zinc en el dado.

Enfriamiento & Expulsión: Se expulsa el moho y la parte.

Refinamiento: Tratamientos superficiales según sea necesario.

La fundición de cámara fría es ideal para más grande, componentes más densos y proporciona más flexibilidad en el uso de aleaciones.

Máquinas de fundición de died de zinc líder

La fundición a died de alto rendimiento requiere equipo de precisión. A continuación se muestran máquinas notables utilizadas a nivel mundial:

Urpe cc25

Horno integrado, 42 Fuerza KN

Ideal para la producción continua y piezas de tamaño mediano

Manual a modos completamente automáticos

Frech zl60

Sistema modular de cámara caliente

Se adapta a una amplia gama de tamaños de pieza

Monitoreo en tiempo real, energéticamente eficiente

Buhlerprince hmt1600

Máquina de servicio pesado para piezas de zinc industrial

Platina grande, Controles de circuito cerrado

Sistema de inyección de múltiples etapas

Techmire ZDC-2000

Compacto, máquina de múltiples salas

Adecuado para High-Mix, carreras de bajo volumen

Velocidad y precisión excepcionales

Frech zp 8

Máquina de cámara caliente de alta capacidad

Pulverización de troqueles y control de procesos incorporados

Sistema de inyección de servo

Cada máquina ofrece características únicas en términos de fuerza de sujeción, velocidad de disparo, automatización, y compatibilidad de aleación.

Aleaciones de zinc utilizadas en el casting de la matriz

Las aleaciones de casting de died de zinc están diseñadas para ofrecer un rendimiento en diversas aplicaciones industriales. ellos incluyen:

Serie de dudas

las cargas 2: Alta dureza y resistencia a la fluencia.

las cargas 3: El más común, Excelente estabilidad dimensional.

las cargas 5: mas fuerte, mejor resistencia a la corrosión que Zamak 3.

PARA 8: Aluminio superior, utilizado en procesos de cámara caliente.

Aleaciones especializadas

ACuZinc5: Alto contenido de cobre para la resistencia al desgaste.

Ezac: Desarrollado para resistencia a la fluencia y estabilidad térmica.

ZA-12: Gravedad o cámara fría adecuada, Para piezas de alta resistencia.

Gdsl: Fundición ultra delgada, grosor de la pared tan bajo como 0.3 milímetros.

La selección depende de la fuerza, ductilidad, resistencia a la corrosión, rendimiento de fluencia, y requisitos específicos de la aplicación.

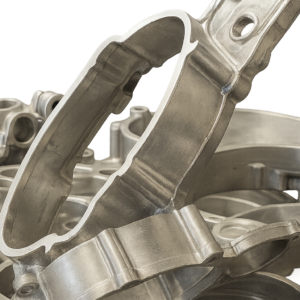

Aplicaciones de la fundición de died de zinc

La capacidad y la fuerza de Zinc permiten su uso en varias industrias:

Automotor

Engranajes del cinturón de seguridad, mechones de la puerta, carcasa de airbag

Marcos de espejo retrovisor, limpiaparabrisas

Brackets estructurales y piezas de transmisión

Instrumentos medicos

Vivienda para herramientas de diagnóstico

Engranajes y juntas para mesas quirúrgicas

EMI Broteo en equipos de monitoreo

Cerraduras y hardware

Acabados suaves y alta durabilidad para cerraduras tubulares

Utilizado en sistemas de seguridad comerciales y residenciales

Electrónica

Recintos con blindaje EMI/RFI

Disipadores de calor con aletas integradas detalladas

Componentes personalizados

Diseños totalmente a medida con geometrías complejas

Piezas de precisión de paredes delgadas para ensamblajes

Ventajas del casting de zinc die

Herramientas de rentabilidad

Acero P20 utilizado para troqueles de zinc (vs. H13 para aluminio), Reducir el costo

Morir: 1,000,000+ disparos - 10x el de aluminio

Rendimiento mecánico

Alta resistencia, rigidez, y resistencia a la fluencia

Fuerte resistencia al impacto incluso a bajas temperaturas

Precisión dimensional

Tolerancias: ± 0.001 en

Grosor de la pared tan bajo como 0.006 en (0.15 milímetros)

Niega la necesidad de mecanizado en la mayoría de los casos

Conductividad

Excelente rendimiento térmico y eléctrico

Adecuado para proteger las aplicaciones (EMI, RFI, ESD)

Geometrías complejas

Bordes afilados, paredes delgadas, características integradas

Perfecto para ensambles mecánicos funcionales

Acabado superficial superior

Superficies listas para usar con un trabajo secundario mínimo

Compatible con cromatamente, cuadro, y enchapado

Alta tasa de producción

150–200% de tiempos de ciclo más rápidos que el aluminio

El proceso de cámara caliente combina la fusión y la inyección

Integración de ensamblaje eficiente

Dies de combinación para el casting múltiple

Reduce los pasos de parto y ensamblaje

Conclusión

El casting de zinc die sigue siendo una de las soluciones de fabricación más rentables y versátiles en el mundo industrial. Aprovechando el punto de fusión bajo del material, Excelente capacidad de fundición, resistencia mecánica, y reproducción de detalles finos, Las industrias pueden lograr un alto volumen, Producción de precisión a costos reducidos.

Si está obteniendo componentes automotrices livianos, Inclosios electrónicos intrincados, o elementos estructurales duraderos, Zinc Die Casting ofrece una mezcla única de velocidad, precisión, y fuerza que pocos otros procesos pueden igualar.

Para resultados óptimos, Los fabricantes deben seleccionar el método de fundición correcto (Cámara caliente o fría), aleación apropiada, y máquina adecuada. La asociación con proveedores experimentados de fundición a dieds garantiza la calidad del producto, rendimiento a largo plazo, y posicionamiento competitivo del mercado.

Leer más:

Die Casting VS. Mecanizado CNC: Lo cual es adecuado para tu parte?

Cámara caliente vs. Comparación de fundición de la cámara fría

Guía completa para la fundición de died de aluminio

Materiales de fundición a presión