Aluminium est l'un des matériaux d'ingénierie les plus polyvalents grâce à son résistance légère, résistance à la corrosion, et haute conductivité. Il est largement utilisé dans l'aérospatiale, automobile, électronique grand public, Équipement médical, et l'architecture. Cependant, les surfaces en aluminium brut ou usiné nécessitent souvent finition de surface pour améliorer les performances, durabilité, et l'attrait visuel.

La finition des surfaces n’est pas seulement une question d’esthétique. Il peut améliorer considérablement la résistance de l’aluminium à la corrosion, abrasion, et attaque chimique, tout en garantissant que les composants répondent tolérances strictes et exigences fonctionnelles. Que vous ayez besoin d'un panneau en aluminium poli miroir, une pièce aérospatiale résistante à la corrosion, ou un boîtier de produit de consommation durable, la bonne méthode de finition est essentielle.

Ce guide explore pourquoi la finition des surfaces en aluminium est importante, le 10 méthodes de finition les plus courantes, différents effets et styles de surface, et comment choisir le bon pour votre candidature.

Pourquoi les produits en aluminium nécessitent-ils une finition de surface?

La finition de surface de l'aluminium sert à la fois fonctionnel et esthétique fins. Voici les principales raisons pour lesquelles il est essentiel:

Résistance à la corrosion: L'aluminium forme naturellement un mince film d'oxyde, mais dans des environnements difficiles, finition supplémentaire (par exemple., anodisation ou film chimique) assure une protection à long terme.

Résistance à l'usure: De nombreuses pièces en aluminium sont exposées à des frottements ou à des contraintes mécaniques. Les revêtements durs améliorent la résistance aux rayures et la durabilité.

Propriétés électriques et thermiques: Certaines finitions améliorent la conductivité (par exemple., film chimique), tandis que d'autres améliorent l'isolation (par exemple., anodisation).

Friction réduite & Contamination: Les finitions lisses réduisent la friction et empêchent la saleté ou l'humidité de s'accumuler dans les crevasses.

Appel esthétique: Finitions telles que le polissage, brossage, et le revêtement en poudre offrent des styles variés, du brillant miroir aux textures satinées ou mates.

En bref, la finition de l'aluminium influence directement la qualité d'un produit durée de vie, performance, et la valeur de la marque.

10 Types courants de finitions en aluminium

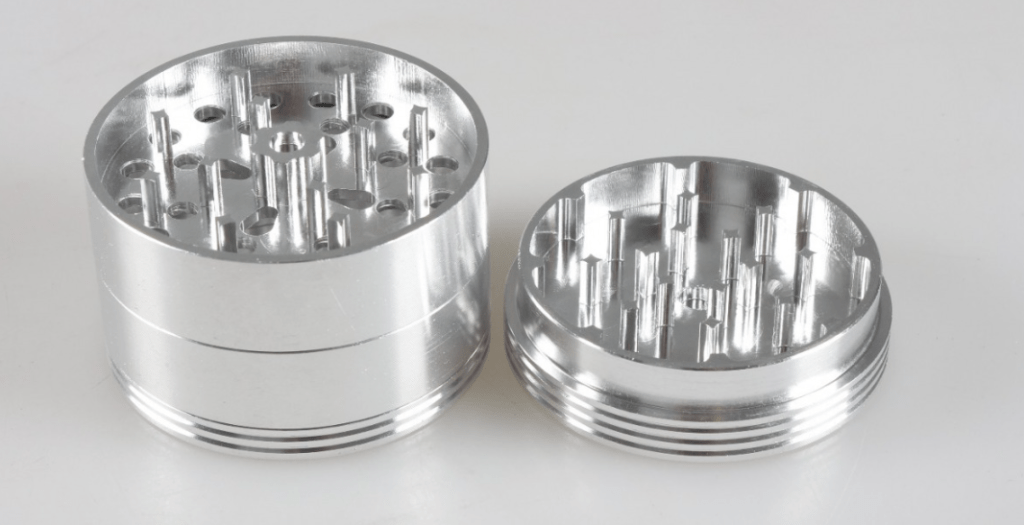

1. Finition telle qu'usinée

Processus: La pièce est laissée à l'état brut, état usiné.

Rugosité de la surface: Généralement Ra 0.2 – 3.2 µm, en fonction des paramètres d'usinage.

Avantages: Faible coût, tolérances précises maintenues.

Les inconvénients: Marques d'outils visibles, protection limitée contre la corrosion.

Applications: Composants internes, prototypes, pièces non décoratives.

2. Anodisation

Processus: Traitement électrochimique qui forme une couche d'oxyde contrôlée.

Épaisseur: 5–25 μm pour le décoratif, jusqu'à 50 μm pour anodisation dure.

Avantages:

Excellente résistance à la corrosion et à l'usure.

Large gamme d'options de couleurs.

Surface non conductrice pour l'isolation électrique.

Applications: Panneaux aérospatiaux, électronique grand public, Équipement médical.

3. Revêtement en poudre

Processus: Pulvérisation électrostatique de particules de poudre, durci sous la chaleur.

Surface: Protecteur, décoratif, finition légèrement texturée.

Avantages:

Sans solvants → écologique.

Excellente variété de couleurs.

Forte adhérence et durabilité.

Applications: Roues automobiles, meubles, enceintes extérieures.

4. Alodine (Film chim)

Processus: Immersion dans un bain chimique formant un revêtement de conversion.

Avantages:

Résistance à la corrosion économique.

Maintient conductivité électrique (contrairement à l'anodisation).

Idéal pour les pièces qui nécessitent d'être peintes par la suite.

Applications: Structures aérospatiales, logements électroniques.

5. Microbillage

Processus: Billes abrasives de verre ou d'acier sablée sous pression.

Surface: Lisse, texture en satin.

Avantages:

Nettoie les impuretés.

Crée un aspect mat uniforme.

Applications: Biens de consommation, matériel décoratif, intérieurs automobiles.

6. Galvanoplastie

Processus: Dépôt de métaux comme le nickel, or, argent, ou chrome sur aluminium par électrolyse.

Avantages:

Conductivité améliorée, résistance à l'usure, et réflectivité.

Ajoute une esthétique de luxe (placage or/argent).

Applications: Électronique, Connecteurs aérospatiaux, produits de consommation de luxe.

7. Polissage

Processus: Polissage mécanique ou chimique d'une surface réfléchissante.

Avantages:

Améliore la luminosité et l’esthétique.

Réduit l’oxydation en lissant les pores.

Applications: Panneaux décoratifs, équipement médical, afficher les pièces.

8. Brossage

Processus: Les brosses abrasives créent de fines, texture linéaire.

Surface: Aspect satiné ou métallisé, réduit les rayures visibles.

Applications: Appareils de cuisine, garnitures automobiles, panneaux architecturaux.

9. Gravure Laser

Processus: Le faisceau laser focalisé grave des marques ou du texte permanents.

Avantages:

Haute précision et répétabilité.

Identification ou marquage permanent.

Applications: Composants aérospatiaux, Équipement médical, outils industriels.

10. Trempage brillant

Processus: Immersion chimique dans l'acide pour une brillance semblable à celle d'un miroir.

Avantages:

Crée un matériau hautement réfléchissant, surface brillante.

Idéal pour les pièces décoratives.

Limites: Non compatible avec tous les alliages (meilleur avec 6463).

Applications: Nourriture & équipement pour boissons, profils décoratifs.

Différents effets de surface & Styles pour les finitions en aluminium

La finition n'est pas seulement une question de protection : elle définit également l'apparence et le toucher de l'aluminium..

Haute brillance (Brillant, Réfléchissant): Obtenu par polissage, trempage lumineux, ou anodisation avec brillant. Commun en électronique, garnitures automobiles, et articles de luxe.

Satin (Lueur douce, 72 Brillant GU): Obtenu par brossage ou microbillage. Équilibre esthétique et durabilité, cache les imperfections.

Mat (Non réfléchissant, 30 Brillant GU): Réalisé par anodisation ou revêtement en poudre. Résistant aux empreintes digitales et nécessite peu d'entretien.

Métallique (Apparence de luxe): Réalisé par anodisation, brossage, ou galvanoplastie. Peut imiter le laiton, cuivre, or, ou finitions inox.

Facteurs à considérer lors du choix d’une finition de surface en aluminium

Lors de la sélection de la bonne finition, les ingénieurs et les concepteurs doivent prendre en compte:

Environnement d'application: Intérieur vs. utilisation en extérieur, Exposition aux UV, produits chimiques corrosifs, ou abrasion.

Exigences esthétiques: Couleur, brillant, texture, cohérence de la marque.

Coût: Coût de traitement initial + frais d'entretien ou de remplacement à long terme.

Durabilité: Durée de vie prévue de la finition, résistance à l'usure et aux intempéries.

Fonctionnalité: Conductivité vs. isolation, considérations de poids, frottement superficiel.

Applications industrielles des finitions en aluminium

Les finitions en aluminium ne servent pas seulement à donner une belle apparence au métal : elles rendent également les pièces plus solides., plus durable, et plus fiable dans les environnements difficiles. Selon la finition, l'aluminium peut être utilisé presque partout, des avions aux smartphones.

Aérospatial

Les pièces d’avion doivent supporter des contraintes élevées, changements de température, et exposition à l'humidité. Se termine comme anodisation et film chimique (alodine) sont largement utilisés car ils améliorent la résistance à la corrosion sans ajouter trop de poids. La gravure au laser est également courante pour le marquage permanent de pièces, ce qui est important pour la sécurité et la traçabilité.

Automobile

Voitures, camions, et les motos comptent sur des finitions en aluminium pour les deux protection et style. Le revêtement en poudre et l'anodisation sont utilisés sur les roues, garnitures, et pièces de moteur pour protéger contre le sel de déneigement, chaleur, et porter. Les finitions polies et brossées sont également populaires pour donner aux véhicules une apparence élégante., look moderne.

Electronique grand public

Le lisse, boîtier brillant sur votre smartphone ou ordinateur portable provient souvent de l'anodisation ou du microbillage. Ces finitions donnent à l'appareil un aspect haut de gamme tout en le protégeant des rayures et des traces de doigts..

Équipement médical

Dans le domaine de la santé, les matériaux doivent être sûr, facile à nettoyer, et résistant à la corrosion. Les pièces en aluminium anodisées et polies sont souvent utilisées dans les outils chirurgicaux, équipement hospitalier, et même des composants d'implants. Ces finitions maintiennent les surfaces lisses, stérile, et durable.

Architecture et construction

Depuis cadres de fenêtres sur façades de bâtiments, l'aluminium est partout dans l'architecture moderne. Le revêtement en poudre est particulièrement populaire ici car il peut fournir une protection durable et une large gamme de couleurs pour répondre aux besoins de conception.. Les finitions brossées ou métalliques ajoutent également un aspect haut de gamme aux éléments intérieurs comme les meubles et les luminaires..

Machines industrielles

Les machines robustes utilisent souvent des composants en aluminium anodisé ou électrolytique pour une résistance accrue à l'usure et de meilleures performances électriques.. Cela garantit que les pièces peuvent résister à des environnements difficiles sans se décomposer rapidement..

Conclusion

La finition de l'aluminium est une étape cruciale pour garantir que les pièces répondent aux deux exigences fonctionnelles et esthétiques. Avec des options allant du film chimique économique au trempage brillant décoratif et à l'anodisation haute performance., chaque finition offre des avantages uniques pour différentes applications.

En considérant soigneusement environnement d'application, besoins de durabilité, coût, et l'apparence souhaitée, les fabricants peuvent sélectionner la bonne finition de surface en aluminium pour améliorer à la fois la performances et durée de vie de leurs produits.

FAQ

- Quelle est la finition en aluminium la plus durable?

L'anodisation, en particulier l'anodisation dure, offre une résistance supérieure à l'usure et à la corrosion., ce qui en fait l'une des finitions les plus durables. - Quelle finition prévient le mieux la corrosion?

L'anodisation et l'alodine sont toutes deux efficaces, avec anodisation offrant une meilleure résistance à long terme. - Quel est le traitement de surface en aluminium le plus rentable?

Film chimique (alodine) est relativement peu coûteux tout en offrant une forte résistance à la corrosion et une forte adhérence à la peinture.