Lors de la conception de pièces pour moulage par injection, l'un des détails les plus négligés et pourtant critiques est le angle de projet. Un angle de dépouille n'est pas simplement une fonctionnalité esthétique ou facultative : il affecte directement la façon dont une pièce se démoule du moule., combien de temps dure votre outillage, et la cohérence de votre cycle de production.

Sans tirage suffisant, les pièces moulées peuvent coller à la cavité du moule, caution marques de traînée, déformation, ou même des dommages causés par la moisissure. Ces problèmes entraînent des temps de cycle plus longs, réparations d'outils coûteuses, et qualité des pièces réduite. Pour une efficacité, production de haute qualité, comprendre et appliquer les angles de dépouille appropriés est essentiel.

Ce guide vous expliquera ce qu'est un angle de dépouille, pourquoi c'est crucial, et comment postuler ébauche des meilleures pratiques de conception pour des performances de moule et une qualité de pièce optimales.

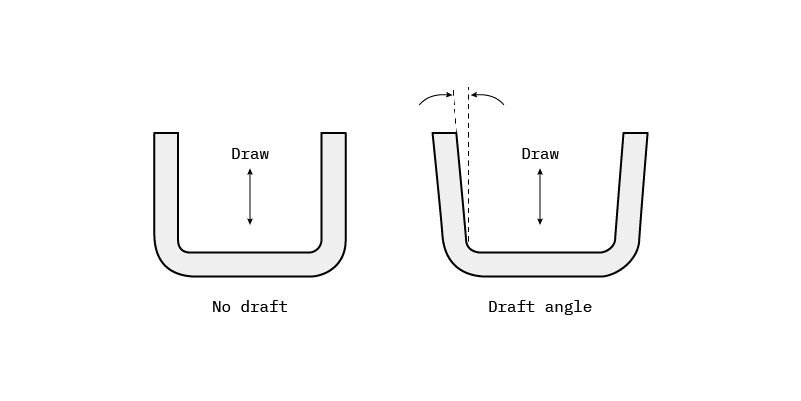

Qu'est-ce qu'un angle de dépouille?

Qu'est-ce qu'un angle de dépouille

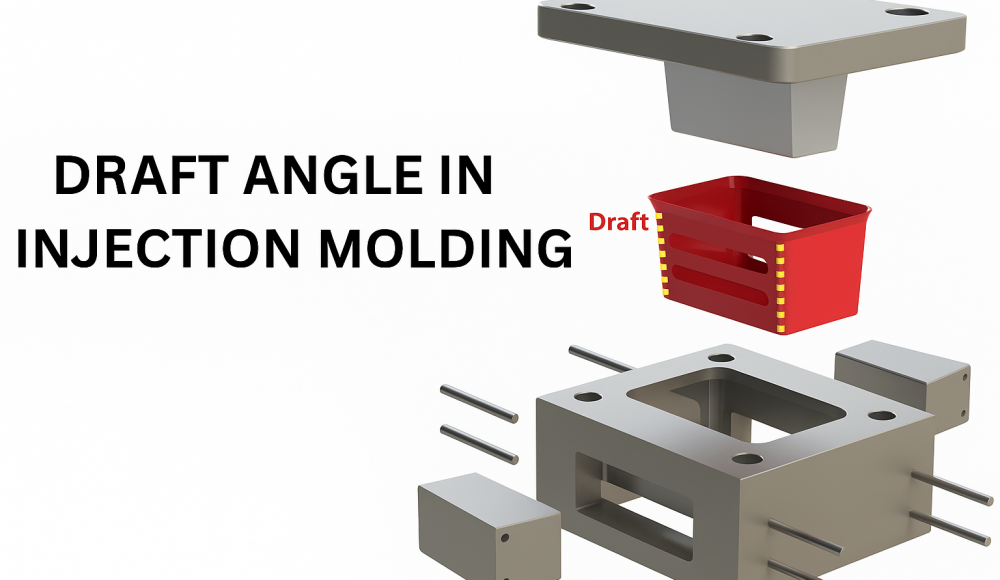

UN angle de projet est le cône appliqué aux murs verticaux d'une pièce moulée par injection pour l'aider à se démouler en douceur du moule. Il est généralement mesuré en degrés (°) et garantit que lorsque le moule s'ouvre, les pièces ne traînent pas et ne grattent pas contre les parois de la cavité.

Pensez-y de cette façon: si les parois d'une tasse moulée étaient parfaitement droites, la pièce créerait un vide ou un blocage par friction contre le moule. Un angle de dépouille élargit légèrement le dessus, facilitant l'éjection propre de la pièce.

En bref, angles de dépouille:

Réduire la friction entre la pièce et le moule

Minimiser la force d'éjection

Prévenir les dommages aux surfaces

Autoriser plus rapidement, des cycles de production plus fiables

Avantages de l'intégration des angles de dépouille

L'inclusion des angles de dépouille dans la conception de votre pièce entraîne de nombreux avantages, à la fois pour l’efficacité de la fabrication et la qualité des produits:

Réduit la force d’éjection et la friction entre le moule et la surface de la pièce

Empêche les éraflures, marques de traînée, ou déformation, assurant une finition plus lisse

Augmente la longévité des moisissures en minimisant l'usure lors de l'éjection

Accélère les temps de cycle en permettant un démoulage plus facile

Améliore la cohérence des pièces sur de grandes séries de production

Réduit les taux de rejet et de rebut, réduire le coût global de fabrication

En bref, l'ajout d'un brouillon améliore non seulement la esthétique et précision dimensionnelle de vos pièces mais aussi le rentabilité de l'ensemble de votre processus.

Projet de règles d'angle et meilleures pratiques

1. Angle de dépouille minimum: 1.5° à 2°

Un minimum de 1.5°–2° est généralement recommandé pour les pièces avec des profondeurs de moule allant jusqu'à 2 pouces (50 mm).

Ceci est suffisant pour éviter les traces de traînée et permettre une éjection fiable.

Chez Grace Harnais, nos ingénieurs recommandent généralement 2° ou plus pour fournir une marge de sécurité, en particulier lorsque les finitions de surface, géométries complexes, ou des tolérances strictes sont impliquées.

2. Projet d'orientation: Vers l'ouverture du moule

Toujours appliquer le brouillon dans le sens du mouvement du moule. Quand le moule s'ouvre, le côté de la cavité se déplace vers le haut ou s'éloigne, donc le projet devrait suivre cette direction.

Par exemple, dans une partie creuse en forme de boîte, le l'ouverture supérieure devrait être légèrement plus large que le bas. Cela garantit que lorsque la pièce est éjectée, il ne colle pas au noyau ou aux parois de la cavité.

3. Ajouter 1° de tirant d'eau par pouce de profondeur

À mesure que la profondeur d'un élément moulé augmente, il en va de même pour la surface et la friction lors de l'éjection.

Une bonne règle de base est de ajouter 1° de tirant d'eau pour chaque 25 mm (1 pouce) de la profondeur de la cavité.

Exemple:

Si votre fonctionnalité est 75 mm de profondeur, tu devrais inclure au moins 3° de dépouille pour une éjection en douceur et une usure minimale de l'outil.

4. Augmenter le dépouille pour les surfaces texturées ou gravées

Surfaces texturées, comme ceux avec mat, grain, ou finitions en cuir, augmenter la friction lors de l'éjection. Pour compenser, ajouter une dépouille supplémentaire en fonction de la rugosité de la surface.

| Type de finition de surface | Tirage recommandé |

| Surface lisse ou polie | 1°–2° |

| Texture légère | 3° |

| Texture moyenne | 4° |

| Texture épaisse ou gravure profonde | 5° ou plus |

Conseil: Confirmez toujours la profondeur de la texture (mesuré en microns) avec votre fournisseur de moules pour déterminer l'incrément de dépouille correct.

5. Tenir compte du retrait des matériaux et de la flexibilité

Différents plastiques se comportent différemment en refroidissant. Des matériaux qui rétrécir davantage volonté saisir le moule plus serré, nécessitant un plus grand angle de dépouille.

| Matériel | Tirant d'eau minimum (°) | Tirage recommandé (°) | Notes |

| Nylon (Pennsylvanie) | 0° | 1° | Flexible, se libère facilement |

| Polyéthylène (PE) | 0.5° | 1.5° | Faible retrait, bon débit |

| PVC | 0.5° | 1.5° | Rigide, a besoin d'un léger courant d'air |

| Polypropylène (PP) | 1° | 2° | Retrait modéré |

| Polycarbonate (PC) | 1.5° | 2° | Fragile, bénéficie d'un tirant d'eau plus élevé |

Règle générale:

Plus le retrait ou la rigidité du matériau est élevé, le plus le tirant d'eau est grand Vous avez besoin.

6. Appliquer une dépouille à toutes les fonctionnalités en contact avec le moule

Le tirage ne se limite pas aux murs extérieurs :chaque élément moulé qui entre en contact avec le moule doit avoir un courant d'air pour assurer un démoulage correct.

| Type de fonctionnalité | Tirage recommandé (°) |

| Côtes | ≥ 0,5° |

| Diamètre intérieur du patron | ≥ 0,25° |

| Diamètre extérieur du patron | ≥ 0,5° |

| Goussets ou persiennes | ≥ 1° |

Ceci s'applique à noyaux internes, cavités externes, et renforcement des fonctionnalités comme des nervures qui renforcent les parois minces.

7. Dépouille double face pour pièces symétriques

Pour les pièces divisées le long de la ligne médiane (comme des cylindres ou des dômes), le projet doit être appliqué des deux côtés de la ligne de séparation.

Chaque côté du moule a sa propre direction de démoulage, les deux surfaces ont donc besoin d'angles de dépouille appropriés pour éviter de coller.

8. Tirant d'eau minimum: Ne descendez jamais en dessous de 0,5°

Même dans les cas où vous avez besoin de murs verticaux presque droits, tu devrais inclure au moins 0,5° de tirant d'eau sur toutes les faces verticales.

Si votre conception exige absolument une géométrie droite, consultez votre mouliste pour voir si la texture, polissage, ou les ajustements de la ligne de séparation peuvent aider à compenser.

Souviens-toi: un peu de brouillon vaut toujours mieux que rien.

Erreurs de conception courantes à éviter

Oublier d'appliquer la dépouille aux murs intérieurs ou aux nervures

Conception de modèles CAO sans ébauche intégrée (provoquant des retouches plus tard)

Ne pas ajuster la texture ou l'épaisseur du revêtement

Ignorer le comportement de retrait du matériau

Géométrie des pièces trop compliquée sans tenir compte de la direction de démoulage

Le brouillon est une exigence, Pas une suggestion

Le brouillon est une exigence, Pas une suggestion

Les concepteurs se concentrent souvent sur la géométrie des pièces, esthétique, ou la fonctionnalité tout en négligeant la fabricabilité.

Cependant, peu importe la perfection de votre conception sur CAO, il ne peut pas être moulé efficacement sans une dépouille appropriée.

Un tirage inadéquat conduit à:

Pièce collée ou déchirée

Dommages causés par la moisissure et temps d’arrêt

Mauvaises finitions de surface

Augmentation des coûts de mise au rebut et de maintenance

Donnez toujours la priorité au brouillon dès les premières étapes de conception : c'est une partie essentielle de Conception de la fabrication (DFM).

Conseils avancés de Précision au sommet

Intégrer le brouillon tôt:

Ajouter des angles de dépouille pendant la phase de modélisation CAO. Cela garantit que votre prototype ou impression 3D reflète déjà une géométrie moulable réaliste..

Effectuer une analyse DFM:

Avant la fabrication du moule, effectuer une vérification DFM pour identifier les brouillons insuffisants ou les zones de version complexes. Notre équipe propose une analyse DFM gratuite pour vous aider à optimiser la conception des moules.

Collaborer avec les outilleurs:

Discuter de l'orientation du projet, placement de la ligne de séparation, et méthodes d'éjection précoces. Les outilleurs peuvent souvent suggérer des ajustements subtils qui améliorent considérablement la fabricabilité.

Test avec des prototypes:

Utilisez l'impression 3D ou des outils logiciels pour valider votre ébauche de conception avant de vous engager dans une production à grande échelle..

Résumé de référence rapide sur l'angle de dépouille

| Facteur | Tirage recommandé (°) |

| Surface lisse | 1°–2° |

| Texture légère | 3° |

| Texture lourde | 5°+ |

| Faible profondeur (<25 mm) | 1°–2° |

| Cavité profonde (>75 mm) | 3°–4° |

| Matériel PP ou PC | 2° |

| Nylon ou plastiques flexibles | 1° |

| Côtes / Patrons | 0.25°–0,5° |

Conclusion

Les angles de dépouille peuvent sembler être un petit détail de conception, mais leur impact sur la fabricabilité est énorme. Ils protègent votre moule, améliorer l'apparence de la pièce, et des coûts de production réduits.

Pour un moulage par injection réussi:

Ajouter au moins 1,5°–2° projet si possible

Augmentation pour les parties texturées ou profondes

Tenir compte du matériau et de la géométrie

Appliquer une dépouille à chaque élément en contact avec le moule

En cas de doute, souviens-toi: plus de brouillon = moins de problèmes.

En savoir plus:

Tout sur les bases du moulage par injection plastique

Types de moules d'injection: Catégories, Caractéristiques, et applications industrielles

Côtes en plastique pour la conception de moulage par injection: Meilleures pratiques et directives

FAQ

1. Pourquoi l'angle de dépouille est-il important dans le moulage par injection?

Les angles de dépouille sont essentiels pour garantir une éjection fluide des pièces hors du moule. Sans brouillon, les pièces peuvent coller, chaîne, ou endommager l'outil, entraînant des temps d'arrêt coûteux et des produits de mauvaise qualité.

2. Que se passe-t-il si je conçois une pièce sans dépouille?

Une pièce sans dépouille créera une friction importante lors de l'éjection, causant souvent marques de traînée, distorsion, ou même pièces fissurées. Cela augmente également l’usure des outils, ce qui raccourcit la durée de vie du moule et augmente les coûts de maintenance.

3. Quelle quantité de dépouille dois-je ajouter pour les surfaces texturées?

Pour pièces texturées ou grainées, augmenter l'angle de dépouille de 1°–2° au-delà de la valeur de base. Les surfaces très texturées peuvent nécessiter jusqu'à 5° ou plus en fonction de la profondeur du motif.

4. L'angle de dépouille affecte-t-il l'apparence de ma pièce?

Oui, mais positivement. Un projet correctement conçu garantit une finition plus lisse, moins de marques, et couleur ou texture constante après moulage. Visuellement, la différence entre 1° et 2° est à peine perceptible à l'œil nu.

5. Puis-je appliquer un brouillon zéro pour des raisons esthétiques?

Bien que possible dans de rares cas, c'est risqué. Si vous devez utiliser un brouillon zéro (pour des exigences purement visuelles), votre mouliste peut utiliser des revêtements spéciaux ou des systèmes d'éjection, mais cela augmente le coût de l'outillage et de la maintenance. Même 0.5° projet est fortement recommandé au minimum.

6. Quand dois-je ajouter un brouillon dans le processus de conception?

Ajoutez un brouillon le plus tôt possible dans le Étape de conception CAO. L'appliquer plus tard peut entraîner des conflits de géométrie, reprise, et des délais coûteux avant l'outillage. L'intégration du brouillon dès le départ garantit un flux de travail plus rapide, de la conception à la production..

2 réflexions sur "Guide de conception des angles de dépouille & Meilleures pratiques: Comment concevoir pour un meilleur démoulage”