L'anodisation est une formation d'une couche d'oxyde sur la surface métallique pour aider à prévenir la rouille.. mis-à-part, il contribue à améliorer la capacité à résister à l'usure et améliore la capacité de la surface à adhérer à la peinture ou à l'adhésif. L'anodisation est effectuée dans presque toutes les industries, c'est à dire. aérospatial, automobile, électronique, et l'architecture.

Cet article traite des différents types d'anodisation, quelques fonctionnalités exceptionnelles, et comment déterminer le type d'anodisation le plus approprié. L'anodisation est une technique de finition de surface générique et utile pour améliorer les caractéristiques de l'aluminium et d'autres métaux associés..

Différents types d'anodisation

Donc, voici les différents types d'anodisation que nous pouvons utiliser:

1. Tapez I: Anodisation à l'acide chromique

L'anodisation à l'acide chromique forme un mince film d'oxyde produit anodiquement sur le corps du aluminium qui a une haute résistance à la corrosion. Il est plus couramment utilisé dans les industries aérospatiales en raison de ses faibles changements de taille et de son excellente résistance à la corrosion.. Le procédé convient aux pièces à air et aux pièces à paroi mince, mais n'a pas une résistance à l'usure aussi élevée que les autres types..

2. Type II: Anodisation à l'acide sulfurique

L'anodisation à l'acide sulfurique entraîne la formation d'une couche d'oxyde plus épaisse que celle du type I., et offre de bons niveaux de corrosion et une assez bonne protection contre l'usure. Il est largement applicable pour l'industrie générale, automobile, et utilisation des produits de consommation. Il peut également être coloré pour permettre les différentes couleurs que l'on peut souhaiter en fonction de l'utilisation ou de l'apparence du produit..

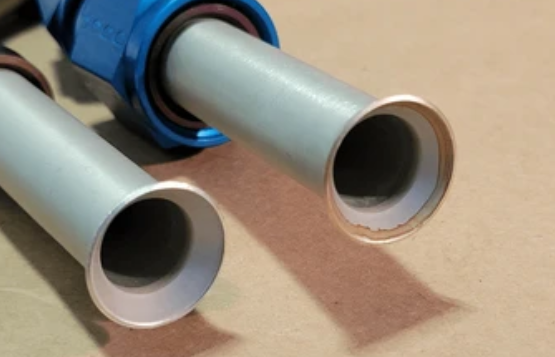

3. Type III: Anodisation dure

Anodisation dure, d'autre part, se produit à des densités de courant encore plus élevées et utilise de l'acide sulfurique pour rendre la couche anodisée plus épaisse, ce qui rend plus difficile d'offrir une résistance maximale à l'usure et à la corrosion. Il est bien adapté à une utilisation dans les industries manufacturières telles que les pièces de machines et les appareils., et production militaire, là où il y a un besoin de frottement élevé ainsi qu'une résistance élevée à l'usure.

4. Type IV: Anodisation par colorant

L'anodisation de type II pour cette méthode est étroitement liée à l'anodisation par colorant., qui donne une couleur vive et riche à la surface. Le processus fonctionne en utilisant la couche d'oxyde poreuse pour absorber les colorants tout en ajoutant l'aspect superficiel de la surface métallique en plus de sa fonction de protection contre la corrosion.. Il est largement utilisé comme revêtement décoratif dans les domaines des biens de consommation., électronique, et construction.

5. Type V: Anodisation à l'acide phosphorique

L'anodisation à l'acide phosphorique produit un type différent de couche d'oxyde dans profilé en aluminium; une couche plus rugueuse, optimale pour les peintures et revêtements. Comme son nom l'indique, cette méthode est recommandée lorsqu'une meilleure adhérence de revêtements ou de lubrifiants appliqués ultérieurement est souhaitable.. Ils sont normalement utilisés dans l'industrie aérospatiale pour les pièces nécessitant une protection contre la corrosion et des revêtements de surface supplémentaires..

6. Anodisation du titane

L'anodisation du titane est similaire à celle de l'anodisation de l'aluminium à la différence qu'une gamme de couleurs est possible en fonction de la tension appliquée.. Il forme une couche d'oxyde stable avec de bonnes propriétés anticorrosion; ce métal est souvent utilisé dans l'aérospatiale, médical, ainsi que d'autres utilisations ornementales; en raison de ses nuances de couleurs vives.

7. Anodisation du magnésium

L'anodisation du magnésium est normalement effectuée avec une solution alcaline pour former une couche intégrale d'oxydes de magnésium à la surface des alliages de magnésium.. Il s'anodise pour offrir une protection aux pièces en magnésium utilisées dans l'aérospatiale, militaire, et à des fins automobiles bien que le processus soit légèrement rare et difficile en raison du caractère réactif du magnésium.

8. Anodisation Hard Co pour avions (MIL-8625)

Ce procédé d'anodisation particulier répond aux spécifications militaires et est utilisé pour produire des films anodiques de haute épaisseur sur des alliages d'aluminium principalement pour l'industrie aérospatiale et de défense.. Le superalliage offre une meilleure portabilité et une meilleure résistance à la corrosion, servant ainsi les clients avec des pièces militaires exigeantes qui se trouvent dans des environnements d'utilisation difficiles.

Terminez étape par étape le processus d’anodisation

Le revêtement anodisé modifie la surface métallique en formant un, couche d'oxyde anticorrosion. Voici une ventilation de chaque étape en détail:

1. Préparation de surface

Le processus d'anodisation commence par traiter la surface du métal ou, de préférence, de l'aluminium d'une manière très spéciale qui implique un nettoyage et une gravure. Cette étape lave ou nettoie la surface pour éliminer tous les éléments indésirables du processus d'anodisation afin de former une couche uniforme sur la surface de l'aluminium.. C'est pourquoi une surface propre donne une meilleure couche d'oxyde et donc une finition supérieure.

2. Bain d'anodisation

Après le nettoyage, le métal est placé dans un système d'électrolyte acide qui peut être de l'acide sulfurique ou chromique. Un courant continu traverse la solution, et la surface métallique est corrodée électroniquement selon un mécanisme souhaité. Cette réaction forme un stable, couche d'oxyde de fer qui fait essentiellement partie de la surface du métal et améliore ainsi la résistance et prolonge la durée de vie des métaux.

3. Coloration (Facultatif)

Lorsqu'un effet colorant est requis après anodisation, des colorants ou des pigments peuvent être incorporés dans la couche anodisée. Cette couche d'oxyde est pleine de pores qui permettent à ces pigments de se lier étroitement, et ainsi créer de nombreuses, couleurs vives sur ses surfaces.

4. Scellage

Le dernier processus que subissent la plupart des prothèses dentaires est le scellement.. Les pores d'une couche anodisée sont fermés, ce qui signifie que toute couleur appliquée peut y rester car elle est plus sûre contre l'usure et la corrosion peut difficilement pénétrer dans le métal.. Celui-ci peut être scellé avec de l'eau chaude ou chimiquement afin de fournir une étanchéité meilleure et plus longue..

Épaisseur du revêtement vs. Rayon de coin en anodisation

En anodisation, l'épaisseur du revêtement et le rayon des coins sont liés, et ces deux facteurs aident à définir l'efficacité et l'apparence du produit final. Pour la dureté, l'épaisseur offre une meilleure protection contre la corrosion et l'usure générale, ce qui est idéal. Cependant, en grandes mesures, il accueille les grandes accumulations sur les bords, les rendant arrondis ou inégaux en raison des angles vifs impliqués. Un rayon d'angle plus grand est préférable en ce qui concerne l'uniformité du revêtement, car les coins pointus ne peuvent pas avoir une couche d'oxyde plus fine ou non uniforme..

Pour maximiser la protection et la durabilité et atteindre le bon niveau de qualité, notamment dans les applications fonctionnelles ou esthétiques, l'épaisseur du revêtement doit être proportionnelle au rayon du coin. Le dernier rayon de coin doit être sélectionné pour permettre l'épaisseur de revêtement appropriée tout en gardant tout le coin uniformément protégé., résistant à l'usure, et esthétiquement attrayant.

Quels facteurs clés devons-nous prendre en compte pour choisir le bon type d'anodisation

Voici quelques faits que nous devons garder à l’esprit lors de la sélection du bon type d’anodisation:

- Exigences de candidature: Différents types d'anodisation existent en fonction de la résistance à la corrosion recherchée, résistance à l'usure, ou à des fins décoratives.

- Épaisseur du revêtement: Leurs types font ressortir ce qui suit: L'épaisseur d'anodisation des revêtements varie en fonction du type, qui détermine la durabilité et la protection du revêtement.

- Exposition environnementale: Pensez aux conditions telles que les gammes chimiques qui peuvent affecter la pièce, comme un acide très acide., très alcalin, ou extrêmement chaud ou froid.

- Compatibilité des matériaux: Assurez-vous que le processus d'anodisation est approprié pour le métal donné, principalement l'aluminium., titane, et du magnésium.

- Préférences esthétiques: Les types d'anodisation peuvent permettre la coloration et peuvent être nécessaires pour les produits nécessitant un aspect cosmétique..

Avantages de l'anodisation

Voici quelques avantages de l'anodisation qui vous aideront à choisir le bon type d'anodisation:

- Résistance améliorée à la corrosion: Empêche les métaux de devenir irrités ou rouillés.

- Durabilité améliorée: A tendance à donner une surface performante plus durable et plus résistante à l'usure.

- Appel esthétique: Il est disponible dans une variété de choix de couleurs.

- Respectueux de l'environnement: L'anodisation ne produit pas de COV dangereux, car il est largement considéré comme une méthode de traitement de surface plus respectueuse de l'environnement parmi l'aluminium.

- Isolation électrique: Idéal pour travailler avec un matériau isolant si nécessaire ou lorsqu'aucune conductivité matérielle n'est nécessaire.

Limites de l'anodisation

Voici quelques défis posés par le processus d'anodisation:

- Fragilité dans les couches épaisses: Il a également été constaté que les couches épaisses peuvent devenir bi-ventives, c'est à dire., les structures hétérogènes seront fragiles sous contrainte.

- Options de couleurs limitées en anodisation dure: Les surfaces anodisées dures ont l'avantage d'avoir plusieurs possibilités de couleurs, même s'il y en a moins.

- Restrictions spécifiques au processus: Cependant, certains types de métaux et certaines formes sont difficiles à anodiser.

- Sensibilité environnementale: Certains types sont plus vulnérables à l’exposition à un acide ou à un alcali.

- Coût initial élevé: L'anodisation de l'aluminium est relativement coûteuse par rapport à d'autres projets qui peuvent nécessiter la conversion de l'aluminium en d'autres produits..

Applications de l'anodisation

Voici les applications de différents types d'anodisation dans différentes applications industrielles:

- Composants aérospatiaux: Composants aérospatiaux pour structures planes légers et résistants à la corrosion.

- Pièces automobiles: Sorties longue durée pour l'usure des pièces et les garnitures.

- Electronique grand public: Anti-rayures, logement élégant, et couvre.

- Architecture: Revêtements qui protègent les structures de la rouille et d'autres types de pourriture, avec des appareils ornementaux.

- Équipement médical: À la fois pour une facilité de nettoyage et une longévité accrue du produit.

Conclusion

L'anodisation est un processus de finition polyvalent et précieux pour améliorer les propriétés de l'aluminium et d'autres métaux.. Choisir le bon type d'anodisation permet d'obtenir la meilleure dureté, le plus haut niveau de protection contre la corrosion, et des perspectives souhaitables pour une application particulière. Tapez I, Type II, et le type III sont des options disponibles dans ce cas et même si chacune a ses avantages, il est crucial de prendre en compte les exigences de votre projet.. L'anodisation améliore non seulement la durée de vie des pièces métalliques, mais ouvre également des opportunités de revêtements esthétiques dans de nombreux secteurs..

FAQ

Quels métaux peuvent être anodisés?

Maintenant, L'aluminium est largement utilisé comme matériau de base pour l'anodisation, mais le titane et le magnésium peuvent également être anodisés..

Combien de temps dure l'anodisation?

L'anodisation peut durer de trois à cinq ans selon le type et l'utilisation., et l'exposition à des conditions difficiles.

La surface de l'aluminium anodisé peut-elle être peinte?

Oui, la surface anodisée a de bonnes caractéristiques d'adhérence à la peinture et au collage car elle est poreuse.

L'anodisation est-elle un processus respectueux de l'environnement?

L'anodisation n'est pas dégradable pour l'environnement et ne laisse aucun sous-produit dangereux.

Les revêtements anodisés peuvent-ils être réparés?

Les surfaces anodisées peuvent être débarrassées de l'anodisation et redéposées si la pièce est endommagée. Cependant, les dimensions de la pièce sont impactées.

En quoi l'anodisation et le revêtement en poudre diffèrent-ils?

L'anodisation est un processus de revêtement du métal et en fait partie, tandis que la poudre est un revêtement extérieur et influence l'usure et la durabilité..

Impossible de travailler l'anodisation de type III pour les processus liés à l'esthétique?

Le type III est largement utilisé pour ce type d’application et n’est utilisé que quelques fois à des fins esthétiques car la variété de couleurs est limitée..

1 réfléchi à "Tout ce que vous devez savoir sur les types d'anodisation”