Profitons du processus intrigant du fraisage de forme, une partie cruciale de la fabrication de précision. Que vous soyez un machiniste expérimenté ou quelqu'un de nouveau dans les opérations CNC, Ce guide a tout ce dont vous avez besoin pour comprendre cette méthode.

Introduction: Comprendre CNC et Mison

Usinage CNC a remodelé comment les industries fabriquent des composants. En automatisant les processus, il assure la précision et la fiabilité, Surtout pour les formes et pièces complexes. Parmi diverses techniques d'usinage, Le moulage se distingue comme très polyvalent. Utilisation d'un outil rotatif, Il sculpte les matériaux dans une variété de formes et de tailles.

Cependant, Lorsque des détails complexes ou des profils uniques sont nécessaires, Le broyage de base peut ne pas suffire. C'est là que le moulin de forme excelle, Offrir une fabrication de précision pour des conceptions détaillées.

Qu'est-ce que le moulage de la forme?

Form fraisage est une approche spécialisée de l'usinage. Au lieu de coupes de base ou de courbes simples, Il utilise des coupeurs sur mesure pour créer des formes exactes. Imaginez un coupeur avec une conception concave façonnant un bord convexe - il s'agit de faire correspondre l'outil au profil requis.

Des industries comme l'aérospatiale, automobile, et les soins de santé comptent fortement sur cette technique. Il est utilisé pour la fabrication de vitesses, moules, pales de turbine, et plus. Si un projet nécessite une précision et une cohérence, surtout pour les courses à volume élevé, Form fraisage fournit des résultats impressionnants.

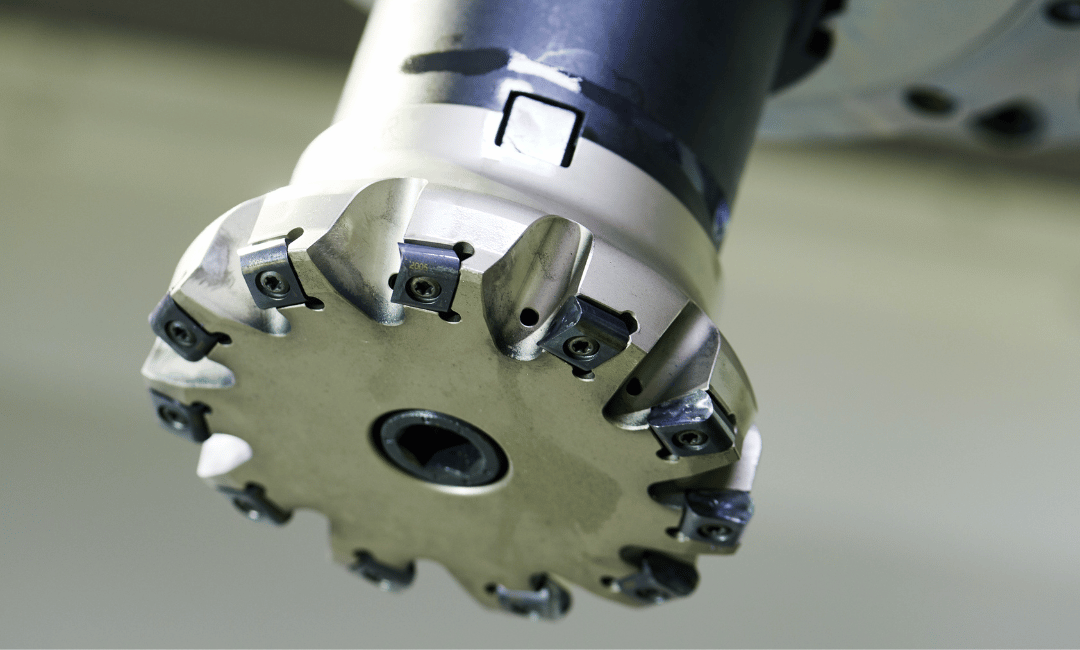

Comment se forger des fraises

Les fraises de formulaire sont des outils de précision conçus pour répondre aux profils spécifiques. Ils sont fabriqués à partir de matériaux durables pour gérer les exigences de l'usinage, tel que:

- Acier à outils: Connu pour sa ténacité et sa fiabilité.

- Carbure solide ou brasé: Offre dure et une excellente résistance à l'usure.

- Diamant polycristallin (PCD): Idéal pour les matériaux ultra-durs et abrasifs.

- Acier à haute vitesse (HSS): Une option flexible adaptée aux applications variées.

Le processus de fabrication comprend généralement:

- Mise en forme initiale: Le coupeur commence comme une forme rugueuse.

- Broyage de profil: La forme rugueuse est affinée dans un profil précis.

- Brasage en carbure: Des inserts sont ajoutés pour une durabilité améliorée en cas de besoin.

- Inspection et raffinement finaux: Chaque outil est soigneusement vérifié et poli pour la précision.

- Entretien et reconditionnement: Les outils usés sont reconditionnés en aiguisant ou en remplacement des pièces, prolonger leur durée de vie.

Matériaux compatibles pour le fraisage de formulaire

Form fraisage fonctionne avec une large gamme de matériaux, ce qui le rend incroyablement adaptable. Les options communes incluent:

- Plastiques: Léger et résistant à la corrosion, Ceux-ci sont utilisés dans diverses applications.

- Matériaux composites: Les composites sont souvent choisis dans des secteurs comme l'aérospatiale et l'automobile.

- Les métaux: De l'aluminium au titane, Les métaux sont des aliments de base dans les processus d'usinage.

Cette polyvalence rend le broyage de forme adapté à d'innombrables industries et à des fins.

Avantages du broyage de forme par rapport aux autres techniques

Capacité de Milling à créer des formes complexes en une seule opération le distingue des autres méthodes. Contrairement au broyage conventionnel, qui pourrait nécessiter plusieurs étapes et outils, Form fraisage simplifie le processus, Économiser du temps et des ressources. Il est particulièrement efficace pour créer plusieurs fonctionnalités simultanément tout en garantissant des finitions de surface de haute qualité.

Avantages et défis du broyage en forme

Examinons de plus près ce qui rend le broyage de forme efficace et où il pourrait poser des défis.

Avantages clés:

- Gère facilement les formes complexes: Parfait pour les profils et les contours détaillés.

- Haute précision: Donne des résultats uniformes, Même dans la production de masse.

- Gâchis de temps: Réduit le besoin de plusieurs configurations ou modifications d'outils.

- RETENDANT pour les grandes courses: Alors que les coûts d'installation peuvent être plus élevés, Les économies à long terme de la production à haut volume sont importantes.

Défis potentiels:

- Processus de configuration long: Les outils personnalisés et la programmation nécessitent une préparation minutieuse.

- Coûts initiaux plus élevés: Mieux adapté aux projets à grande échelle.

- Nécessite une expertise: Une programmation appropriée et une configuration d'outils sont essentielles pour réussir.

Comment fonctionne le fraisage

Le processus commence par une phase de conception claire, où les ingénieurs créent des plans détaillés ou des modèles CAO de la forme souhaitée. En fonction de ces, Un coupeur est personnalisé pour correspondre précisément à la conception.

Voici comment ça se déroule:

- Conception et planification: La forme souhaitée est modélisée numériquement, s'assurer que tous les détails sont pris en compte.

- Configuration de la coupe: L'outil personnalisé est sécurisé dans la machine CNC, Et l'alignement est vérifié pour l'exactitude.

- Course à sec: Un essai assure tous les paramètres, comme la vitesse et le taux d'alimentation, sont corrects.

- Processus de coupe: L'outil interagit avec le matériau, Le façonner pour répondre aux spécifications exactes.

La précision et l'attention aux détails tout au long de ce processus sont cruciales pour obtenir les meilleurs résultats.

Types de fraises de forme

Les coupeurs de fraisage sont disponibles en différents types, chacun servant une fonction spécifique:

- Coupes concaves et convexes: Utilisé pour créer des profils arrondis, comme les rainures ou les crêtes.

- Former des outils: Adapté à des profils spécifiques, comme ceux utilisés dans les systèmes hydrauliques.

- Coupes d'arrondi d'angle: Ajouter lisse, bords courbes, Amélioration de l'esthétique et des fonctionnalités.

Choisir le bon coupeur

La sélection du coupe-frais de la forme appropriée dépend des besoins du projet. Les facteurs à considérer comprennent:

- Compatibilité des matériaux: Assurez-vous que le coupeur convient au matériau de la pièce.

- Complexité de la forme: Les conceptions complexes nécessitent souvent des coupeurs personnalisés.

- Volume de production: Pour des courses plus grandes, Les outils personnalisés offrent une meilleure efficacité et des économies de coûts.

Pensées finales

Form fraisage est un outil essentiel dans l'usinage moderne. Sa capacité à créer des composants détaillés et précis le rend indispensable pour diverses industries. En même temps, La configuration peut nécessiter du temps et des ressources, Mais les résultats et l'efficacité cohérents qu'il offre dans la production à grande échelle que le compenser. Collaborer avec des professionnels qualifiés garantit les meilleurs résultats pour les besoins de fabrication complexes.

FAQ

- Le broyage de la forme est-il adapté aux projets à petite échelle?

Il est généralement plus rentable pour la production à haut volume en raison de l'investissement initial dans les outils et la configuration. - Quelle est la précision du moulage de la forme?

Extrêmement précis - les machines fonctionnent souvent dans des tolérances aussi petites que 0.0002 pouces. - Les coupeurs peuvent-ils être réutilisés?

Oui, De nombreux coupeurs peuvent être reharrés ou faire remplacer leurs composants pour prolonger leur durée de vie.

1 réfléchi à "Forme de fraisage Essentials-notre guide pratique”