Type III, ou anodisation dure, est un processus électrochimique qui forme une couche d'oxyde d'aluminium plus épaisse et plus résistante aux rayures sur aluminium et titane alliages. L'anodisation améliore la résistance à la corrosion, dureté, et résistance à l'usure par rapport aux méthodes normales de finition de surface. En fonctionnement, plusieurs étapes sont impliquées, y compris le nettoyage, décapage à l'acide, anodisation, coloration, et l'étanchéité, pour garantir que le métal n'est pas rayé et est solide. En outre, les revêtements anodisés peuvent également être teints en différentes couleurs, ce qui rend le procédé efficace en termes de protection ainsi qu'esthétique.

Couleurs d'anodisation dure – Informations de base

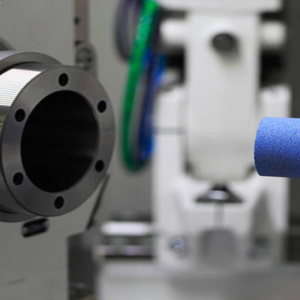

Anodisation dure

Le produit anodisé destiné à l'utilisation finale est affecté par des facteurs tels que le type de métal., paramètres de processus, et les colorants utilisés. Plusieurs couleurs sont souvent utilisées pour l'anodisation. Ceux-ci peuvent inclure; noir, bleu, rouge, vert, et de l'or. En plus, le processus d'anodisation dure améliore les surfaces des pièces/produits métalliques. Parce qu'il crée une peau plus dure à la surface du matériau., améliorant ainsi la force globale. Le colorant pénètre à travers la couche d'oxyde et crée une nouvelle couche superficielle plus épaisse et plus résistante par rapport à la première couche d'oxyde.. Cette couche supplémentaire rend non seulement les pièces riches esthétiquement, mais améliore également leur fiabilité et leur fonctionnement..

Comment Couleur L'anodisation dure vous profite dans votre projet?

Il y a plusieurs raisons, qui entre en jeu; Certains courants incluent;

- Amélioration esthétique: Si vos pièces ont besoin de visibilité, alors l'anodisation colorée est à privilégier.

- Durabilité accrue: L'anodisation dure crée une peau sur la surface de l'aluminium, et ce faisant, une autre couche de protection est créée. Cette fonctionnalité est particulièrement vitale dans des conditions météorologiques extrêmes où les pièces restent intactes avec des éléments corrosifs..

- Dureté améliorée: En outre, l'anodisation augmente la dureté de la surface métallique, et offre une durabilité. Cela augmente à son tour la durée de vie de vos pièces/composants.

- Isolation électrique: L'anodisation dure donne également une isolation électrique utile dans les applications électriques où la conductivité doit être régulée..

- Friction inférieure: L'anodisation est, de plus, important là où vous devez réduire le frottement sur la surface métallique. Il vous aide à réduire le matériau susceptible de s'user à cause des frottements..

Anodisation couleur: Processus et méthodes

Étapes pour l'anodisation des couleurs:

Dans ce cas, nous prendrons l'aluminium comme exemple.

- Préparation de surface: Tout d'abord, nettoyez votre aluminium avec une solution de lessive diluée. Mélanger 3 cuillères à soupe de lessive avec un demi-gallon d'eau distillée. Cette étape supprime toutes les couches anodisées précédentes du substrat en aluminium de la pièce..

- Anodisation électrochimique: Fixer le bain d'anodisation avec le mélange d'acide sulfurique et d'eau dans un rapport de 1:1. Connectez l'aluminium et la batterie pour démarrer le processus d'électrochimie. Cette phase dure normalement environ 45 minutes dans une enceinte ou une pièce bien ventilée en fonction de la météo.

- Teinture: Dans le processus d'anodisation, plonger le métal dans un bain de teinture chaud pendant environ 15 minutes après l'anodisation. Certaines options disponibles incluent l'or, bronze, bleu, vert rouge, cuivre, noir, argent, gris, et du bronze.

- Scellage: Enfin, il est nécessaire d'appliquer un scellant chimique qui aidera à préserver la couleur de l'aluminium et à prolonger son utilisation.

Couleur Méthodes d'anodisation:

Typiquement, il existe trois types d'anodisation:

- Taper 1 Anodisation: En caractères 1, l'acide chromique est utilisé comme électrolyte dans le processus de l'expérience. Il crée une couche d’oxyde non conductrice communément appelée couche anodique.. Ceci est particulièrement bénéfique pour renforcer l'adhérence de la peinture et préserver le support., respectivement.

- Taper 2 Anodisation: Contient de l'acide sulfurique (H2SO4). Le type 2 l'anodisation rend la couche anodique plus épaisse et poreuse et, en tant que telle, elle peut contenir plus de colorant. Cette finition est scellée pour verrouiller le travail de couleur effectué sur le meuble ou tout autre produit ayant été traité avec ce type de finition..

- Taper 3 Anodisation (Anodisation à couche dure): Utilise également de l'acide sulfurique mais forme la couche anodique la plus épaisse des trois acides. La force de cette méthode est qu’elle est plus permanente, surtout pour les zones très fréquentées.

Conséquences de Couleur Anodisation dure sur les dimensions des pièces

Pièces en aluminium anodisées à revêtement dur

L'anodisation dure implique la conversion d'une partie de l'aluminium de base en oxyde d'aluminium. (Al₂O₃). L'anodisation de type III est subdivisée en deux, la première moitié de l'épaisseur du revêtement fusionne avec la surface de l'aluminium tandis que la seconde moitié reste comme couche externe. Par exemple, si une épaisseur de revêtement de 0,002’’ est appliquée, vous pouvez vous attendre à un changement dimensionnel de 0,001’’ sur chaque surface.

Au cas où, vous commandez de nouvelles pièces, il est crucial de décrire les revêtements souhaités dans votre commande. À cette fin, s'assurer que toutes les exigences spécifiées sont respectées. Dans le cas de sections minces nécessitant des dimensions ou des tolérances élevées, Topsbest-precision travaille en étroite collaboration avec vous pour garantir que l'épaisseur d'anodisation de votre pièce soit conforme aux spécifications exactes., requis dans le produit final.

Couleurs d'anodisation dure standard

En anodisation dure, vous pourrez obtenir plusieurs couleurs standards. Chaque couleur a ses avantages et son adorable aspect varie en fonction du type d'alliage., et la procédure d'anodisation. Voici quelques-unes des options disponibles:

- Anodisation claire: Comme le nom le suggère, la finition est incolore et non teintée comme toutes les autres finitions du produit. Une anodisation transparente est utilisée pour empêcher le métal de se corroder et pour conserver sa couleur prévue.

- Anodisation noire: est celui où les cheveux sont teints en noir, et puis il reste avec une finition noire mate. Il est surtout choisi pour son aspect attrayant.

- Anodisation Or: La finition anodisée or est réalisée avec une teinture jaune. Il donne aux pièces métalliques un aspect esthétique et améliore leur intégrité.

- Anodisation rouge: Anodisation rouge, est généralement, sélectionné pour rendre une pièce rouge vif, une couleur qui rend la pièce visible et facilement perceptible.

- Anodisation bleue: Lors de l'utilisation de colorant bleu, moyens, vous choisissez une finition de couleur bleu moyen à foncé. Normalement, appliqué pour sa beauté.

- Anodisation verte: L'anodisation verte est appliquée en raison de sa rareté.

Cependant, si vous préférez une certaine couleur, d'autres couleurs comme le violet, rose, et le bronze sont également possibles.

Spécifications standards pour Couleur Anodisation à couche dure

Plusieurs directives standard sont suivies lors de l'anodisation dure pour garantir la qualité et les performances.. Ces spécifications comprennent:

- MIL-A-8625, Type III: Une norme militaire. Généralement, implique des processus d'anodisation durs, qui donne les exigences pour le revêtement anodique.

- MSA 2469: Pour la spécification des matériaux aérospatiaux.

- ASTMB580, Type A: La norme ASTM, donne des informations sur les revêtements d'anodisation dure et leurs caractéristiques.

- OIN 10074: Ce sont des normes internationales, et fournit également des informations sur la qualité de l'anodisation dure.

- MIL-A-63576 (Scellé en PTFE): Le grade de spécification militaire. Contient des dispositions pour l'étanchéité en PTFE dans les revêtements anodisés durs.

- MSA 2482 (Scellé en PTFE): La spécification des matériaux aérospatiaux concerne l'étanchéité en PTFE sur les surfaces anodisées dures..

Applications de Couleur Anodisation dure

L'anodisation dure est appliquée dans différents domaines de fabrication en raison de la bonne protection, et amélioration de l'apparence des produits. Les principaux consommateurs d'anodisation comprennent:

- Médical: Spécifiquement pour les instruments chirurgicaux et le matériel médical, devait être durable et résistant.

- Fabrication d'aliments: Appliqué là où la propreté et l’immunité à la rouille sont des considérations importantes.

- Militaire: Utilisé dans les pièces qui nécessitent un degré plus élevé de résistance à l’usure.

- Automobile: Pour les pièces de moteur et autres pièces qui doivent avoir une résistance élevée et un faible frottement.

- Logement: Utilisé dans la construction de bâtiments comme garniture ainsi qu'à des fins décoratives et protectrices..

- Électrique: Il est également utilisé dans les pièces qui doivent assurer une isolation et une résistance à la corrosion..

- Machinerie: Utilisé pour augmenter la durabilité des pièces mécaniques.

- Pétrochimique: Pour les pièces soumises à des agents chimiquement réactifs et à d’autres conditions défavorables.

- Aviation: Appliqué dans les pièces aérospatiales pour une efficacité opérationnelle et une durabilité améliorées.

- Robotique: Pour ces composants, devraient subir beaucoup de stress et de tensions.

Certains des composants habituellement traités par anodisation dure sont les pistons., culasses, leviers, plaques chauffantes, disques à cames, roulements, buses, vannes, engrenages, et des boucliers anti-souffle.

Lignes directrices pour obtenir une anodisation de couleur constante

Les directives suivantes doivent être suivies pour obtenir une couleur cohérente sur l'ensemble des pièces anodisées.:

- Traitement par lots: Pour maintenir la cohérence de la couleur des composants, Ils doivent être traités ensemble comme un lot. La raison étant, lorsqu'elles sont regroupées, les chances que certaines pièces aient des couleurs différentes des autres sont considérablement réduites.

- Échantillons approuvés: L'utilisation d'échantillons approuvés doit toujours être utilisée pour vérifier la précision des couleurs.. C’est incorrect lors de l’utilisation d’images numériques. Parce que les mages peuvent changer en fonction de l'éclairage et du réglage de l'écran. Comme nous l'avons noté, les échantillons physiques sont plus utiles en termes de comparaison des couleurs.

- Anodisation centralisée: Toutes les pièces doivent être anodisées par la même entreprise, en utilisant le même type de matériau. Cela facilite le contrôle des différents paramètres qui peuvent être appliqués et traités dans le processus d'anodisation, obtenant ainsi une couleur cohérente..

Comment supprimer la couleur d'une pièce anodisée si elle ne correspond pas

Si vous découvrez que la couleur de votre pièce anodisée n'est pas celle que vous souhaitiez. Alors, je n'ai pas besoin de m'inquiéter pour ça. Vous avez plusieurs choix pour sa suppression. Cependant, la méthode typique que vous utiliserez variera en fonction de l’état de votre pièce; s'il est scellé ou non scellé ainsi que le type de colorant.

Pour scellé anodisé parties, solutions de décapage chromiques ou phosphoriques, sont normalement utilisés. Cette méthode permettra d'éliminer le colorant tout en préservant votre pièce dans le processus. Si cela ne vous dérange pas qu'une partie de la surface de l'aluminium soit endommagée, vous pouvez utiliser une gravure alcaline pour enlever le colorant.

Pour pièces anodisées non scellées, il est possible d'utiliser un 10-15% solution d'acide nitrique. La concentration spécifiée est utile lors de l'application de nombreux colorants, même si cela peut ne pas être efficace à tout moment.

Conclusion

Pour conclure, l'anodisation est un processus électrolytique généralement adopté pour l'amélioration de la surface et l'amélioration de la finition de surface. Cela a ajouté de la durabilité et amélioré la durée de vie des pièces. Cet article a montré comment anodiser et colorer des pièces métalliques et ce qu'il faut prendre en compte lorsqu'il s'agit de faire correspondre les couleurs.. Vous pouvez obtenir d’excellents résultats à moindre coût si vous savez ce que vous faites. Cependant, le processus d'anodisation peut sembler compliqué et nécessite des professionnels experts pour le gérer. Donc, Si vous recherchez un partenaire pour vous aider dans votre projet d'anodisation, contactez Précision au top pour des services d'anodisation de haut niveau.

2 réflexions sur "Couleurs d'anodisation dure: Ce que vous devez savoir”