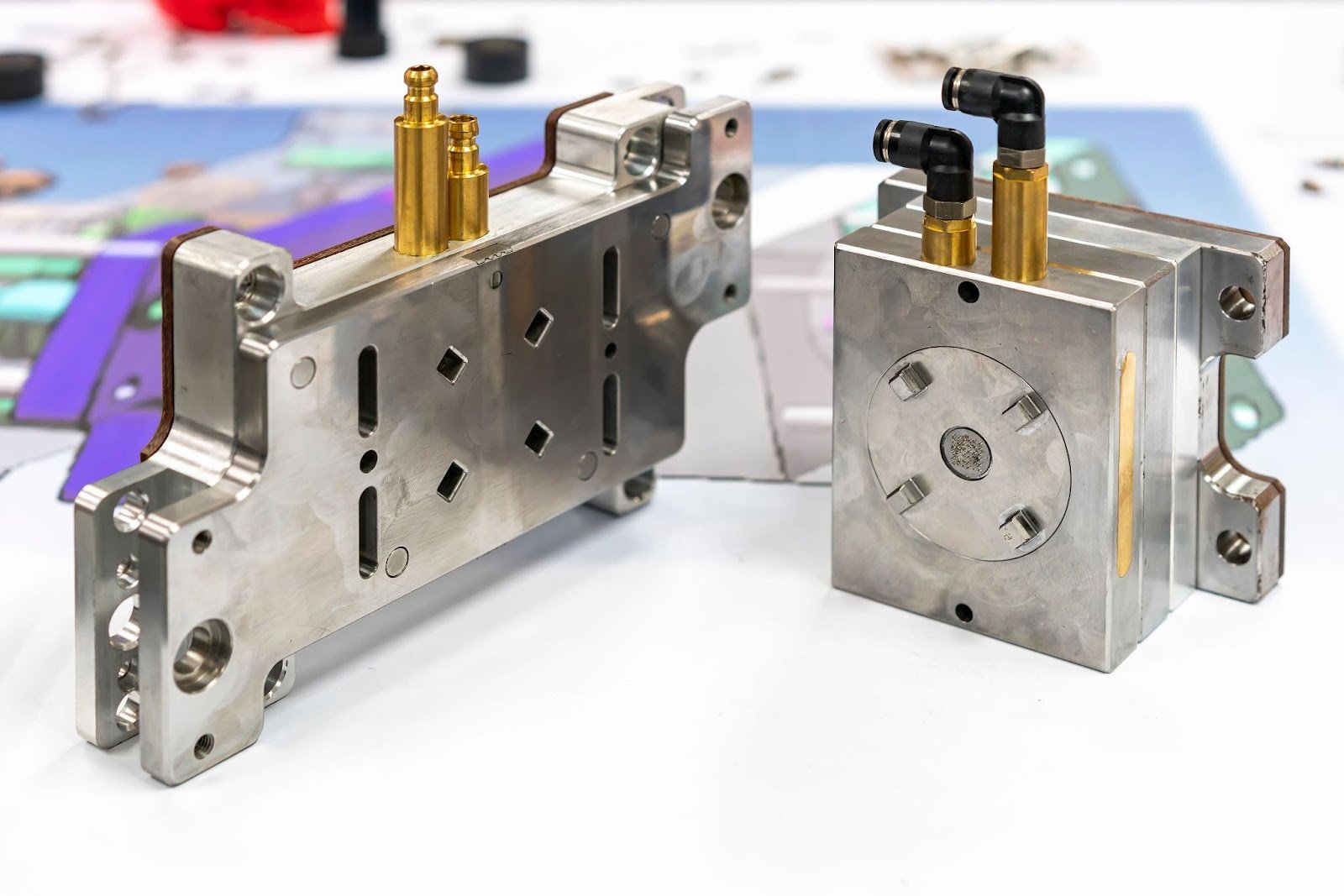

Dans moulage par injection, lignes de refroidissement, également connu sous le nom canaux de refroidissement, jouent un rôle essentiel en garantissant que le plastique fondu se solidifie uniformément dans la cavité du moule. Ces canaux régulent la température du moule, permettant au plastique de refroidir uniformément et évitant les défauts courants tels que marques d'évier, gauchissement, et contraintes internes.

Quand la résine fondue est injectée dans un moule, il remplit rapidement la cavité et épouse sa forme. Une fois rempli, il doit refroidir à une vitesse contrôlée pour obtenir les propriétés mécaniques et la précision dimensionnelle souhaitées. Cependant, si certaines zones du moule refroidissent plus rapidement que d'autres, retrait inégal peut se produire, résultant en déformation de la pièce ou mauvais état de surface.

Parce que le refroidissement peut représenter jusqu'à 75% de la durée totale du cycle de moulage par injection, optimiser le système de refroidissement est crucial. Une conception de refroidissement efficace réduit non seulement le temps de cycle et la consommation d'énergie, mais améliore également la cohérence des pièces et la longévité des moules..

Présentation des systèmes de refroidissement des moules à injection

Présentation des systèmes de refroidissement des moules à injection

UN circuit de refroidissement dans un moule à injection se compose d'un réseau de canaux qui font circuler le liquide de refroidissement (généralement de l'eau) dans tout le corps du moule. Comme le liquide de refroidissement absorbe la chaleur du plastique fondu, il évacue la chaleur et la libère via une unité de refroidissement, maintenir une température de moule stable.

L'efficacité de ce processus dépend de:

Le débit du liquide de refroidissement

Le différentiel de température entre le liquide de refroidissement et la surface du moule

Le mise en page, diamètre, et placement de canaux de refroidissement

Un circuit de refroidissement bien conçu garantit répartition thermique équilibrée, permettre qualité constante des pièces et temps de cycle plus courts.

Refroidissement par air vs. Refroidissement par eau

Refroidissement par air

Le refroidissement par air repose sur les fans, condensateurs, et évaporateurs pour évacuer la chaleur du système d'injection. Il est généralement utilisé pour les moules plus petits ou lorsque l’accès à l’eau est limité..

Avantages:

Configuration plus simple et coûts de maintenance réduits

Convient aux moules utilisés dans des environnements secs ou portables

Désavantages:

L'air a une conductivité thermique bien inférieure à celle de l'eau

Moins efficace pour maintenir un contrôle précis de la température

Efficacité de refroidissement limitée pour les moules à haute production

Refroidissement par eau

Le refroidissement par eau est le méthode la plus courante et la plus efficace pour le contrôle de la température des moules à injection. Dans ce système, liquide de refroidissement (un mélange d'eau et d'additifs) circule à travers canaux près de la cavité du moule, absorber la chaleur et l'évacuer.

Les principales caractéristiques comprennent:

Thermolateurs: Appareils qui régulent la température et la pression du liquide de refroidissement.

Composition du liquide de refroidissement:

Additifs biocides pour empêcher la croissance bactérienne dans les tours de refroidissement

Éthylène glycol pour éviter la corrosion et le gel

Objectif de conception: Conservez les chaînes comme aussi près que possible de la surface de la cavité sans compromettre la résistance du moule.

Par rapport aux systèmes pneumatiques, le refroidissement par eau fournit plus rapide, transfert de chaleur plus uniforme, améliorer la précision dimensionnelle et la finition de surface.

Types de canaux de refroidissement

Types de canaux de refroidissement

Refroidissement en ligne droite

Le refroidissement traditionnel en ligne droite la méthode utilise des canaux percés qui s'étendent directement à travers la base du moule. Ces chaînes principales peuvent avoir branches latérales qui se croisent pour augmenter la couverture du liquide de refroidissement et améliorer l'évacuation de la chaleur.

Avantages:

Simple à concevoir et à fabriquer

Fiable pour simple, géométries de pièces symétriques

Facile à entretenir et à nettoyer

Limites:

Inefficace pour formes de pièces complexes ou courbes

Des points chauds peuvent se développer dans des zones éloignées des conduites de refroidissement

Refroidissement conforme

Canaux de refroidissement conformes suivre la géométrie exacte de la cavité du moule, maintenir un distance constante de la surface de la pièce. Cette approche avancée offre performances de refroidissement supérieures et est particulièrement efficace pour complexe, 3Pièces en forme de D.

Avantages du refroidissement conforme:

Extraction de chaleur plus rapide et temps de cycle plus court

Stabilité dimensionnelle et esthétique des pièces améliorées

Réduction des contraintes résiduelles et du gauchissement

Meilleur équilibre thermique dans tout le moule

Traditionnellement, la fabrication de ces canaux complexes était cher et prend du temps, nécessitant un perçage et un soudage de précision. Aujourd'hui, technologies de fabrication additive comme Frittage laser direct des métaux (DMLS) ont rendu le refroidissement conforme plus pratique et plus rentable.

Aides au refroidissement: Chicanes, Barboteurs, et broches thermiques

Même avec une conception de canal optimale, certaines zones de moisissures— les sections particulièrement épaisses ou les noyaux profonds — peuvent retenir l'excès de chaleur. Dans ces cas, inserts de refroidissement tel que chicanes, barboteurs, et broches thermiques sont utilisés pour améliorer les performances thermiques.

Chicanes

Les chicanes sont plaques métalliques plates inséré dans des trous percés qui redirigent le flux de liquide de refroidissement. Le liquide de refroidissement monte d’un côté du déflecteur et descend de l’autre, création écoulement turbulent et améliorer le transfert de chaleur.

Certains déflecteurs comportent un conception torsadée qui induit un mouvement hélicoïdal, assurant une répartition plus cohérente de la température le long de la surface du moule.

Barboteurs

Les barboteurs sont tubes creux qui relient les canaux de liquide de refroidissement. Le liquide de refroidissement entre par le bas, coule vers le haut à travers le tube, et sort par le haut, effectivement « bouillonnant » dans un autre canal.

Cette conception permet au liquide de refroidissement de atteindre des zones profondes ou étroites qui ne peut pas accueillir de canaux fraisés. Les barboteurs sont souvent fileté ou à pression dans le noyau du moule et sont essentiels au refroidissement localisé.

Broches thermiques

Les broches thermiques sont scellé, inserts de type caloduc rempli d'un fluide de travail. Comme la chaleur est absorbée, le fluide se vaporise et transfère la chaleur vers une région plus froide, où il se condense à nouveau en liquide, créant un cycle d'échange thermique continu.

Par rapport aux tiges de cuivre, offre de broches thermiques conductivité thermique plus élevée et des temps de réponse plus rapides, mais ils nécessitent une installation précise pour éliminer les espaces d'air entre la broche et la surface du moule.

Conception de refroidissement pour différents noyaux de moule

Noyaux minces (≤3 mm de diamètre)

Les canaux d'eau conventionnels ne sont pas pratiques; refroidissement par air est préféré.

Inserts en cuivre ou cuivre-béryllium améliorer la conduction thermique.

L'air peut être dirigé à travers un trou d'aération central ou soufflé sur le noyau lors de l'ouverture du moule.

Gros noyaux (≤40 mm de diamètre)

Utiliser inserts thermoconducteurs combiné avec flux de liquide de refroidissement central à travers un alésage.

Plusieurs canaux plus petits sont souvent meilleurs qu'un grand pour une évacuation uniforme de la chaleur.

Le diamètre du canal doit rester cohérent tout au long le moule pour un écoulement stable.

Noyaux de cylindre

Utiliser généralement modèles d'écoulement à double hélice—le liquide de refroidissement s'écoule vers la pointe du cœur dans une hélice et revient dans l'autre.

Cette conception assure refroidissement uniforme et minimise les gradients de température.

Un contrôle constant de la température dans les noyaux est essentiel pour prévenir contraintes internes, marques d'évier, et retrait inégal.

Importance de l’optimisation du refroidissement

Le refroidissement n'est pas seulement un processus de support : il détermine directement productivité, qualité des pièces, et rentabilité. Un refroidissement optimisé conduit à:

Temps de cycle réduit, améliorer l'utilisation des machines

Consommation d’énergie réduite et coût opérationnel

Précision dimensionnelle supérieure et moins de défauts

Durée de vie prolongée du moule grâce à une fatigue thermique moindre

Parce que le refroidissement consomme la majorité du temps de cycle, même un 10% amélioration de l'efficacité du refroidissement peut donner d'importantes économies de production.

Conclusion

La conception efficace d’un système de refroidissement est essentielle au succès du moulage par injection. Que vous choisissiez refroidissement linéaire ou conforme, le but reste le même: atteindre uniforme, contrôlé, et un transfert de chaleur efficace dans tout le moule.

Intégration de chicanes, barboteurs, et les broches thermiques peuvent améliorer encore l'uniformité du refroidissement, notamment dans les moules complexes ou à cavités profondes. Avec des technologies avancées comme 3Refroidissement conforme imprimé en D, les mouleurs d'aujourd'hui peuvent atteindre une précision et une productivité exceptionnelles.

Le partenariat avec un fournisseur de moulage par injection expérimenté garantit que votre le système de refroidissement est optimisé pour la géométrie et le matériau spécifiques de votre pièce, minimiser les déchets et maximiser l’efficacité.

En bref, une conception de refroidissement intelligente signifie des cycles plus rapides, meilleures pièces, et une durée de vie du moule plus longue—une véritable victoire pour toute opération de moulage par injection.