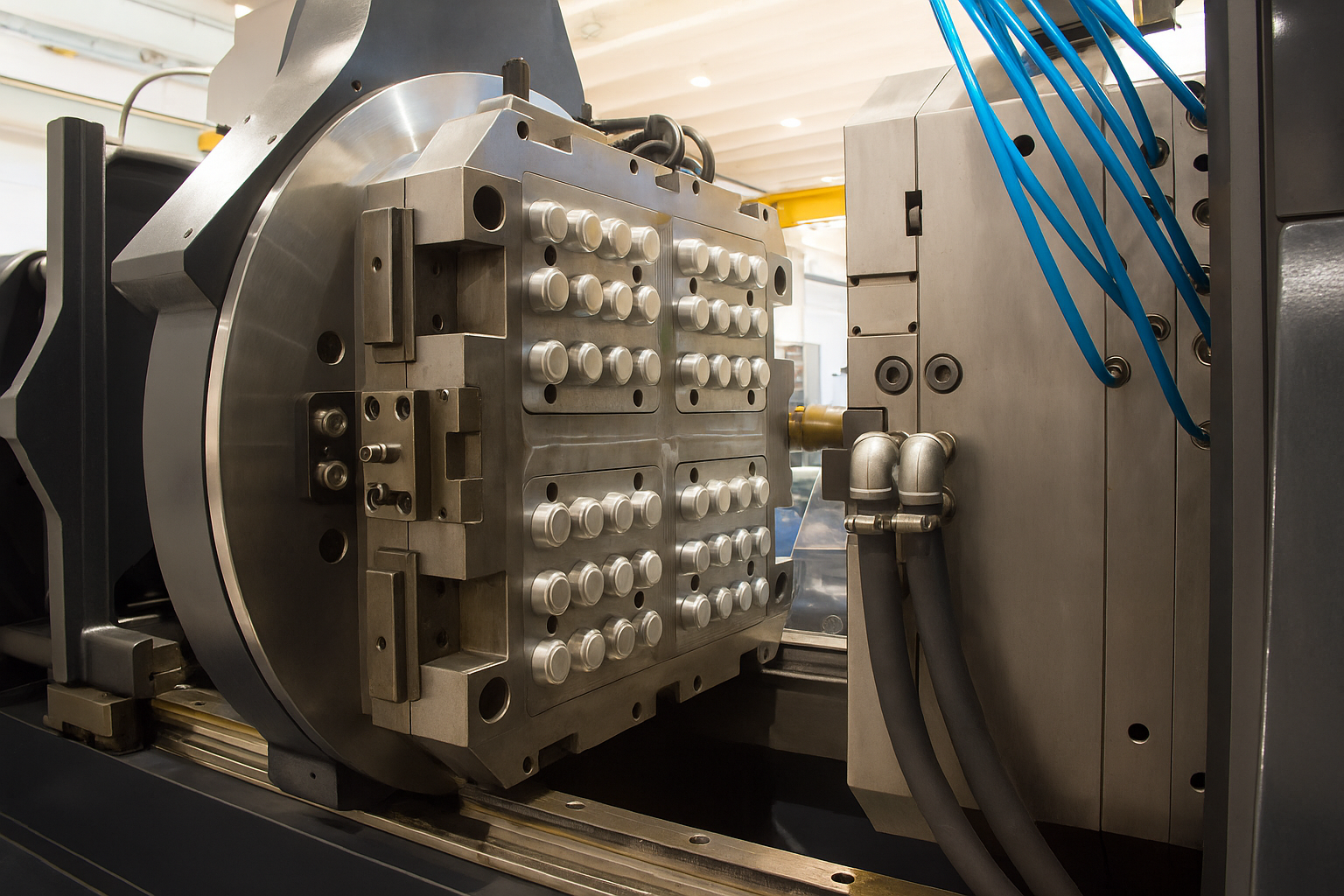

Qu'est-ce que le moulage par injection de nylon?

Qu'est-ce que le moulage par injection de nylon

Le moulage par injection de nylon est un procédé de fabrication qui utilise du nylon fondu, un type de thermoplastique technique — produire des produits durables, léger, et composants à haute résistance. Nylon, également connu sous le nom polyamide (Pennsylvanie), est un polymère semi-cristallin caractérisé par une excellente résistance mécanique, résistance à l'usure, et stabilité chimique.

En raison de son haute cristallinité, le nylon présente une ténacité supérieure, Resistance à la fatigue, et performances thermiques. Il peut résister à des environnements exigeants et remplace souvent le métal dans des applications telles que engrenages, attaches, attaches de câble, lames de fans, et pièces de pompe.

Les nylons les plus couramment utilisés dans le moulage par injection comprennent:

Nylon 6 (PA6)

Nylon 66 (PA66)

Nylon 12 (PA12)

Nylon renforcé de fibres de verre (PA-GF)

Chaque qualité possède des caractéristiques mécaniques et de traitement distinctes, permettant aux ingénieurs d'équilibrer force, flexibilité, et résistance à l'humidité pour des utilisations finales spécifiques.

Avantages du moulage par injection de nylon

Le nylon est l'un des plastiques techniques les plus populaires pour moulage par injection parce qu'il combine moulabilité, performance, et rentabilité. Vous trouverez ci-dessous ses principaux avantages expliqués en détail.

1. Faible viscosité de fusion

Le nylon fond facilement et s'écoule facilement dans le moule, même à travers des sections minces ou des géométries complexes.

Permet la production de pièces à parois minces (aussi bas que 0.7 mm).

Réduit la pression d’injection et assure un remplissage complet du moule.

Réduit les temps de cycle pour la production en grand volume.

2. Excellente résistance aux produits chimiques et à l'abrasion

Le nylon résiste à une large gamme de produits chimiques, y compris:

Acides dilués et solutions alcalines

Hydrocarbures, carburants, et les huiles

Solvants organiques comme les alcools et les hydrocarbures halogénés

C'est faible coefficient de frottement et sa haute résistance à l'usure le rendent idéal pour les pièces qui subissent mouvement de glissement ou de rotation, comme les engrenages, bagues, et roulements.

3. Résistance à haute température

Le nylon maintient l'intégrité mécanique à des températures élevées.

Les qualités de nylon standard peuvent fonctionner en continu jusqu'à 120-150°C.

Les nylons chargés de verre résistent à des températures encore plus élevées avant de se ramollir.

Cette propriété rend le nylon adapté aux compartiments moteurs automobiles et aux machines industrielles..

4. Résistance à la fatigue et aux chocs

La structure moléculaire semi-cristalline du nylon lui confère une excellente Resistance à la fatigue, lui permettant de supporter des cycles de contraintes répétés sans se fissurer ou se casser.

Concevoir des pièces avec rayons d'angle généreux améliore encore les performances sous des charges cycliques.

5. Résistance mécanique comparable au métal

Le nylon présente une résistance élevée à la traction et à la flexion, lui permettant de remplacer le métal dans de nombreuses applications porteuses.

Renfort en nylon avec fibres de verre ou charges minérales augmente la rigidité et la stabilité dimensionnelle tout en réduisant le fluage sous charge.

Directives de conception pour le moulage par injection de nylon

Une conception appropriée des pièces garantit à la fois précision dimensionnelle et efficacité de production. Vous trouverez ci-dessous les considérations de conception spécifiques au nylon.

1. Épaisseur de paroi

Recommandé: 0.030–0,115 po (0.76–2,92 mm)

Maintenir épaisseur de paroi uniforme pour éviter les marques d'évier et la déformation.

Transitions progressives (≤15%) entre les murs adjacents sont idéaux.

Évitez les murs plus épais que 6 mm, car ils augmentent le temps de refroidissement et peuvent piéger des vides.

Les nylons faible viscosité à l'état fondu permet des parois plus fines que de nombreux autres thermoplastiques tout en conservant la résistance des pièces.

2. Rayons et coins

Évitez les angles vifs qui créent des concentrations de contraintes.

Rayon minimum: 0.5 mm.

Rayon optimal: ≈75 % de l'épaisseur nominale de la paroi pour de meilleures performances en fatigue.

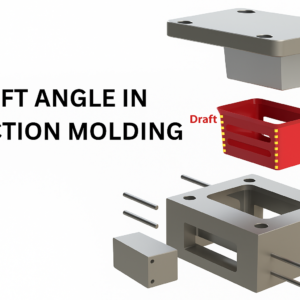

3. Angles de projet

La surface lisse du nylon et sa faible friction permettent un tirage minimal.

0.5°–1° par côté est recommandé pour faciliter l’éjection et raccourcir les temps de cycle.

Surfaces plates (par exemple., engrenages) peut parfois être moulé avec pas de brouillon.

4. Tolérances des pièces

Le nylon a un taux de retrait plus élevé (0.5%–2%) que de nombreux plastiques, ce qui rend le contrôle dimensionnel difficile.

Une gestion précise de la température du moule réduit les variations.

Les qualités chargées de verre présentent un retrait plus faible et une stabilité améliorée.

Le post-moulage de conditionnement à humidité contrôlée garantit une précision à long terme.

Propriétés du matériau en nylon

Propriétés du matériau en nylon

Voici les propriétés matérielles typiques de plusieurs qualités de nylon:

| Propriété | Nylon 11 | Nylon 12 | Nylon 46 | Nylon 66 | Nylon 66 30% Petite amie |

| Densité (g/cm³) | 1.04 | 1.31 | 1.20 | 1.17 | 1.38 |

| Retrait linéaire (cm/cm) | 0.0083 | 0.0069 | 0.019 | 0.0139 | 0.0044 |

| Dureté Rockwell (R.) | 107 | 98 | 95 | 114 | 117 |

| Résistance à la traction (MPa) | 37.1 | 46.1 | 73.9 | 72.5 | 155 |

| Allongement à la rupture (%) | 119 | 67 | 43 | 47 | 4 |

| Module de flexion (GPa) | 0.95 | 5.66 | 2.64 | 3.09 | 7.96 |

| Température de séchage (°C) | 90 | 93 | 94 | 81 | 82 |

| Température de fusion (°C) | 261 | 224 | 303 | 279 | 285 |

| Température du moule (°C) | 49 | 71 | 103 | 75 | 86 |

À retenir: L'équilibre du nylon haute résistance à la traction, dureté, et flexibilité le rend idéal pour les composants porteurs. Cependant, En raison de son nature hygroscopique, le nylon doit être soigneusement séché avant le traitement.

Paramètres du processus de moulage par injection de nylon

Le contrôle des paramètres de traitement garantit une qualité constante des pièces et une précision dimensionnelle.

1. Viscosité

Le nylon a faible viscosité à l'état fondu, permettant un remplissage rapide du moule à travers des canaux fins ou complexes.

Cela réduit les temps de cycle mais nécessite un contrôle minutieux de la pression et de la vitesse pour éviter le clignotement..

2. Contrôle de l'humidité

Le nylon absorbe facilement l'humidité atmosphérique.

Une humidité excessive provoque vides, évaser, et fragilité.

Teneur en humidité optimale: 0.15–0,20%.

Sécher le nylon à 80–90°C pendant 3 à 6 heures avant le moulage.

3. Contrôle de la température

Température de moule plus élevée → cristallinité et résistance accrues.

Trop haut (au-dessus de 330°C) → risque de dégradation thermique et décoloration.

Plage de traitement typique:

Température du fût: 260–290°C

Température du moule: 70–90°C

4. Pression d'injection

Gamme typique: 700–1400 bars (10,000–20 000 livres par pouce carré).

Basse pression → coups courts, lignes de tricot, Mauvaise finition de surface.

Haute pression → flash, déformation, ou distorsion dimensionnelle.

Un profil de pression approprié garantit une densité uniforme et une contrainte interne minimale.

5. Vitesse d'injection

Les vitesses d'injection élevées réduisent le temps de cycle et les lignes de soudure.

Cependant, une vitesse excessive peut provoquer chauffage par cisaillement et marques de brûlure.

Une accélération contrôlée de la vitesse est préférable pour les pièces en nylon à paroi mince.

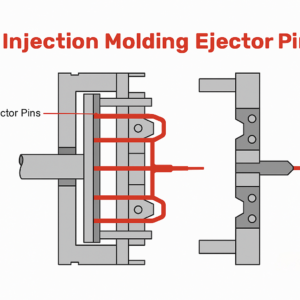

6. Gazage et ventilation

Le moulage du nylon génère des gaz lors de l'injection de matière fondue.

Une mauvaise ventilation provoque vides, brûlures, et remplissage incomplet.

Prévoyez des profondeurs de ventilation autour 0.02–0,04mm près des bords de la cavité.

7. Rétrécissement

Gamme typique: 0.5–2%, en fonction de la qualité et de la vitesse de refroidissement.

Contrôlé par:

Températures de moule plus élevées (réduire le retrait).

Épaisseur de paroi uniforme.

Renfort de verre (minimise la déformation).

Défauts courants de moulage par injection de nylon et solutions

| Défaut | Cause possible | Solution recommandée |

| Marques d'évasement | Excès d'humidité | Pré-sécher correctement le matériau |

| Clignotant | Pression excessive ou faible force de serrage | Ajuster la pression d'injection, inspecter l'ajustement du moule |

| Gauchissement | Refroidissement ou épaisseur de paroi inégale | Optimiser la conception des moules et la disposition du refroidissement |

| Plans courts | Faible vitesse d'injection ou problème de ventilation | Augmenter la vitesse, améliorer la ventilation |

| Décoloration | Surchauffe ou dégradation | Température de fusion inférieure, garantir la pureté des matériaux |

Applications du moulage par injection de nylon

Les pièces moulées en nylon sont utilisées dans de nombreuses industries en raison de leur combinaison de force, dureté, et résistance à la chaleur.

Automobile: Engrenages, bagues, ventilateurs de radiateur, connecteurs de conduite de carburant

Électrique & Électronique: Attaches de câble, isolateurs, boîtiers de bornes

Biens de consommation: Boîtiers pour outils électriques, composants de l'appareil

Équipement industriel: Roulements, rouleaux, attaches mécaniques

Aérospatial: Aménagements intérieurs légers, supports, clips

Meilleures pratiques pour un moulage par injection de nylon réussi

Conservez les granulés de nylon dans contenants hermétiques pour éviter l'absorption de l'humidité.

Toujours matière sèche avant le moulage.

Maintenir refroidissement uniforme pour minimiser la déformation.

Utiliser qualités remplies de verre pour les applications à haute résistance ou de précision.

Appliquer profils de température et de pression contrôlés pendant le moulage.

Conclusion

Le moulage par injection de nylon combine la résistance des plastiques techniques avec la polyvalence des thermoplastiques. Lorsqu'il est traité correctement, le nylon livre performances exceptionnelles, durabilité, et précision, ce qui en fait un matériau privilégié pour les applications industrielles et grand public.

Un contrôle adéquat de humidité, température, et la pression, avec intelligent pratiques de conception, garantit des pièces en nylon de haute qualité qui peuvent même remplacer les composants métalliques.

FAQ

- Quel est le meilleur type de nylon pour le moulage par injection?

Nylon 6 et nylon 66 sont les types les plus couramment utilisés. Nylon 66 offre une résistance et une résistance à la température plus élevées, tandis que le nylon 6 offre une meilleure finition de surface et une meilleure flexibilité. - Pourquoi le nylon doit-il être séché avant le moulage par injection?

Parce que le nylon est hygroscopique, il absorbe l'humidité de l'air. L'humidité dans la résine peut provoquer des bulles, évaser, et dégradation lors du moulage. - Le nylon peut-il remplacer les pièces métalliques dans les assemblages mécaniques?

Oui. Avec renfort en fibre de verre, le nylon peut atteindre une résistance à la traction comparable à celle de l'aluminium, ce qui en fait une alternative légère et rentable. - Quels sont les défis courants lors du moulage du nylon?

Les principaux défis incluent l’absorption de l’humidité, rétrécissement, gauchissement, et en maintenant des tolérances serrées en raison de taux de retrait élevés. - Comment réduire le retrait dans le moulage par injection de nylon?

Utiliser des températures de moule plus élevées, épaisseur de paroi uniforme, et qualités remplies de verre. Le refroidissement contrôlé aide également à prévenir la déformation.

En savoir plus:

Conseils pour concevoir des clips pour les pièces en plastique

5 Des choses que vous devez savoir sur le moulage par injection en plastique

Tout sur les bases du moulage par injection plastique

Tout ce que vous devez savoir sur le moulage par injection de polycarbonate?

1 réfléchi à "Moulage par injection de nylon: Conception, Processus, et guide des matériaux pour les ingénieurs”