GED a commencé à gagner du terrain commercial au milieu du 20e siècle, Utilisé à l'origine pour éliminer les exercices et les robinets cassés des métaux durs. Au fil du temps, Les ingénieurs ont réalisé le potentiel de cette méthode d'usinage non traditionnelle et l'ont affinée en deux processus dominants: EDM à plomb et Électroérosion à fil.

EDM à plomb, le frère plus âgé, utilise des électrodes en forme pour «s'enfoncer» dans la pièce, formant des cavités détaillées. Entre-temps, Le fil EDM est venu plus tard et a offert quelque chose d'unique - un fil de feu pourrait être utilisé pour couper à travers l'épaisseur, métaux durs avec une précision ponctuelle, Le faire idéal pour les profils 2D et les pièces complexes.

Aujourd'hui, Les deux technologies continuent d'évoluer avec CNC Automation, Intégration avancée de CAO / CAM, et des fluides diélectriques améliorés, Assurer des vitesses plus élevées, meilleures finitions, et les coûts réduits. Chaque méthode a sculpté sa propre niche dans les industries où la précision n'est pas seulement importante - c'est critique.

Qu'est-ce que Sinker EDM?

Comment fonctionne le plomb EDM

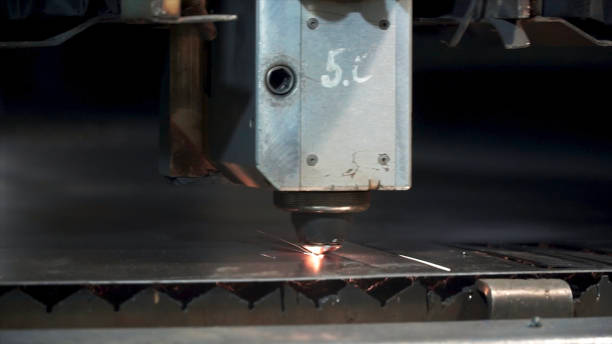

EDM à plomb, Aussi appelé RAM EDM ou Cavity-Type EDM, est un processus d'usinage qui utilise une électrode pré-forme pour brûler une forme spécifique en une pièce conductrice. Imaginez ceci: Si vous voulez créer une cavité de moisissure en forme d'un équipement complexe, Vous fabriquez d'abord une électrode solide qui reflète le contour de l'équipement. Cette électrode est ensuite «coulée» dans la pièce de travail en utilisant des décharges électriques contrôlées pour recréer cette forme avec une précision incroyable.

Ce processus est effectué dans un liquide diélectrique - l'huile d'hydrocarbures typiquement - qui refroidit non seulement le système mais aussi éroche les particules érodées. La configuration implique l'électrode (généralement fabriqué à partir de cuivre, graphite, ou tungstène) et la pièce soumise à ce fluide. La machine pulsent la tension à travers l'écart d'étincelles entre l'électrode et la pièce, provoquant des décharges électriques qui fondent et vaporisent le matériau.

Contrairement aux méthodes de coupe traditionnelles, Il n'y a pas de contact physique. Cela signifie moins de contrainte mécanique de la partie, Et c'est particulièrement utile lors de l'usinage des murs minces, coins internes pointus, ou structures fragiles.

Sinker EDM est également très programmable via CNC, Il n'est donc pas seulement précis mais reproductible - idéal pour des outils complexes comme les matrices, moules, et composants aérospatiaux.

Applications communes de Sinker EDM

Sinker EDM est la solution incontournable lorsque vos pièces ont besoin de cavités de précision et de formes complexes qui sont soit impossibles ou trop coûteuses à produire par des méthodes conventionnelles. Sa capacité à reproduire des caractéristiques internes nettes et des géométries complexes le rend indispensable dans plusieurs industries de haute technologie.

Certaines applications courantes incluent:

Moules d'injection et outils de casting de matrice: Parfait pour créer des cavités avec des géométries internes complexes.

Fabrication de dispositifs médicaux: Utilisé pour façonner les implants en titane et autres composants avec des détails fins.

Composants aérospatiaux: Particulièrement utile pour créer des lames de turbine et des canaux de refroidissement complexes.

Bijoux: Usinage des modèles détaillés dans les métaux précieux.

Keyways aveugles et splines internes: Tâches que l'usinage traditionnel a du mal à gérer.

Sa précision et sa flexibilité inégalées en font un favori pour le faible volume, Production à haute complexité où les tolérances sont serrées et la qualité n'est pas négociable.

Avantages de Sinker EDM

Sinker EDM se démarque dans le monde de la fabrication de précision pour plusieurs bonnes raisons. Tout d'abord, C'est incroyablement Méthode d'usinage polyvalent. Que vous coupez le titane, carbure, ou en acier trempé, Sinker EDM gère le travail avec Grace.

Voici les avantages exceptionnels:

Pas de contact = pas de stress: Le processus sans contact signifie aucune contrainte ou distorsion mécanique sur la pièce, qui est critique pour les composants fragiles ou à parois minces.

Détail complexe: Capable de créer des cavités complexes, sections transversales, Et des côtes minces que les outils traditionnels ne peuvent tout simplement pas gérer.

Capacité du matériau dur: Il est excellent pour couper les matériaux les plus durs comme l'outil acier, Inconel, et en carbure de tungstène.

Répétabilité et précision: Excellent pour les outils de haute précision qui exigent des tolérances et une cohérence étroites.

Usure d'outil minimale: Électrodes se dégrader, mais beaucoup plus lent que les outils de coupe utilisés dans l'usinage conventionnel.

Ces avantages font de Sinker Edm L'arme de choix dans la fabrication de moisissures, aérospatial, Équipement médical, et partout où les cavités de haute précision sont un must.

Limites de la plomb EDM

Malgré ses nombreuses forces, Sinker EDM n'est pas une solution unique. Il est livré avec son propre ensemble de défis et de contraintes que vous devez être conscients avant de vous engager dans le processus.

Voici quelques limites:

Fonctionne uniquement sur les matériaux conducteurs: Pinker Edm ne peut pas couper la céramique, plastiques, ou composites à moins qu'ils ne soient enduits de métal.

Coût élevé et temps: Faire des électrodes personnalisées prend du temps et de l'argent, Le rendre moins idéal pour le prototypage rapide ou les courses en petit lots.

Intensif de puissance: Le processus nécessite une énergie électrique substantielle pour générer l'érosion de l'étincelle nécessaire.

Usure d'outillage: Bien que ce soit progressif, L'usure des électrodes affecte la précision sur de longs cycles de production, Surtout dans les cavités profondes.

Finition de surface: Bien que décent, Il nécessite souvent des processus de finition secondaire pour obtenir une douceur de type miroir.

Donc, tandis que Sinker EDM est incroyable pour des tâches spécifiques, Il est mieux utilisé lorsque la complexité de conception justifie le coût et le temps de configuration supplémentaires.

Qu'est-ce que le fil EDM?

Comment fonctionne EDM

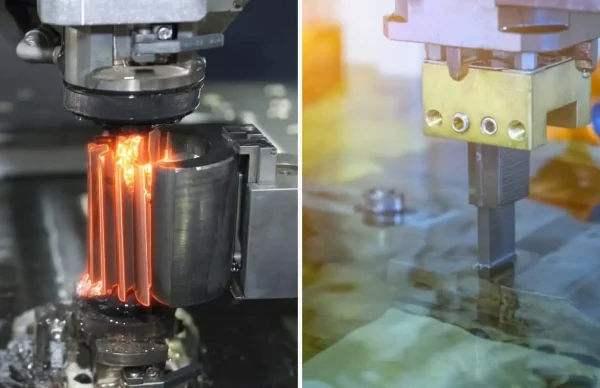

Électroérosion à fil, Bref pour l'usinage de décharge électrique du fil, offre une vision radicalement différente de l'érosion de l'étincelle. Imaginez un super-fine, Un fil à chargé électrique tranchant à travers un bloc de métal - pas par coupe mais par vaporisation Le matériau à travers de minuscules étincelles. C'est la magie de Wire Edm.

Voici comment ça marche: Un fil mince (Souvent en laiton ou enduit de zinc) est suspendu entre deux guides. Ce fil se déplace précisément le long des chemins CNC programmés tandis qu'une tension est pulsée à travers elle. Comme Sinker EDM, Il utilise du liquide diélectrique - l'eau déionisée typiquement - pour refroidir la pièce et emporter des débris. Mais au lieu de plonger dans la pièce comme une électrode de plomb, le fil coupe du bord vers l'intérieur, Le faire idéal pour les coupes et les profils à travers.

Les commandes de mouvement X-Y de la machine, combiné avec le mouvement supérieur de la tête dans les directions U et V, permettre coupes effilées, contours complexes, Et même les profils 3D. Ce niveau de flexibilité, combiné à une automatisation à grande vitesse, Rend le fil EDM parfait pour produire des pièces ultra-précises dans les industries exigeantes.

Utilisations typiques du fil EDM

Wire EDM est particulièrement favorisé dans les industries où précision, coupes sans bavure, et distorsion de matériaux minimaux sont essentiels. Le processus peut gérer des matériaux extrêmement durs qui détruiraient des outils de coupe traditionnels. Il est souvent utilisé pour des coupes détaillées en acier durci, titane, tungstène, et des alliages conducteurs - des matériaux qui sont notoirement difficiles à machine.

Voici quelques applications remarquables:

Composants aérospatiaux: Utilisé pour machine à machine à turbine les disques, buses, et des formes internes précises.

Outils médicaux et dentaires: Produit des instruments chirurgicaux et des implants orthopédiques à haute tolérance.

Industries de l'outil et de la matrice: Parfait pour les coups de poing, matrices d'extrusion, et pièces d'outils de précision.

Secteur automobile: Pièces du système de carburant d'usinage, composants de transmission, et blocs moteurs.

Électronique et semi-conducteurs: EDM filaire est idéal pour couper les dissipateurs de chaleur, pièces de blindage, et connecteurs.

Au-delà de ces, C'est aussi excellent pour création de prototypes où la précision est primordiale mais que la contrainte d'usinage doit être évitée.

Avantages du fil EDM

Wire EDM a creusé un rôle critique dans la fabrication moderne grâce à ses avantages uniques. De la capacité d'atteindre une extrême précision à son non-déform, Nature sans stress, Wire EDM est un cheval de bataille dans la fabrication de composants de tolérance serrée.

Regardons ses plus grandes forces:

Extrême précision: Capable d'atteindre des tolérances dans les ± 0,0001 pouces. Parfait pour complexe, pièces détaillées.

Pas de bourres ni de marques d'outils: Puisqu'il n'y a pas de contact mécanique, Les bords sortent propres, pointu, et sans bavure.

Coupe les matériaux très durs: Du tungstène à l'inconfort, Wire EDM peut gérer les métaux que les outils conventionnels ne peuvent pas.

Distorsion minimale: Le processus sans contact signifie qu'il n'y a pratiquement pas de déformation thermique ou mécanique.

Outils flexibles: Pas besoin de matrices ou de moules personnalisés. Programmez simplement la pièce et allez - grand pour bas- à la production à mi-volume.

C'est aussi un Très reproductible et automatisé processus, Souvent sans surveillance, ce qui peut être un énorme gain de temps pour les fabricants visant à cohérent, sortie évolutive.

Inconvénients du fil EDM

Aussi étonnant que l'EDM Wire, Ce n'est pas sans ses inconvénients. Comme n'importe quel outil spécialisé, il brille dans la bonne application mais peut échouer dans d'autres. Comprendre ses limites peut vous aider à éviter les erreurs de mauvaise applications.

Voici quelques-uns des compromis:

Fonctionne uniquement avec des matériaux conducteurs: Matériaux non conducteurs comme le plastique, verre, ou en céramique? Wire EDM ne peut pas aider à moins que les couches conductrices.

Coûts de configuration et de maintenance plus élevés: Les machines EDM sont complexes, nécessitant des opérateurs qualifiés, entretien régulier, et fils et guides coûteux.

Taux d'enlèvement de matière lent: Par rapport au broyage conventionnel ou à la coupe laser, EDM filaire est relativement lent, Surtout pour les matériaux plus épais.

Démarrage du bord requis: Puisqu'il ne peut pas commencer une coupe du milieu d'une partie, il faut toujours un trou ou un point de départ pré-percé depuis le bord.

Le post-traitement peut être nécessaire: Pour certaines finitions de surface ou précision dimensionnelle, L'usinage ou le polissage secondaire peut être nécessaire.

Malgré ces limites, c'est Capacités de coupe de haute précision rendre indispensable, applications de grande valeur.

Différences clés entre Sinker EDM et Wire EDM

Même si Sinker et Wire EDM partagent le même principe fondamental - la réduction du matériel par le biais de décharges électriques - ils sont fondamentalement différents dans leur conception, exécution, et portée de l'application. Considérez-les comme des frères et sœurs avec les mêmes racines mais des personnalités très différentes.

Comparaison du mécanisme de coupe

La méthode de coupe est la distinction la plus évidente et la plus importante. Dans EDM à plomb, Une électrode en forme solide est usinée pour refléter la géométrie finale souhaitée, puis enfoncé dans la pièce pour former une cavité assortie. L'électrode ne touche pas réellement la pièce - c'est les étincelles électriques qui érodent le matériau.

Électroérosion à fil, d'autre part, utilise un nourri continu, Fil mince comme électrode pour couper d'un côté de la pièce à un autre, un peu comme un groupe vu. Ce fil crée des étincelles le long de son chemin, coupant à travers le métal avec une précision extrême.

À retenir? Sinker EDM est excellent pour les cavités internes, tandis que le fil EDM excelle aux coupes de profil et les contours complexes.

Niveaux de précision et de tolérance

Quand il s'agit de précision dimensionnelle, Les deux processus sont exceptionnels, mais Wire EDM offre généralement une meilleure précision. Merci à son fil mince et à ses mouvements CNC finement contrôlés, il peut atteindre des tolérances ultra-serrées et des finitions lisses en miroir.

Le plomb EDM est toujours précis mais a généralement une résolution légèrement inférieure en raison de l'usure des électrodes et des limitations d'écart d'étincelles. Il est plus adapté aux cavités de moisissure et aux géométries internes complexes où les tolérances ultra-fins ne sont pas critiques.

Donc, Si votre pièce exige précision inférieure, wire edm est votre go-to.

Vitesse et efficacité

La vitesse est un autre point de différence majeur. EDM filaire est généralement plus rapide car il ne nécessite pas de fabrication d'électrodes personnalisées. Une fois que vous avez programmé la conception, Vous pouvez couper immédiatement. Pour des coupes de profil simples ou à travers des trous, L'EDM filaire est un jeu d'enfant.

En revanche, Sinker EDM nécessite plus de temps pour concevoir et machine l'électrode, qui peut étendre considérablement la phase de configuration. Cependant, Pour des opérations de fabrication de moisissures ou d'alcool répétées, Ce temps initial peut porter ses fruits sur plusieurs cycles de production.

En bref: Wire EDM est plus rapide pour des travaux de redressement rapides, tandis que Sinker EDM est meilleur pour le haut niveau, production répétitive.

Flexibilité et capacités de conception

C'est là que les deux processus divergent considérablement. Pinker EDM peut machine les géométries 3D complexes, y compris les contre-dépouilles, Cavités profondes, trous aveugles, et caractéristiques de moisissures complexes. Il est particulièrement utile pour les conceptions qui nécessitent l'élimination des matériaux dans les zones confinées ou cachées.

Électroérosion à fil, cependant, est généralement limité aux profils 3D 2D ou légèrement contastés. Il ne peut pas faire des trous aveugles ou des caractéristiques internes sans trou de départ. Mais il brille dans des tâches nécessitant des kerfs étroits, coins internes pointus, et déformation minimale de partie.

Fin de compte? Choisissez Sinker EDM pour Cavités et géométries internes, Tire EDM pour formes et contours externes.

Points de départ pour la coupe

Cela peut sembler mineur, Mais cela peut influencer considérablement votre choix de processus. L'EDM du plomb peut commencer à couper n'importe où à la surface du matériau car il ne nécessite pas de point d'entrée - en le rendant idéal pour les cavités fermées.

Le fil EDM doit commencer à partir d'un bord ou d'un trou pré-percé, Comme le fil doit passer par la pièce pour commencer la coupe. Cela le rend légèrement moins flexible pour certaines coupes internes ou caractéristiques isolées.

Choisir entre le plomb et l'EDM filaire

La sélection du processus EDM idéal ne concerne pas seulement les capacités techniques - il s'agit de correspondant à la bonne méthode à vos besoins de fabrication spécifiques. Que vous produisiez des composants aérospatiaux complexes, Outils médicaux complexes, ou des décès de précision, Comprendre les considérations pratiques de Sinker et de Wire EDM gagnera du temps, argent, et les ressources.

Considérations basées sur la géométrie en partie

L'un des facteurs les plus importants dans le choix entre Sinker EDM et Wire EDM est géométrie en partie. Si votre composant nécessite cavités internes, côtes détaillées, trous aveugles, ou coins internes pointus, Sinker EDM est votre meilleure option. Cette méthode permet l'usinage sous n'importe quel angle sur la surface, le rendre très polyvalent pour les fonctionnalités 3D.

D'autre part, Si votre pièce fonctionne 2Profils d, contours externes, ou à travers les trous, wire edm excelle. Il fournit des coupes ultra-fin avec une largeur de kerf minimale, qui est idéal pour les pièces qui exigent des formes extérieures complexes, comme les matrices d'estampage, lames chirurgicales, ou pièces de moteur.

Donc, Lorsque vous comparez le plomb EDM vs Wire EDM pour les besoins en géométrie:

Utilisez Sinker EDM pour les cavités profondes, bases de moisissure, et détail interne.

Utiliser Wire EDM pour la coupe de contour, pièces de précision externes, et les contours d'outillage.

Compatibilité des matériaux

Les deux méthodes EDM sont limitées à Matériaux électriquement conducteurs, Mais leurs performances diffèrent en fonction de la dureté et de l'épaisseur du matériau.

EDM à plomb fonctionne parfaitement sur Matériaux difficiles à marins comme le titane, tungstène, Inconel, et acier durci. Il peut éroder épais, blocs métalliques denses et est couramment utilisé dans la fabrication de la matrice et des moisissures. Sa polyvalence permet également d'usinter des métaux doux comme le cuivre et le laiton, surtout quand les finitions fines sont nécessaires.

Électroérosion à fil, tout en étant également compatible avec une large gamme de matériaux, Fonctionne mieux sur diluant, pièces plates. Il est parfait pour trancher des feuilles ou des blocs de matériaux tels que:

AFFAIRS OUTILS DURANCÉS

Alliages d'aluminium

Graphite

Carbures

Si vous traitez avec pièces très épaisses, L'EDM du plomb est généralement le mieux ajustement. Si vous usinage haute précision, parties minces, wire edm prend la couronne.

Exigences de finition de surface

Un autre point de différenciation est le qualité de surface Chaque processus offre. EDM filaire fournit généralement un finition plus lisse et plus fine, surtout sur les bords coupés. Puisqu'il utilise un fil mince et un espace d'étincelles minimales, Il y a moins de rugosité et moins d'irrégularités de surface. Pour des industries comme l'aérospatiale, électronique, et dispositifs médicaux, où une belle finition est cruciale, EDM filaire est idéal.

EDM à plomb, tout en étant capable d'une bonne qualité de surface, produit souvent légèrement surfaces plus rugueuses, surtout si l'électrode s'use pendant le processus. Cependant, Les machines EDM à plomb modernes avec des commandes avancées et des servométrie peuvent atteindre des finitions de surface comparables à l'EDM du fil avec un contrôle de processus approprié.

Conclusion pour la finition:

Choisissez Wire EDM pour les bords ultra-lisses et le post-traitement minimal.

Choisissez Sinker EDM Pour les caractéristiques internes où la finition n'est pas critique ou lorsque le polissage est possible par la suite.

Volume de production et coût

Électroérosion à fil brille dans des environnements où rapide, précis, et prototypage à faible coût ou production de petits lots est nécessaire. Puisqu'il ne nécessite pas d'outillage ou d'électrodes personnalisées, Il est plus rapide de mettre en place et plus rentable pour les courtes courses. C'est aussi hautement automatisé, réduire les coûts de main-d'œuvre et permettre un usinage sans surveillance.

EDM à plomb, en revanche, nécessite des électrodes personnalisées, qui augmente les coûts d'installation et le délai. Cependant, pour Longues production- en particulier dans la moisissure et la création - l'investissement est payant. Une fois l'électrode fabriquée, il peut être réutilisé sur plusieurs pièces identiques avec répétabilité exceptionnelle.

Du point de vue du budget:

Aller avec électroérosion à fil pour courtes pistes, prototypes, ou des emplois soucieux du budget.

Opter pour plomb EDM pour à long terme, production en grand volume d'outillage complexe.

Coûts de fabrication

Tandis que les deux méthodes peuvent être rentables lorsqu'elles sont appliquées correctement, Il y a une différence distincte dans Coûts d'investissement et d'exploitation initiaux.

Machines EDM à fil Coût généralement plus initial et nécessitent une maintenance pour les systèmes d'alimentation en fil et les systèmes diélectriques. Cependant, car il n'y a pas besoin d'outillage et d'électrodes, le Le coût par partie est souvent inférieur pour les petits lots.

EDM à plomb, En dépit d'être plus lent et plus à forte intensité de main-d'œuvre, devient plus économique avec emplois à volume supérieur En raison de la réutilisation des électrodes. Mais il vaut la peine de noter le coût de l'usure des électrodes, Temps de fabrication, et une consommation d'énergie plus élevée.

Résumé:

Électroérosion à fil = Coût de configuration inférieur, précision plus élevée, Idéal pour les revirements rapides.

EDM à plomb = Coût de configuration plus élevé, Mieux pour la production de masse de cavités complexes.

Applications de l'industrie des technologies EDM

Les technologies EDM ne sont pas confinées aux applications de niche. Leur large polyvalence et précision extrême les rendre indispensables dans diverses industries. Que vous soyez en aérospatial, médical, électronique, ou fabrication de moisissure, Comprendre le processus EDM qui correspond le mieux à votre industrie peut stimuler l'efficacité et les performances.

Secteurs aérospatiaux et automobiles

En aérospatial et automobile, La précision et la durabilité sont primordiales. L'EDM du fil est largement utilisé pour produire des composants du moteur, engrenages, pales de turbine, et les pièces du système de carburant avec Tolérances serrées et bords sans stress.

EDM à plomb entre en jeu lors de la fabrication composants de la turbine, Inserts de moule pour pièces en fibre de carbone, ou cavités internes dans des assemblages aérospatiaux complexes.

Les deux processus sont également vitaux dans:

Prototypage et r&D: Créez rapidement des prototypes fonctionnels pour la validation de la conception.

Outillage et création de luminaires: Fabriquer durable, Outils de haute précision pour l'assemblage et les tests.

Industries médicales et dentaires

Le secteur médical demande précision absolue et finitions prêtes à la stérilisation, Les deux d'EDM peuvent livrer. EDM filaire est utilisé pour fabriquer des lames chirurgicales, implants orthopédiques, et des composants dentaires qui nécessitent des surfaces impeccables.

EDM à plomb est utilisé pour créer des moules médicaux, Cavités implantaires, et de fines structures internes comme celles trouvées dans les vis osseuses ou les prothèses.

Les avantages clés incluent:

Compatibilité des matériaux biocompatibles (comme le titane et l'acier inoxydable)

Haute précision reproductible pour la conformité réglementaire

Micro-Machine pour les outils et composants miniatures

Outillage, Mourir, et fabrication de moisissures

C'est peut-être l'utilisation la plus traditionnelle et la plus répandue des deux techniques EDM. Le plomb EDM domine la moisissure et la création, comme il peut brûler les cavités, contours, et caractéristiques détaillées directement dans les blocs en acier durci.

Électroérosion à fil complète cela en coupant les inserts de moule, former des coups de poing, Et la coupe meurt avec une précision de bord incroyable. Les ingénieurs d'outillage comptent sur EDM pour:

Maintenir une partie d'uniformité

Éliminez les bavures

Minimiser les processus post-macarisation

Ensemble, fil et plomb EDM créent un robuste, Solution de bout en bout pour les exigences d'outillage dans les industries de fabrication à haute demande.

Tendances futures des technologies EDM

À mesure que les industries évoluent, Usinage par décharge électrique (GED) continue de progresser avec les nouvelles technologies, Automatisation améliorée, et innovations durables. Ces tendances n'améliorent pas seulement la précision et les performances - elles rendent également l'EDM plus rentable et respectueux de l'environnement. Comprendre ces développements à venir aide les fabricants à rester compétitifs et efficaces dans un paysage de production en constante évolution.

Avancement de l'automatisation EDM

L'une des tendances futures les plus importantes est l'intégration de Automatisation et robotique dans les systèmes EDM. Les machines EDM de fil et de plomb plus récentes sont livrées avec des bras robotiques pour le chargement / déchargement de pièces, changeurs d'outils automatisés, et des capteurs intelligents pour une surveillance en temps réel.

Les avantages clés comprennent:

Opération sans surveillance: Les machines peuvent fonctionner 24/7, réduire les coûts de main-d'œuvre et augmenter la production.

Accrue de productivité: Les cellules EDM automatisées peuvent gérer plusieurs configurations sans intervention humaine.

Cohérence et précision: La surveillance avancée garantit une génération d'étincelle cohérente, Réduire la variation de la qualité de coupe.

Incorporation Diagnostics basés sur l'IA est aussi en augmentation. Les machines peuvent désormais prédire l'usure des outils, Ajuster les paramètres de décharge, et même optimiser les chemins de coupe à la volée - tout sans entrée d'opérateur.

Intégration avec les systèmes CAO / CAM

L'avenir de l'EDM est étroitement lié à Intégration CAD / CAM sans couture. Les concepteurs peuvent désormais envoyer des modèles 3D directement aux machines EDM avec une conversion minimale. Cela élimine les erreurs d'interprétation, raccourci les délais de livraison, et rend les travaux personnalisés beaucoup plus faciles.

Certains développements passionnants incluent:

Simulation en temps réel: Voyez comment le processus EDM se comportera avant le début de l'usinage.

Génération automatique de parcours d'outils: Le logiciel CAM personnalise les chemins pour une meilleure efficacité et une usure réduite.

Contrôle basé sur le cloud: Gérer et surveiller plusieurs unités EDM à distance à l'aide de plates-formes IoT et Cloud Computing.

Ce niveau d'intégration numérique garantit que l'EDM maintient le rythme avec les exigences de Industrie 4.0 et fabrication intelligente.

Pratiques durables dans EDM

Avec des préoccupations environnementales qui augmentent dans toutes les industries, Pratiques de fabrication vertes deviennent essentiels, même dans EDM. Tandis que l'EDM est connu pour être à forte intensité d'énergie et dépendant des liquides diélectriques, Les technologies émergentes visent à réduire son empreinte environnementale.

Les efforts clés de durabilité comprennent:

Diélectriques respectueux de l'environnement: En utilisant des fluides à base d'eau ou biodégradables au lieu d'huiles à base de pétrole.

Logiciel d'optimisation de l'énergie: Aide les machines à utiliser uniquement la puissance nécessaire, minimiser les déchets.

Efficacité des matériaux: Des coupes précises réduisent les taux de rebord, Surtout avec des métaux coûteux comme le titane et le tungstène.

En se concentrant sur le nettoyeur, usinage plus efficace, L'EDM reste pertinent dans la poussée vers une fabrication plus durable et responsable.

Conclusion

Pinker EDM vs Wire EDM est plus qu'une comparaison des outils - il s'agit de choisir la bonne technologie pour le travail. Les deux techniques sont construites sur le même principe de l'érosion de l'étincelle, pourtant ils divergent en termes d'application, précision, compatibilité des matériaux, et l'efficacité du processus.

EDM à plomb excelle dans l'usinage des cavités profondes, Détails de moisissure complexe, et géométries internes complexes. C'est parfait pour la création, création d'outils, et la production de composants à haut niveau où les électrodes personnalisées peuvent être justifiées.

Électroérosion à fil, entre-temps, est le go-to pour la coupe de précision des profils, tolérances étroites, et finitions sans bavures. Sa capacité à trancher à travers des matériaux durcis avec une précision extrême en fait un incontournable de l'aérospatiale, médical, et fabrication haut de gamme.

En bref:

Choisir EDM à plomb Lorsque vous avez besoin de complexité interne et de fonctionnalités 3D.

Choisir Électroérosion à fil Quand tu veux vite, faire le ménage, coupes externes précises.

Les deux jouent des rôles vitaux dans la fabrication moderne, Et savoir quand et comment utiliser chacun vous donne un avantage clair dans l'excellence de l'ingénierie.

Questions fréquemment posées (FAQ)

1. Quelle est la principale différence entre le plomb et le fil EDM?

La principale différence réside dans leur approche de coupe. EDM à plomb utilise une électrode solide pour façonner les cavités dans une pièce, alors que Électroérosion à fil utilise un fil mince pour couper les matériaux dans un profil ou un contour, Typiquement depuis le bord.

2. L'EDM peut-il couper les matériaux non conducteurs?

Non, L'EDM ne peut couper que les matériaux conducteurs électriquement. Le plomb et le fil EDM nécessitent que la pièce de travail conduit de l'électricité pour générer la décharge d'étincelle nécessaire à l'érosion.

3. Quel type EDM est meilleur pour les formes complexes?

Cela dépend de la complexité. Pour Cavités 3D internes et trous aveugles, EDM Sinker est plus approprié. Pour Formes externes détaillées ou tolérances serrées, EDM filaire est généralement meilleur.

4. EDM est-il cher par rapport à l'usinage CNC?

L'EDM peut être plus coûteux à l'avance En raison de la vitesse de coupe plus lente et, Dans le cas de Sinker EDM, Production d'électrodes personnalisées. Cependant, pour les matériaux durs ou les pièces complexes, EDM peut être plus rentable dans le temps en raison de Usure d'outil réduite et distorsion de la pièce minimale.

5. Quelles industries bénéficient le plus de l'EDM?

Les industries qui nécessitent haute précision, Usinage sans stress profiter le plus, y compris:

Aérospatial

Médical et dentaire

Automobile

Outil et création

Électronique et semi-conducteurs

Liens externes pertinents

Wikipedia - Usinage à décharge électrique

Aperçu complet des processus EDM, y compris l'histoire, types, et applications.

https://en.wikipedia.org/wiki/electrical_discharge_machining

Xométrie - tout sur l'usinage EDM filaire

Aperçu détaillé des processus de fil EDM, avantages, et des matériaux appropriés.

https://www.xometry.com/resources/machining/wire-edm-machining/

FICTIV - Services d'usinage à décharge électrique

Informations sur les services de swinker et de fil EDM, y compris les capacités et les compatibilités de matériaux.

https://www.fictiv.com/cnc-machining-service/electrical-scharge-machining

Tutoriel Makino - Wire EDM Machine Centers

Tutoriel technique sur les centres de machines EDM Wire, Se concentrer sur les capacités et les applications.

https://www.makino.com/resources/content-library/article/archive/edm-wire-tutorial/198

Edmis - micro fabrication avec fil et plomb EDM

Exploration des capacités de micro-fabrication à l'aide de technologies Wire et Sinker EDM.

https://www.edmdept.com/manufacturing-services/micro-manufacturing/

1 réfléchi à "Pinker EDM vs Wire EDM: Explorer leurs différences”