Le moulage par injection est l'un des procédés de fabrication les plus utilisés pour produire des composants en plastique en grande quantité avec une haute précision.. De l'électronique grand public et des pièces automobiles aux dispositifs médicaux et machines d'emballage, le moulage par injection permet une production rentable à grande échelle.

Un facteur clé qui détermine le succès de ce processus est le type de moule à injection utilisé.. Différentes catégories de moisissures, basées sur le système d'alimentation, nombre de cavités, plaques de moule, et des mécanismes spéciaux comme le dévissage influencent directement la vitesse de production, qualité du produit, efficacité matérielle, et les coûts d'outillage.

Cet article fournit un guide complet sur le types de moules à injection, leurs composants, avantages, et applications industrielles, aider les ingénieurs et les fabricants à prendre des décisions éclairées lors de la sélection des outils de moulage.

Que sont les moules d’injection plastique?

Les moules d'injection plastique sont des outils de précision utilisés pour façonner le plastique fondu en pièces souhaitées pendant le processus de moulage par injection.. Ces moules sont généralement fabriqués à partir de matériaux durcis acier ou aluminium, en fonction de la durabilité requise, volume de production, et le budget.

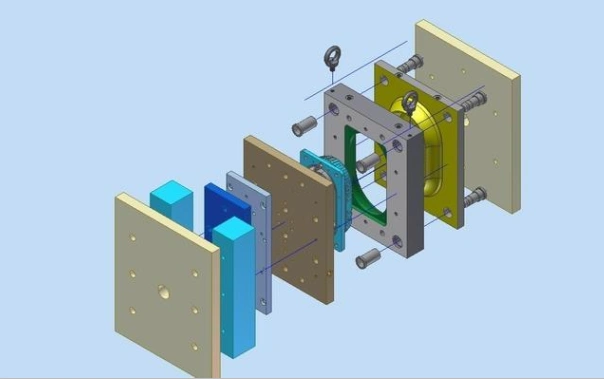

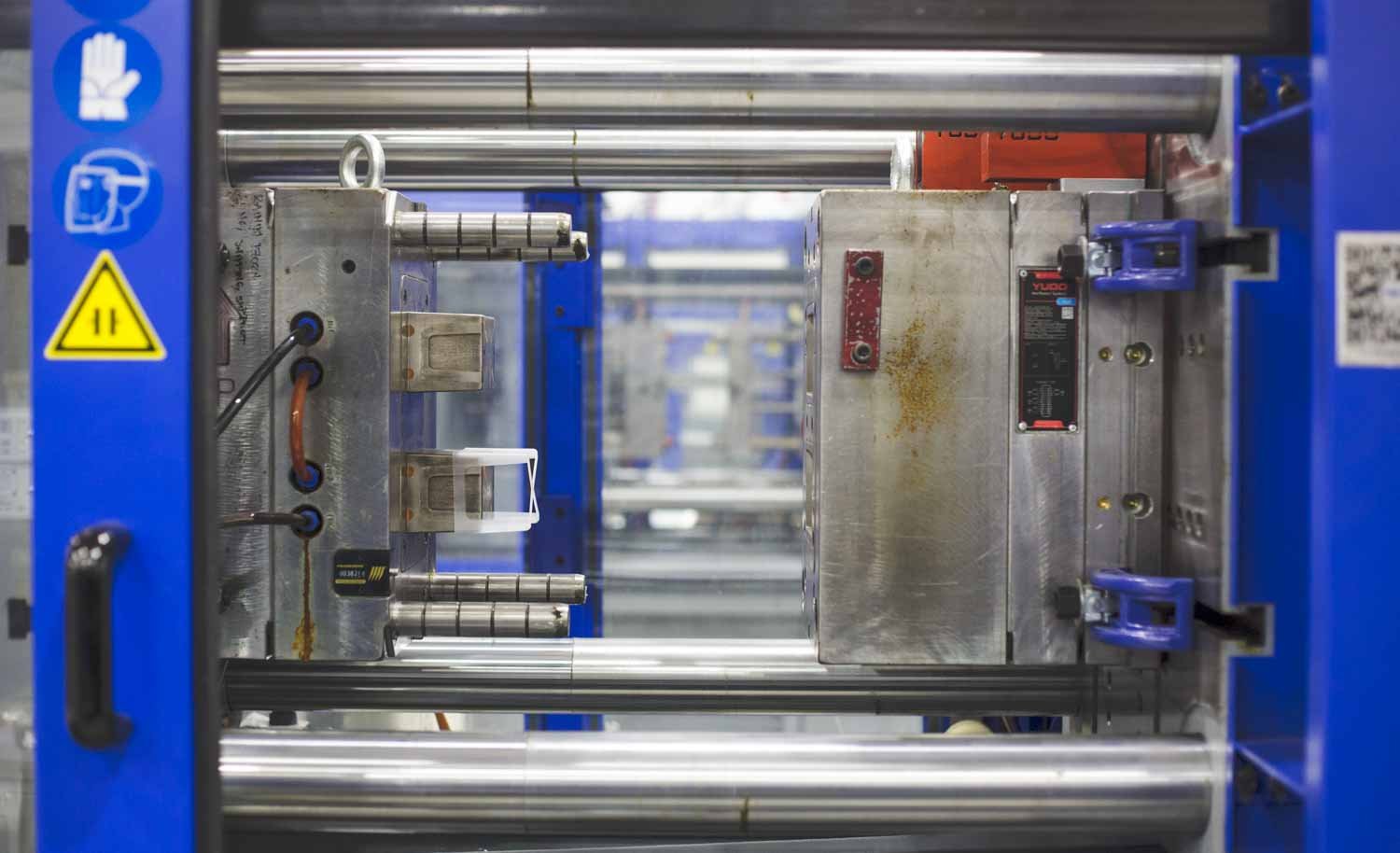

Chaque moule se compose de deux moitiés:

Moule fixe (moitié stationnaire): Monté sur le plateau fixe de la machine de moulage.

Moule en mouvement (moitié dynamique): Monté sur le plateau mobile, permettant l'ouverture du moule et l'éjection des pièces.

Quand les deux moitiés se ferment, ils forment une cavité dans laquelle du plastique fondu est injecté sous haute pression. Une fois refroidi et solidifié, le moule s'ouvre, libérer le produit fini.

Composants de l'outillage d'injection plastique

La conception d’un moule à injection est complexe, chaque composant jouant un rôle spécifique pour assurer une production fluide et une qualité constante.

Goupilles et bagues de guidage: Maintenir un alignement précis entre les moitiés du moule pendant les cycles d'ouverture et de fermeture.

Système de carottes et de canaux: Canaux qui acheminent le plastique fondu de la buse de la machine vers les cavités du moule.

Grille: Le point d'entrée où le plastique s'écoule dans la cavité. Les types de portes courants incluent:

Porte de bord – Idéal pour les pièces plates et les moules à deux plaques.

Porte secondaire – Coupe automatiquement et placement flexible.

Porte de pointe chaude – Idéal pour les formes coniques ou rondes nécessitant un débit uniforme.

Porte directe/sortie – Utilisé dans les moules à empreinte unique pour plus de solidité et de simplicité.

Anneau de localisation: Assure un bon alignement du moule avec la buse de la machine.

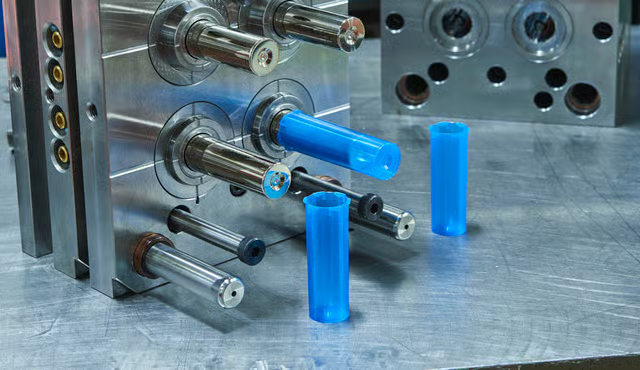

Cavité et noyau du moule: La forme négative du produit final; plusieurs cavités permettent une productivité plus élevée.

Broches d'éjection et plaque d'éjection: Sortir les pièces finies du moule après refroidissement.

Volume de tir: La quantité précise de plastique fondu nécessaire pour remplir la cavité.

Plaques de serrage: Fixez le moule à la machine de moulage par injection.

Comprendre ces éléments est essentiel, car même de petits écarts dans la conception peuvent entraîner des défauts de moulage tels que des déformations, marques d'évier, ou des inexactitudes dimensionnelles.

Types de classification des moules à injection

UN. Basé sur le système d'alimentation

Le système d'alimentation définit la manière dont le plastique fondu s'écoule de la buse de la machine vers la cavité..

Moulage par injection de canaux chauds

Utilise des canaux chauffants pour maintenir le plastique fondu dans le collecteur.

Avantages: Cycles plus rapides, un minimum de déchets, pas besoin de réaffûter les patins, excellent pour la production en grand volume.

Désavantages: Coûts d’outillage et de maintenance élevés, nettoyage complexe, difficultés avec les changements de couleur/matériau, risque de dégradation pour les plastiques thermosensibles.

Applications: Haute précision, production multi-empreintes telle que des composants médicaux, conditionnement, et électronique grand public.

Moulage par injection de canaux froids

Les coureurs ne sont pas chauffés, et l'excès de matière se solidifie à chaque cycle.

Avantages: Coût d’outillage réduit, entretien facile, compatibilité matérielle polyvalente, changements de couleur plus faciles.

Désavantages: Déchets de matériaux plus élevés, besoin de réaffûter les patins, vitesse de production plus lente.

Applications: Convient à la production et au prototypage à moindre coût.

Moule de coureur isolé

Combine les caractéristiques des moules à canaux froids avec un chauffage partiel pour maintenir le plastique en fusion.

Avantages: Moins cher que les canaux chauds, permet des changements de matériaux plus rapides, système de contrôle plus simple.

Désavantages: Limité à certains matériaux, ne convient pas aux plastiques hautes performances.

Applications: Production de volumes moyens nécessitant un équilibre entre coût et efficacité.

B. Basé sur le nombre de cavités

Moulage par injection à une seule cavité

Produit une pièce par cycle.

Avantages: Coût d’outillage réduit, contrôle de processus plus facile, fiable pour les tirages à faible volume.

Les inconvénients: Taux de production plus lent, coût unitaire plus élevé.

Cas d'utilisation: Prototypage, fabrication à petite échelle, pièces de précision.

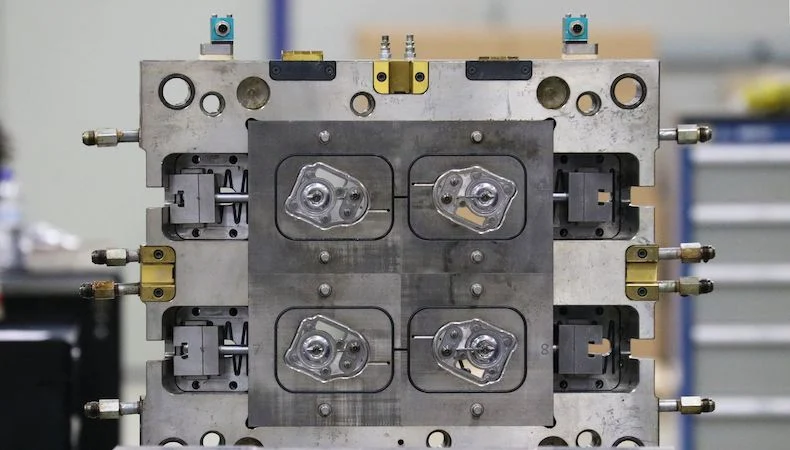

Moulage par injection multi-cavité

Produit plusieurs pièces identiques à chaque cycle.

Avantages: Efficacité supérieure, coût unitaire réduit, production de masse plus rapide.

Les inconvénients: Investissement initial plus élevé en outillage, nécessite une capacité de machine avancée.

Cas d'utilisation: Pièces automobiles, biens de consommation, articles d'emballage.

Moulage par injection familial

Plusieurs cavités conçues pour produire des pièces différentes mais liées en un seul cycle.

Avantages: Réduit le temps et le coût total de production, utile pour les assemblées.

Les inconvénients: Limité aux pièces fabriquées à partir du même matériau et de la même couleur, complexité plus élevée.

Cas d'utilisation: Composants gauche-droite, assemblages de produits comme des boîtiers avec des couvercles assortis.

C. Basé sur la plaque de moule

Moulage par injection à deux plaques

Conception la plus simple et la plus courante avec une seule ligne de séparation.

Avantages: Faible coût d’outillage, construction simple.

Les inconvénients: Retrait manuel des canaux requis dans les configurations à canaux froids.

Cas d'utilisation: À petite échelle, moulage à usage général.

Moulage par injection à trois plaques

Comprend une plaque de décapage supplémentaire, création de deux lignes de séparation.

Avantages: Séparation automatique du canal et de la pièce moulée, efficacité supérieure.

Les inconvénients: Un outillage plus cher, limité aux systèmes à canaux froids.

Cas d'utilisation: Moules à canaux froids multi-empreintes pour pièces à grand volume.

Moulage par injection de pile

Plusieurs niveaux de cavités disposés verticalement.

Avantages: Augmente la productivité sans nécessiter de machines plus grandes, réduit le tonnage des pinces.

Les inconvénients: Complexité de fabrication et coût initial élevés.

Cas d'utilisation: Conditionnement (capsules de bouteilles, conteneurs), articles médicaux jetables, biens de consommation.

D. Basé sur le dévissage du moule à injection

Moules spécialisés pour la réalisation de pièces filetées.

Equipé de mécanique, électrique, ou systèmes d'entraînement hydrauliques qui tournent pour dévisser la pièce lors de l'éjection.

Avantages: Automatise la production de composants filetés, réduit le risque de dommages, prend en charge la fabrication en grand volume.

Applications: Bouchons de bouteilles, fermetures filetées, noix, boulons, emballage cosmétique, fixations automobiles.

Matériaux d'outillage de moulage par injection: De quoi sont faits les moules?

Quand on parle de moules à injection, une grande question est: de quoi sont-ils réellement faits? Le choix du matériau du moule est très important car il affecte le coût., durabilité, et combien de pièces le moule peut produire avant de s'user.

Voici les matériaux d'outillage les plus courants:

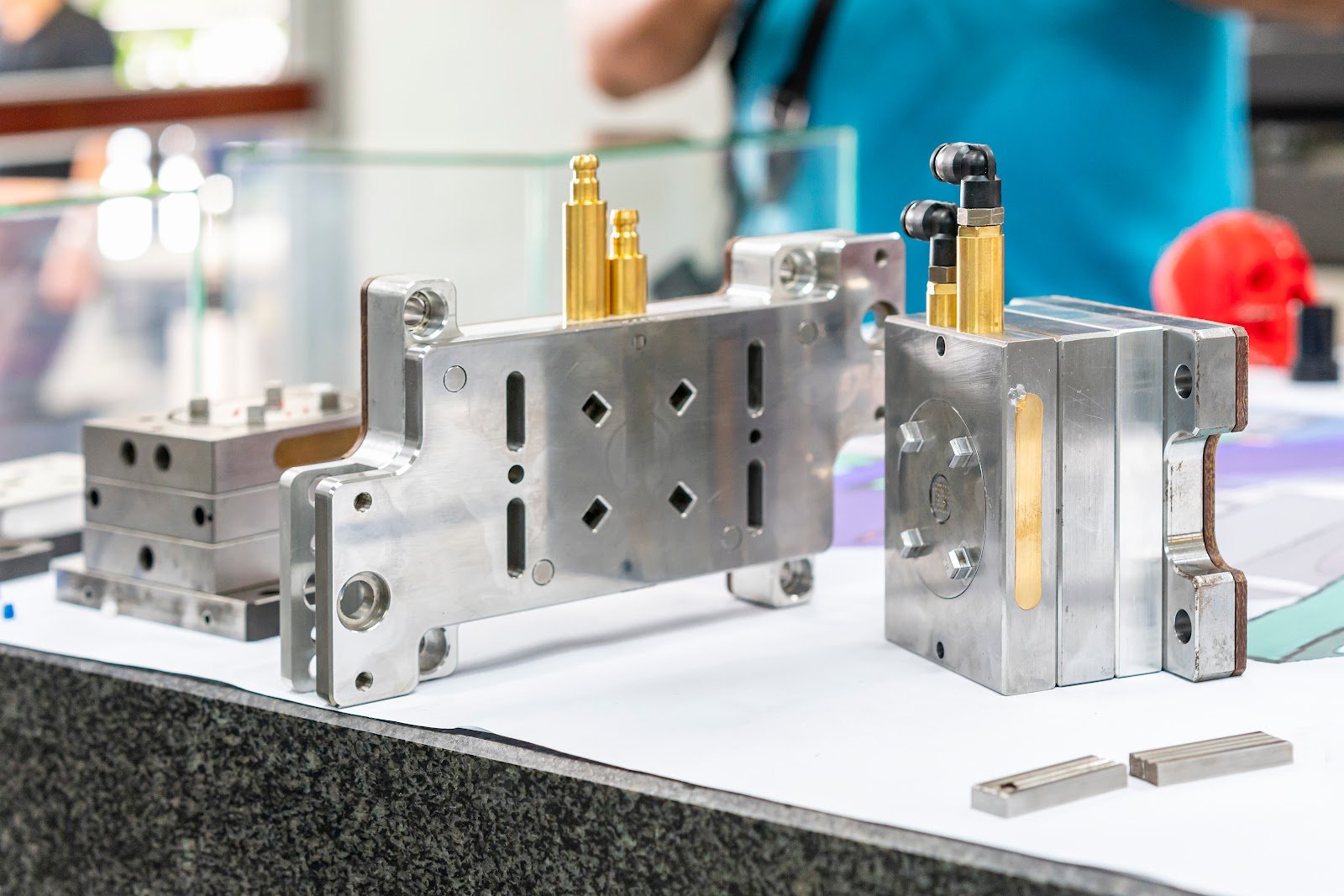

Moules en acier

L'acier est le matériau de prédilection pour la production en grande série. C'est dur, longue durée, et peut gérer des millions de cycles de moulage sans perte de précision. Les moules en acier sont plus chers à fabriquer au début, mais ils s'avèrent payants lorsque vous devez exécuter de gros lots au fil du temps.

Moules en aluminium

Les moules en aluminium sont plus légers, plus facile à machine, et coûte généralement moins cher que l'acier. Ils sont parfaits pour le prototypage ou à faible- à la production en volume moyen. L'inconvénient est que l'aluminium s'use plus vite, ce n'est donc pas le meilleur choix si vous envisagez de fabriquer des millions de pièces.

Inserts en béryllium-cuivre

Parfois, les moules utilisent du cuivre-béryllium dans certaines zones. Ce matériau est excellent pour conduire la chaleur, ce qui aide le moule à refroidir plus rapidement et réduit les temps de cycle. Il n'est généralement pas utilisé pour l'ensemble du moule mais plutôt pour les sections où un refroidissement rapide est nécessaire..

Quelle est la différence entre les outils de moulage par injection durs et souples?

Outillage souple

L'outillage souple signifie généralement que le moule est fabriqué à partir de aluminium ou un autre matériau plus doux. Ces moules sont plus rapides et moins chers à fabriquer, ce qui les rend parfaits pour prototypes, essai, ou petites séries de production. L’inconvénient est qu’ils ne durent pas aussi longtemps – après un certain nombre de cycles, le moule s'use et ne peut plus produire de pièces précises.

Outillage dur

Un outillage dur signifie que le moule est fabriqué à partir de acier durci. Ces moules prennent plus de temps et coûtent plus cher à fabriquer, mais ils peuvent gérer centaines de milliers à des millions de cycles sans s'effondrer. Cela les rend parfaits pour production de masse où vous avez besoin d’une qualité constante sur une longue période.

Une façon simple d'y penser

Outillage souple = plus rapide et moins cher à l'avance, mais durée de vie limitée.

Outillage dur = cher à l'avance, mais dure beaucoup plus longtemps et est plus rentable pour une production à grande échelle.

Donc, si vous testez une nouvelle conception ou fabriquez seulement quelques milliers de pièces, l'outillage souple est généralement le choix le plus judicieux. Mais si vous savez que vous allez gérer de gros lots pendant des années, investir dans des outils durs vous fera économiser de l'argent à long terme.

Comment la complexité de l'outillage et les tolérances serrées fonctionnent-elles ensemble dans le moulage par injection?

En moulage par injection, deux choses affectent vraiment la difficulté de concevoir et de construire un moule: complexité et tolérances. Décomposons-le en termes simples.

Complexité de l'outillage

Cela signifie à quel point le moule est compliqué. Par exemple, le moule a-t-il besoin de pièces mobiles comme des glissières ou des poussoirs pour libérer les contre-dépouilles? A-t-il plusieurs cavités ou sections filetées qui doivent être dévissées ?? Plus vous ajoutez de fonctionnalités, plus c'est complexe (et cher) le moule devient.

Tolérances strictes

Les tolérances indiquent à quel point la pièce finale doit être proche de la taille exacte de conception.. Une tolérance stricte signifie très peu de marge d'erreur : pensez aux dispositifs médicaux ou aux pièces aérospatiales où chaque millimètre compte. Des tolérances plus larges signifient qu’il y a plus de « marge de manœuvre »,» ce qui rend le moule plus facile à construire et à entretenir.

Comment ils interagissent

C'est ici que ça devient intéressant: le plus complexe le moule est, plus il devient difficile de maintenir des tolérances strictes. Chaque pièce en mouvement, chaque cavité supplémentaire, et chaque fonctionnalité spéciale ajoute un risque de petites erreurs. En plus, des tolérances serrées nécessitent souvent:

Usinage plus précis du moule.

Des matériaux de meilleure qualité (comme de l'acier trempé au lieu de l'aluminium).

Contrôles de qualité supplémentaires pendant la production.

Un exemple concret

Si vous fabriquez quelque chose de simple comme un jouet en plastique, vous n'avez pas besoin de tolérances ultra-serrées, et la conception du moule peut rester assez simple. Mais si vous fabriquez une seringue médicale ou un connecteur aérospatial, Vous aurez besoin à la fois un moule complexe et des tolérances très serrées- ce qui signifie plus de temps, Coût plus élevé, et un besoin de moulistes experts.

Les plats à emporter

Haute complexité + tolérances serrées = plus cher, prend plus de temps, mais des pièces de meilleure qualité.

Faible complexité + tolérances plus larges = moins cher et plus rapide, mais moins précis.

C'est pourquoi c'est toujours un équilibre: les ingénieurs concepteurs et les fabricants de moules doivent travailler en étroite collaboration pour décider quel niveau de complexité et de tolérance est réellement nécessaire pour la fonction de la pièce.

Comment le flux de matériaux affecte-t-il l'outillage dans le moulage par injection?

Quand le plastique est injecté dans un moule, il ne reste pas immobile, il coule comme un liquide avant de refroidir en une pièce solide. La façon dont ce matériau circule a un impact énorme sur la façon dont l'outillage (le moule) est conçu et construit.

Les chemins de flux sont importants

Pensez au plastique fondu comme à l'eau qui coule dans un labyrinthe. Si le « labyrinthe » (le moule) est mal conçu, le plastique pourrait ne pas atteindre tous les coins de manière uniforme. Cela peut provoquer des défauts comme des plans courts (pièces incomplètes), poches d'air, ou épaisseur inégale.

Placement de porte

Les portes sont les points d'entrée par où le plastique s'écoule dans le moule. S'ils sont placés au mauvais endroit, le flux pourrait ne pas remplir correctement le moule, ou vous pourriez voir des marques visibles sur la pièce finie. Les concepteurs d'outillage passent beaucoup de temps à déterminer les meilleurs emplacements de portes pour équilibrer le flux et l'apparence..

type de materiau

Différents plastiques s'écoulent différemment. Par exemple, L'ABS coule en douceur, alors que nylon chargé de verre est plus rigide et plus abrasif. Cela signifie que l'outillage doit être conçu (et parfois durci) gérer le comportement d’écoulement du matériau.

Refroidissement et déformation

Si le matériau ne s'écoule pas uniformément, certaines zones peuvent refroidir plus rapidement que d'autres, entraînant une déformation ou un rétrécissement. Les outilleurs ajustent souvent les canaux de refroidissement à l'intérieur du moule pour que les choses restent uniformes..

Une façon simple d'y penser

Le flux de matières est comme circulation dans une ville.

Si les routes (canaux de moule) sont bien conçus, trafic (plastique) se déplace en douceur.

Sinon, tu as des embouteillages, impasses, et des conducteurs frustrés – sauf dans ce cas, vous obtenez des pièces défectueuses et des outils usés.

Pourquoi les moules à injection sont-ils nécessaires?

Possibilités de conception illimitées: Prend en charge un large éventail d’industries, des dispositifs médicaux à l'aérospatiale.

Flexibilité de sélection des matériaux: Chaque moule peut être personnalisé pour gérer des propriétés plastiques spécifiques, taux de retrait, et comportements thermiques.

Haute cohérence du produit: L'automatisation réduit les erreurs humaines et garantit une qualité uniforme des pièces.

Efficacité et contrôle des coûts: La bonne conception de moule minimise les déchets, réduit les temps de cycle, et réduit les coûts unitaires dans la production de masse.

Quels sont les problèmes courants liés aux outils de moulage par injection et comment les résoudre?

Même avec les moules les mieux conçus, le moulage par injection ne se déroule pas toujours parfaitement. Des problèmes d’outillage peuvent survenir pendant la production, et savoir comment les repérer et les réparer rapidement peut économiser beaucoup de temps et d'argent. Examinons certains des problèmes les plus courants et ce que vous pouvez faire pour y remédier..

1. Éclair (Plastique extra fin sur les bords)

Ce que c'est: Du plastique supplémentaire qui s'infiltre à l'endroit où les moitiés du moule se rencontrent.

Pourquoi ça arrive: Mauvais serrage du moule, bords de moule usés, ou pression d'injection élevée.

Comment réparer: Serrez la force de serrage, réparer les surfaces de moule usées, ou réduire la pression d'injection.

2. Plans courts (Remplissage incomplet)

Ce que c'est: La pièce ne se remplit pas complètement, laisser des espaces ou des sections manquantes.

Pourquoi ça arrive: Pas assez de pression d'injection, mauvais flux de matière, ou portes bloquées.

Comment réparer: Augmenter la pression ou la température, améliorer la ventilation, ou redessiner les portails et les glissières.

3. Gauchissement (Pliage ou torsion de pièces)

Ce que c'est: La pièce refroidit de manière inégale et perd sa forme prévue.

Pourquoi ça arrive: Refroidissement inégal, mauvais flux de matière, ou une conception d'épaisseur de paroi incorrecte.

Comment réparer: Ajuster les canaux de refroidissement, changer l'épaisseur de la paroi, ou modifier les paramètres de traitement.

4. Marques d'évier (Bosses à la surface)

Ce que c'est: Petites dépressions ou bosses sur la surface de la pièce.

Pourquoi ça arrive: Les sections épaisses refroidissent plus lentement, provoquant un retrait inégal.

Comment réparer: Ajuster le refroidissement, réduire l'épaisseur des parois, ou ajoutez des conceptions de nervures appropriées pour soutenir la surface.

5. Lignes de soudure (Lignes visibles où les flux se rencontrent)

Ce que c'est: Lignes sur la partie où deux flux de plastique se rencontrent mais ne se lient pas complètement.

Pourquoi ça arrive: Mauvais placement du portail, basse température de fusion, ou un débit irrégulier.

Comment réparer: Changer l'emplacement des portes, augmenter la température de fusion ou de moule, ou ajuster les chemins d'écoulement.

6. Usure et dommages des outils

Ce que c'est: Le moule lui-même s'use ou est endommagé après une utilisation répétée.

Pourquoi ça arrive: Matériaux abrasifs (comme les plastiques remplis de verre), force de serrage élevée, ou un mauvais entretien.

Comment réparer: Utiliser de l'acier trempé, appliquer des revêtements de surface, et planifier un entretien régulier.

Comment optimiser les coûts des outils de moulage par injection?

Les moules à injection peuvent constituer l’un des plus gros investissements dans la fabrication, Surtout pour la production à haut volume. Mais la bonne nouvelle est qu'il existe des moyens intelligents de réduire les coûts sans rogner sur les raccourcis. Décomposons quelques stratégies pratiques.

1. Choisissez le bon matériau d'outillage

Moules en aluminium sont moins chers et plus rapides à fabriquer, idéal pour les prototypes ou les séries à faible volume.

Moules en acier coûte plus cher au départ mais dure beaucoup plus longtemps, ce qui en fait le meilleur choix pour la production à grande échelle.

👉 Choisir le bon matériau en fonction de vos besoins de production peut économiser une tonne à long terme.

2. Simplifiez la conception du moule

Plus le moule est complexe (cavités supplémentaires, élévateurs, diapositives, fils de discussion), plus ça devient cher. Si certaines fonctionnalités ne sont pas absolument nécessaires, simplifier la conception peut réduire les coûts tout en continuant à faire le travail.

3. Optimiser la conception des pièces

Parfois, de petits changements dans la conception de la pièce peuvent rendre l'outillage plus facile et moins cher. Par exemple:

Garder une épaisseur de paroi uniforme.

Éviter les contre-dépouilles profondes.

Ajout d'angles de dépouille pour une éjection facile.

Ces ajustements contribuent à réduire l’usure des outils et à accélérer la production.

4. Cavités d’équilibre et volume de production

Un moule multi-empreintes fabrique plus de pièces par cycle, mais c'est aussi plus cher à construire. Si la taille de votre commande est petite, un moule à une seule cavité peut être plus rentable. Pour les grandes séries, les moules multi-empreintes permettent d'économiser de l'argent à long terme en réduisant les temps de cycle.

5. Plan d'entretien

Négliger l'entretien des moisissures peut entraîner des réparations coûteuses, voire des remplacements complets.. Nettoyage régulier, lubrification, et l'inspection prolonge la durée de vie du moule et évite des temps d'arrêt coûteux.

6. Travailler en étroite collaboration avec l'outilleur

Un outilleur qualifié peut suggérer des améliorations de conception, choix de matériaux, et des configurations de refroidissement qui réduisent les coûts. Une collaboration précoce permet d'éviter des refontes coûteuses ultérieurement.

À retenir

L’optimisation des coûts d’outillage est primordiale trouver le bon équilibre: ne vous contentez pas de l'option la moins chère, mais ne sur-concevez pas non plus le moule. En faisant des choix judicieux en matière de matériaux, conception, et entretien, vous pouvez réduire les dépenses initiales et économisez davantage pendant la durée de vie du moule.

Choisir un partenaire de moulage par injection fiable

La conception de moules à injection est une tâche technique, tâche de précision qui nécessite une expertise approfondie en outillage, matériaux, et optimisation des processus. Le partenariat avec un fournisseur de services de moulage par injection expérimenté garantit:

Professionnel conception et fabrication de moules

Conception de la fabrication (DFM) analyse pour prévenir les défauts

Pièces en plastique de haute qualité optimisées pour la résistance, précision, et rentabilité

Conclusion

Le moulage par injection est une méthode de fabrication indispensable pour les industries modernes, mais le choix du type de moule joue un rôle décisif dans le succès de la production. Que ce soit classé par système d'alimentation, numéro de cavité, plaque de moule, ou mécanismes de dévissage, chaque moule offre des avantages et des limites uniques.

Comprendre ces catégories permet aux ingénieurs de sélectionner le moule adapté à leurs projets., assurer une plus grande efficacité, réduire les coûts, et une meilleure qualité de produit.

FAQ

Quel type de moule d'injection est le plus couramment utilisé?

Les moules multi-empreintes à trois plaques sont largement utilisés car ils supportent des vitesses élevées., production en grand volume avec séparation automatisée des canaux.

Quels sont les matériaux les plus courants pour le moulage par injection?

abdos, polycarbonate (PC), polypropylène (PP), polyéthylène (PE), polystyrène (PS), nylon (Pennsylvanie), et acrylique.

Est-ce que différents plastiques nécessitent des moules différents?

Oui. Les plastiques ont des taux de retrait variables, caractéristiques de débit, et tolérances de température. La conception du moule doit tenir compte de ces propriétés pour maintenir la précision dimensionnelle.

En savoir plus:

Moulage par injection vs. Usinage CNC

L'ensemble du processus de fabrication de moisissures

Qu'est-ce que la fabrication assistée par ordinateur (CAME)?

1 réfléchi à "Types de moules d'injection: Catégories, Caractéristiques, et applications industrielles”